Комплекс практических задач современного авиастроения, появление новых материалов, конструкций, повышение требований к уровню организации производства и к качеству выпускаемой продукции, ее конкурентоспособности на внешнем и внутреннем рынке определили насущную потребность в современных инновационных технологиях и оборудовании, характеризуемых возможно полной и высокоэффективной автоматизацией производства. К ним обоснованно можно отнести использование автоматизированных профилегибочных машин, в частности для гибки с растяжением длинномерных сложнопрофильных изделий.

Технология авиастроения, обработка авиационных сплавов давлением отличаются повышенной изменчивостью размерно-механических параметров заготовок, мелкосерийностью и многономенклатурностью, значительной сложностью кинематических схем и сложностью проектирования управляющих программ, высоким уровнем (априорной) неопределенности, из-за чего существующие САПР оказываются неэффективными из-за отсутствия времени на своевременную подготовку управляющих программ в условиях быстрой смены номенклатуры деталей и инструментальной оснастки. Последнее обусловило необходимость разработки таких технологий, при которых формообразующее замыкание координат и сил являлось слабозависящим от воздействия влияющих факторов и параметров различной природы за счет подготовки управляющей программы в реальном времени в режиме «Обучение» по первой детали.

Рис. 1. Конструкторско-технологическое членение самолета

В авиастроении процессы гибки с растяжением используются в условиях многономенклатурного мелкосерийного производства. На рис. 1 представлено конструкторско-технологическое членение спортивного самолета, где выделены детали, изготавливаемые гибкой с растяжением. При изготовлении летательного аппарата число деталей из пpофилей может достигать десятков тысяч, общая их длина — до 30 км, pазмеpы деталей от 25 до 1000 мм, их масса может меняться от 0,01 до 25 кг. Характер производства предполагает частую замену (несколько раз за рабочую смену) пуансонов различных типоразмеров и конфигурации, используемых для изготовления деталей. Количество деталей в партии колеблется от 2–3 до 30–40 штук. Вместе с тем существующие системы автоматизированного проектирования и расчета технологических паpаметpов процесса гибки с растяжением требуют значительных временных затрат (до нескольких часов) на подготовку программы формообразования партии конкретных деталей, что в условиях современного производства неприемлемо. Указанные особенности делают актуальными задачи оперативного программирования в режиме «обучение» для поступившей в производство партии деталей по силам растяжения и последующей своевременной коррекции управляющей программы, воспроизводимой в автоматическом режиме по координатному замыканию.

Рассматривается ориентированная на САПР математическая модель процесса гибки с растяжением, позволяющая повысить эффективность управления формообразованием сложнопрофильных деталей на автоматизированных профилегибочных машинах за счет анализа влияния непрямолинейности свободного участка профиля, который начинается от зоны пластического шарнира и до точки фиксации в зажимном патроне.

Приведены результаты теоретических исследований, в ходе которых проведены модернизация аналитического решения и моделирование гибки с растяжением на основе нового представления о выборе расчетной схемы нагружения, связанной с линией между точкой схода заготовки с пуансона и концом заготовки. При этом растягивающий гидроцилиндр задает величину суммарной силы, приложенной к концу заготовки, а гибочный — направление действия этой силы. За счет использования модели нерастяжимой нити показана принципиальная возможность качественного анализа новых пространственных задач гибки с растяжением в естественных уравнениях равновесия нити на поверхности, в частности, для задачи изготовления сопрягающих профилей между крылом и фюзеляжем самолета.

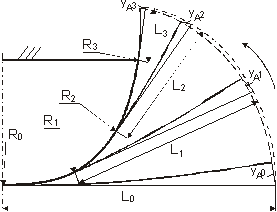

Рис. 2. Сравнение способов формообразования опорной траектории при «старом» и «новом» методах моделирования процесса гибки с растяжением

Предложена новая модель процесса гибки с растяжением, более полно отражающая особенности данной технологической операции (рис. 2). Процесс гибки с растяжением представляется в виде волны деформирования, которая перемещается по длине заготовки вместе с точкой схода с пуансона. После прохождения волны деформированное состояние остается законсервированным. В каждый конкретный момент времени заготовка может быть условно разделена на два участка: первый — уже изогнутый и зафиксированный, и второй, представляющий собой консольную балку, к концу которой приложены силовые воздействия, осуществляющие растяжение и изгиб. Форму первого участка определяет шаблон, для определения формы второго участка используется решение задачи о гибке с растяжением консольной балки с защемленным концом.

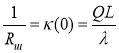

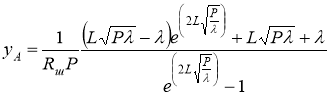

Величина yA — координата точки А — характеризует отклонение траектории перемещения конца реальной заготовки от траектории перемещения нерастяжимой нити той же длины. Выражая yA через радиус шаблона Rш в точке схода с него заготовки, учитывая  , получают:

, получают:

,(1)

,(1)

гдеL — часть длины заготовки, которая еще не коснулась шаблона; ![]() — кривизна слоя, проходящего через ось поворота сечения заготовки при изгибе; P и Q — силы растяжения и изгиба, действующие на заготовку; — параметр, характеризующий свойства материала заготовки и геометрические параметры ее поперечного сечения.

— кривизна слоя, проходящего через ось поворота сечения заготовки при изгибе; P и Q — силы растяжения и изгиба, действующие на заготовку; — параметр, характеризующий свойства материала заготовки и геометрические параметры ее поперечного сечения.

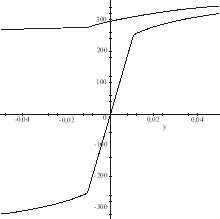

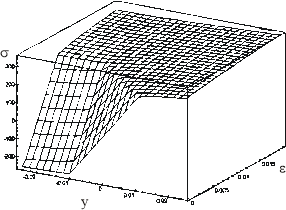

Проведен вычислительный эксперимент по моделированию процесса гибки с (рис.3, 4). Отработана методика использования программного комплекса при расчете напряженно-деформированного состояния формообразуемого профиля.

Рис. 3. Распределение напряжений по высоте сечения образца

Рис. 4. Распределение напряжений вдоль вертикального сечения образца в зависимости от дополнительного растяжения

Уточненная на основе (1) математическая модель позволила повысить эффективность управления формообразованием сложнопрофильных деталей на автоматизированных профилегибочных машинах.

С учетом проведенных теоретических исследований по уточнению математической модели приведен способ формообразования сложнопрофильных деталей с использованием оперативной коррекции управляющих программ. Проведена модернизация способа формирования координатной сетки контурного управления в режиме «Обучение» по силе растяжения на первой детали. При этом проводится дополнительный учет различных влияющих факторов вида: деформация контура обтяжного пуансона, перераспределение его положения из-за несимметричных нагрузок и др.

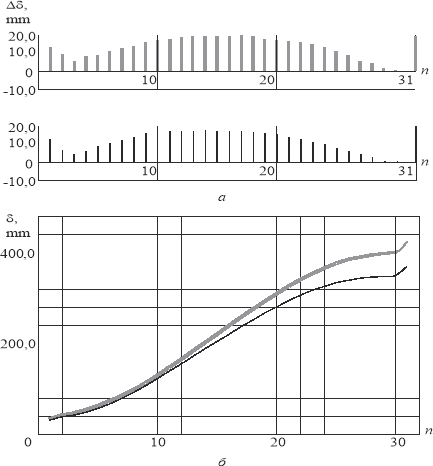

Разработан способ формирования координатной сетки автоматизированной профилегибочной машины, заключающийся в том, что первую деталь изготавливают при расчетном изменении гибочного угла по перемещениям, а растяжение заготовки производят по силам с запоминанием приращений перемещений в опорных точках, отличающийся тем, что после исполнения расчетных перемещений гибочного крыла, дополнительно проводят его перемещение до контактирования профиля с концом обтяжного пуансона с одновременным калибровочным растяжным перемещением профиля (рис. 5).

Рис. 5. Сформированные в режиме обучения значения приращений (![]() ) и перемещений (

) и перемещений (![]() ) в реперных точках (n) обобщенной системы координат (угол наклона касательной к контуру пуансона и приращения перемещений) автоматизированной профилегибочной машины

) в реперных точках (n) обобщенной системы координат (угол наклона касательной к контуру пуансона и приращения перемещений) автоматизированной профилегибочной машины

Исследовано влияние на остаточные деформации деталей изменения механических свойств свежезакаленных деталей с течением времени, особенно для случая неудовлетворительной технологической пластичности.

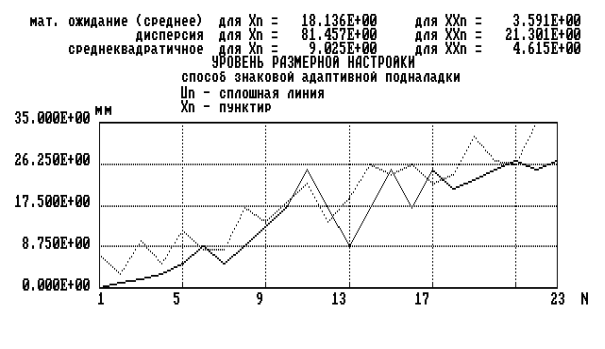

Отработан метод коррекции управляющей программы по критерию точности соответствия контура детали и контура шаблона способом управления по обратной связи (знаковая подналадка), иллюстрирующий повышение точности процесса формообразования на автоматизированных профилегибочных машинах (уменьшение отклонений контура деталей от шаблона до двух-четырех раз, рис. 6).

Рис. 6.Знаковая адаптивная подналадка

Отработаны методы определения параметров первоначальной настройки автоматизированной профилегибочной машины с учетом положений фиксации каретки на гибочном крыле, длины заготовки, формы пуансона, диапазона перемещения штока растяжного гидроцилиндра.

Проведено аналитическое и экспериментальное исследование условий закрепления концов профиля в зажимных патронах. Исследовалось влияние ряда возмущений на точность и надежность фиксации заготовки в зажимном патроне. Определены виды нарушений нормального процесса, разработаны рекомендации по их предупреждению. Исследованы аналитически и экспериментально особенности системы «гибочный гидроцилиндр — крыло», определены условия возникновения скоростного замыкания для этой системы, влияющие на качество гибки.

Основные выводы

- На основе выполненных исследований обосновано управление формообразованием сложнопрофильных деталей на автоматизированных профилегибочных машинах, впервые позволяющее компенсировать влияние криволинейности свободного участка профиля и деформаций обтяжного пуансона при автоматической подготовке и последующей коррекции управляющей программы.

- С учетом установленной криволинейности свободного участка профиля проведены модернизация аналитического решения и моделирование гибки с растяжением на основе нового представления о выборе расчетной схемы нагружения, связанной с линией между точкой схода заготовки с пуансона и концом заготовки.

- Разработаны методика и программный комплекс расчета напряженно-деформированного состояния формообразуемого профиля для САПР, позволяющие давать обоснованные рекомендации о выборе технологических схем формообразования на автоматизированных профилегибочных машинах.

- Проведен вычислительный эксперимент процесса гибки с растяжением. Отработана методика использования программного комплекса при расчете напряженно-деформированного состояния формообразуемого профиля.

Литература:

- Аналитическое решение задачи гибки с растяжением / А. В. Кочетков, И. Б. Челпанов, В. Б. Гнитько, В. И. Ермолаев // Вестник машиностроения. — 2000, № 7. — С. 46–49.

- Кочетков А. В., Ермолаев В. И. Классификационные признаки для технологических роботов гибки с растяжением // Исследования станков и инструментов для обработки сложных и точных поверхностей: Межвуз. науч. сб. — Саратов: СГТУ, 2000. -

- С. 142–144.

- Бржозовский Б. М., Ермолаев В. И., Карпов А. Н. Совершенствование технологий изготовления трехметровых дорожных реек за счет силового формообразования // Материалы Всерос. науч.-практ. конф. по диагностике автомобильных дорог. — Саратов: ФГУП СНПЦ «Росдортех», 2003. — С. 93–95.

- Кочетков А. В., Ермолаев В. И., Челпанов И. Б. Проектирование силоизмерительных датчиков, реализуемых на базе штатных деталей машин // Прогрессивные направления развития технологии машиностроения: Межвуз. науч. сб.- Саратов: СГТУ, 2003.- С. 72–76.

- Малогабаритный пресс для силовых операций с микропроцессорным управлением / Б. М. Бржозовский, С. В. Никаноров, В. И. Ермолаев, А. И. Стекольщиков // Автоматизация и управление в машино- и приборостроении: Межвуз. науч. сб.- Саратов: СГТУ, 2004.- С. 106–108.

- Ермолаев В. И. Модернизация способа формирования координатной сетки для контурного управления автоматизированной профилегибочной машины в режиме «Обучение» // Автоматизация и управление в машино- и приборостроении: Межвуз. науч. сб.- Саратов: СГТУ, 2004.- С. 53–54.