В статье рассматривается проблема контроля параметров лопаток турбин в процессе изготовления. Для контроля профиля пера лопаток предложено контрольное приспособление с использованием профильных шаблонов и калибров, обеспечивающее заданную точность и производительность.

Ключевые слова: лопатки турбин, технологический процесс, контроль лопаток, контрольное приспособление.

Развитие газовой промышленности и электроэнергетики требует применения изделий все более сложной формы с одновременным ужесточением требований к точности их изготовления. При производстве необходимых сборочных единиц предприятия машиностроительного комплекса используют имеющийся опыт, средства производства, методы изготовления и контроля, а также учитывают перспективы появления новых материалов, развития методов обработки и техники, осваивают новые технологии с применением современного оборудования, чтобы иметь возможность осуществлять поставки конкурентоспособной продукции.

Одно из предприятий Уральского региона ОАО «Уралтурбо» специализируется на производстве запасных частей для предприятий газовой и энергетической промышленности. В настоящее время освоено серийное производство лопаток газовых турбин, для чего было введено необходимое оборудование, обеспечивающее гибкую технологию производства. Ресурсные характеристики двигателей определяются надежностью изготовления лопаток, которые являются наиболее нагруженными деталями. Поэтому одной из важнейших задач производства паровых и газовых турбин является повышение надежности и точности, а также снижение трудоемкости изготовления и контроля деталей и узлов, входящих в турбины. В значительной мере это относится к производству лопаток, доля которых в общем количестве деталей турбины составляет примерно 50%.

Различают рабочие, спрямляющие и поворотные лопатки. Кроме того, в компрессорах могут быть направляющие лопатки, а также входные направляющие лопатки, а в турбинах – сопловые лопатки и охлаждаемые. Рабочие лопатки являются основными деталями газовых и паровых турбин в качестве лопаточных двигателей и предназначены для изменения параметров газа в турбине. Температура газа в турбине составляет 800–1200 °С, в компрессоре – 300–600 °С. Многократное изменение режимов работы двигателя, заключающееся в быстром нагреве в момент пуска и быстром охлаждении при остановке двигателя, обуславливает циклическое изменение термических напряжений [1].

Лопатки первых ступеней турбины подвергаются воздействию центробежной силы, сильному влиянию рабочей среды, которая обуславливает вибрацию лопаток с возможным возникновением резонансных колебаний. В последних ступенях происходит разъедание входных кромок лопаток турбин частицами воды, находящихся во влажном паре. Данные условия требуют ответственного подхода к вопросам конструирования и проектирования лопаток, выбора материалов для их изготовления, а также к тщательной организации их производства. Конструкция лопаток достаточно жесткая и состоит из профильной части и хвоста. Особенностью является наличие пера винтообразной формы. Наиболее тщательно следует выполнять все образующие формы лопаток размеры и соблюдать установленные для их изготовления технические требования. Отклонения от чертежей и технических условий могут вызвать дополнительные напряжения в лопатках, что, в свою очередь, может привести к поломке турбин.

Основные проблемы, возникающие при изготовлении лопаток, связаны с низкой точностью и производительностью механической обработки, высокая стоимость, повышенный износ режущих инструментов, необходимость полирования пера лопаток. Для решения данных задач на предприятии ОАО «Уралтурбо» вводится в действие новое оборудование – металлообрабатывающие станки с ЧПУ, совершенствуется технология изготовления и контроля и др. Несмотря на создание на предприятии условий для выпуска качественной и конкурентоспособной продукции проблема контроля качества лопаток турбин остается весьма актуальной, что обусловлено повышением требований к их изготовлению и контролю.

Учитывая, что основной целью деятельности предприятия в соответствии с ГОСТ Р ИСО 9000–2015 является своевременное удовлетворение потребностей заказчиков, то важным становится как контроль параметров лопаток турбин, так и контроль технологического процесса. В связи с этим возникла необходимость совершенствовать технологию контроля рабочей лопатки, внедрение которой позволит выпускать продукцию, которая будет удовлетворять запросам заказчика и спроектировать специальные средства контроля, обеспечивающие высокую производительность и необходимую точность контроля лопатки.

Заготовку для рабочей лопатки получают методом штамповки на горячештамповочном прессе. Механическая обработка заготовки предусмотрена на фрезерных станках с числовым программным управлением корпорации OKUMA. Технологический процесс контроля рабочей лопатки является неотъемлемой частью технологического процесса изготовления детали и содержит операции входного, операционного и приёмочного контроля. Под техническим контролем понимают проверку соответствия объекта установленным техническим требованиям.

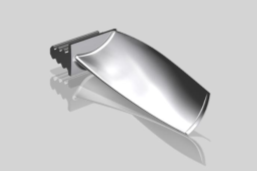

Поскольку лопатка представляет собой изделие со сложным криволинейным профилем и геометрической формой (рис. 1), то необходимость измерения и контроля геометрии лопаток встает перед изготовителем этой детали очень остро. В процессе производства контролю подлежит большое количество геометрических параметров лопаток, определяемые требованиями конструкторской и технологической документации, технических условий, утвержденными образцам и условиями поставки. Профиль лопатки измеряют в нескольких сечениях: на пере лопатки по всем элементам профиля спинке, корыту, входной и выходной кромкам. Если лопатка имеет бандажную полку, то ее профиль также измеряют. Также следует измерять профиль концевой и корневой части пера. Отдельной самостоятельной задачей является контроль профиля хвостовика лопатки.

Для контроля наиболее ответственных размеров, измерения шаблонов и образцовых деталей применяются универсальные координатно-измерительные машины, которые установлены в специальных помещениях. Однако их применение не позволяет полностью решить задачи, связанные с контролем геометрических параметров лопаток. Это связано с тем, что предприятие ограничено небольшим количеством таких машин ввиду высокой стоимости, сложностью их обслуживания и эксплуатации, низкой производительностью, а также сложностью базирования лопатки. Так, для измерения одной лопатки необходимо затратить около одного часа при наличии соответствующего высококвалифицированного персонала.

Рис. 1 – Лопатка турбины

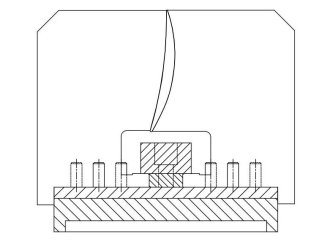

Для повышения производительности контроля, снижения трудоемкости и стоимости контроля профиля пера лопатки было спроектировано контрольное приспособление (рис. 2). Приспособление состоит из плиты, на которую устанавливаются штифты через определенное расстояние для установки шаблонов, колодки в которую устанавливается лопатка и поджимается винтом, стойки центровой для поджатия лопатки в торец винтом. Зажимные устройства способствуют повышению надежности установки детали на приспособлении, не вызывая при этом увеличения трудоемкости пользования контрольным приспособлением. Они должны закреплять деталь, не вызывая при этом ее смещения и деформаций, и обеспечивать надежность установки проверяемой детали относительно измерительного устройства. Необходимым требованием к зажимным устройствам является быстрота управления зажимом, что уменьшает вспомогательное время контрольной операции.

Рис. 2. Приспособление для контроля пера лопатки

Для контроля лопатки с помощью данного приспособления с высокой производительностью были предусмотрены специальные средства контроля – профильные шаблоны и калибр-пробки. Профильные шаблоны спроектированы для каждого сечения профиля пера лопатки при помощи 3D-моделирования в специальной системе автоматизированного проектирования NX, которая широко используется в машиностроении. Всего 16 шаблонов.

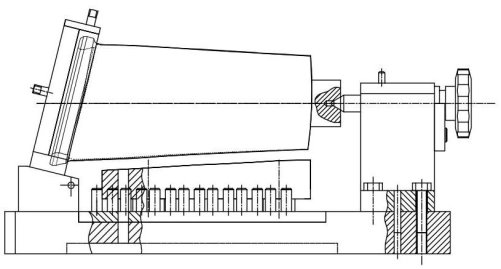

Контроль лопатки осуществляется следующим образом:

1. Установить лопатку в колодку приспособления до упора выходной кромкой вверх. Поджать лопатку в торец хвоста прижимным винтом, а затем поджать центром.

2. Проверить положение входной кромки калибр-пробкой ![]() по копиру. При этом проходная часть калибр-пробки должна проходить, а не проходная не должна.

по копиру. При этом проходная часть калибр-пробки должна проходить, а не проходная не должна.

3. Установить профильный шаблон в паз приспособления в соответствии с сечениями по чертежу.

4. Проверить зазоры по профилю рабочей части с помощью щупа. Допускается зазор не более 0,1 мм.

5. Проверить зазоры по зацепу. Зазор не допускается.

6. Повторить пункты 3–5 для всех сечений внутреннего и наружного профилей.

Рис. 3. Схема контроля профиля пера лопатки

Несмотря на то, что в процессе производства лопаток турбин применяются технологические решения, направленные на автоматизацию данного процесса, технологический цикл не является полностью автоматизированным и законченным, поскольку операции контроля геометрических параметров лопаток выполняются преимущественно вручную.

На предприятии ОАО «Уралтурбо» разработанное контрольно-измерительное приспособление с использованием профильных шаблонов получило широкое распространение благодаря простоте в эксплуатации. Использование комплекта шаблонов для контроля профиля лопатки путем совмещения рабочей поверхности шаблона с поверхностью лопатки позволяет выявить в каждом контролируемом сечении наличие отклонения действительной формы профиля лопатки от заданной допускаемой формы. Последовательный контроль формы и положения профиля лопатки в заданных сечениях позволяет обеспечить проверку любого сечения лопатки с заданной точностью и получить общее представление о соответствии изготовленной лопатки допускаемым требованиям.

Литература:

- Демин Ф. И. Технология изготовления основных деталей газотурбинных двигателей [Электронный ресурс]: учебник / Ф. И. Демин, Н. Д. Проничев, И. Л. Шитарев; под общ. ред. Ф. И. Демина. 2-е изд. Самара: Изд-во СГАУ, 2012. 1 эл. опт. диск (CD-ROM).