В статье рассматриваются конструкции предвключенных устройств для скважинных нефтяных насосов и компоновки различных входных модулей. Проводится анализ данных устройств и способов компоновки с точки зрения их работоспособности при различном газосодержании на входе насоса, энергоэффективности и усложнения конструкции насоса. Рассматривается возможность усовершенствования проточных частей устройств методами численного гидромоделирования, что позволит увеличить КПД и более надежную работу насоса.

Ключевые слова: насос нефтяной (oil pump), предвключенное устройство (toppingunit), газосодержание (gasfactor)

В настоящее время во многих областях промышленности находит широкое применение насосное оборудование, требования к которому постоянно возрастают. Особенно это касается повышения надежности, снижения энергопотребления и обеспечения хороших кавитационных качеств [5, 7].

Известно, что при добыче нефти существует проблема с перекачиванием смеси с повышенным газосодержанием. При достаточно высоком газосодержании на входе насоса параметры насоса, такие как подача и напор, существенно снижаются. При дальнейшем повышении газосодержания работа насоса становится неустойчивой и характеризуется колебаниями его рабочих параметров: подачи, создаваемого давления и потребляемой мощности. Колебания параметров насоса приводят к повышению вибрации агрегата, а следовательно, к низким наработкам. Дальнейшее повышение газосодержания приведет к срыву подачи.

В связи с этим появляется необходимость использования вспомогательных устройств или создание колес, проточная часть которых будет способная работать при повышенном газосодержании без срыва характеристик.

Анализ используемых методов для улучшения работы насоса при повышенном газосодержании

Для повышения эффективности применения лопастного насоса при откачке газожидкостной смеси (ГЖС) с повышенным газосодержанием и для увеличения срывного газосодержания имеются следующие направления:

– применение на входном участке насоса газосепаратора, позволяющего большую часть свободного газа отделять и направлять в затрубное пространство;

– использование предвключенного устройства — диспергатора,предназначенного для диспергации ГЖС и доведения смеси до квазигомогенного состояния, при работе на которой лопастной насос развивает такой же напор, как на однородной жидкости;

– использование т. н. «конического» насоса, т. е. насоса, состоящего из пакета ступеней различных типов, рассчитанных на разные подачи, причем ступени на большие подачи помещены на входных участках насоса, далее по направлению к выходу установлены ступени на меньшие подачи в убывающем порядке их номинальных значений;

– применение входных насосных модулей со ступенями с повышенным допустимым газосодержанием на входе.

Теперь же рассмотрим все эти методы:

- Газосепараторы

Газосепараторы предназначены для уменьшения объемного содержания свободного газа до допустимого значения для погружного лопастного насоса. Заводами выпускается три типа газосепараторов: гравитационные, вихревые и центробежные [1]. Для отделения газа от жидкости в этих газосепараторах используется плавучесть газовых пузырьков под действием гравитационных или центробежных сил. Гравитационный газосепаратор имеет наименьший коэффициент сепарации, центробежный — наибольший, а вихревой газосепаратор по коэффициенту сепарации занимает промежуточное положение. Наиболее эффективной и широко используемой является конструкция центробежного газосепаратора.

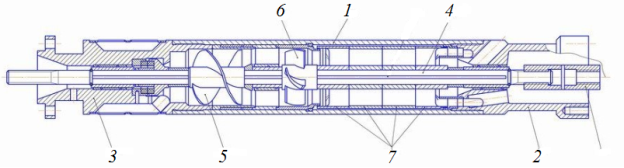

Пример отечественного газосепаратора типа МН-ГСЛ показана на рис. 1. Газосепаратор типа МН-ГСЛ состоит из трубного корпуса 1 с головкой 2, основания 3 с приемной сеткой и вала 4 с расположенным на нем деталями. В головке выполнены две группы перекрестных каналов для газа и жидкости. На валу размещены шнек 5, осевое рабочее колесо 6 с суперкавитирующим профилем лопастей и сепарирующие барабаны 7.

Рис. 1. Схема газосепаратора МН-ГСЛ

В этом газосепараторе необходимый напор ГЖС создается шнеком, сепарация газа из ГЖС — укрупнение пузырьков газа — начинается за лопастями суперкавитирующего осевого колеса, главным образом, за счет больших толщин выходной кромки лопастей колеса (клинового профиля). Сепарация завершается в межлопаточных каналах вращающегося барабана.

Применяемые в настоящее время российские газосепараторы характеризуются следующим:

– максимально возможное газосодержание на входе колеблется в пределах 40–80 %;

– максимально достижимые значения коэффициента сепарации изменяются в пределах 0,35–0,8;

– существенно различаются как надежностью, равноценной с другими узлами установки, так и возможным расчленением из-за износа корпуса.

В последние годы целесообразность и универсальность использования газосепаратора при откачке ГЖС по результатам промысловой практики не является бесспорным по следующим причинам:

- Известно, что при применении газосепаратора практически не используется полезная работа при подъеме пластовой жидкости в НКТ, так как большей частью газ направляется в затрубное пространство.

- Применение газосепаратора может привести к частичному фонтанированию скважины по затрубному пространству, что, в свою очередь, может привести к его перекрытию из-за отложений парафина и к прекращению функционирования сепаратора.

- Наблюдаются колебания потребляемой насосом с газосепаратором мощности при откачивании ГЖС. Эти колебания могут привести к частым остановкам по недогрузке, повторным запускам, что снижает надежность работы всей установки.

- Газосепаратор в силу характерных конструктивных признаков (вращение откачиваемой жидкости с содержащимися в них механическими примесями на значительной протяженности) или недостаточной доработки конструкции может стать причиной не только отказа, но и расчленения установки.

- Диспергаторы

Исходя из того, что газосепаратор не является универсальным средством эффективной работы установки электрического центробежного насоса (УЭЦН) в условиях повышенного газосодержания на входе начали применять диспергирующие устройства для откачки ГЖС из скважин.

Авторы первых диспергирующих устройств в РФ выдвинули принципиально важные положения:

– диспергация потока смеси тем выше, чем больше градиент скорости

– диспергирующие устройства должны быть предназначены не только для диспергации ГЖС, но и для диспергации водонефтяной эмульсии.

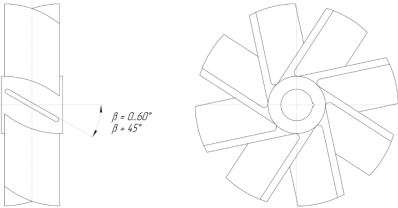

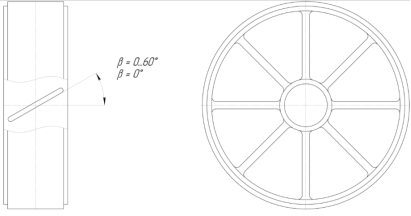

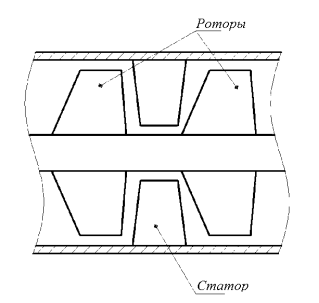

Пример выпускаемого ООО «Борец» диспергатора, ротор (см. рис. 2) и статор (см. рис. 3) которого по сути являются осевыми рабочими органами показан ниже.

Рис. 2. Схема ротора

Рис. 3. Схема статора

Зарубежные производители выпускают следующие диспергирующие устройства:

– устройство AGH (Advanced Gas Handling) фирмы REDA

– устройство Gas Master фирмы Centrilift.

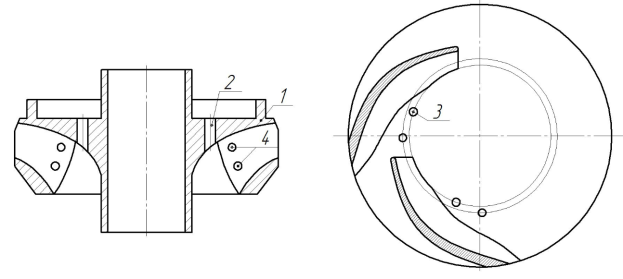

Устройство AGH [6] (см. рис. 4) представляет собой пакет ступеней на большую производительность по сравнению с применяемой в насосе ступенью, помещенный в отдельный корпус.

Рис. 4. Схема устройства AGH

Основой конструкции диспергирующей ступени является конструкция высокопроизводительной ступени с рабочим колесом. Колесо разгружено от осевой силы при помощи выполненного у колеса второго верхнего уплотнения камеры за ведущим диском 1 колеса. В камере давление с помощью отверстий 2 в диске уравновешивается с давлением у входа в колесо. Дополнительно введен второй ряд отверстий 3, позволяющий ограниченному количеству жидкости постоянно циркулировать для уменьшения вероятности образования газовой пробки на входе в колесо. При этом жидкость, циркулирующая через отверстия смешивается с потоком в межлопастных каналах рабочего колеса, что позволяет разбивать газовые пузыри на более мелкие, т. е. диспергировать ГЖС. Более интенсивное диспергирование ГЖС осуществляется за счет существенного несоответствия углов потока и лопастей высокопроизводительной ступени диспергатора. Этой же цели служат отверстия 4 в лопастях рабочих колес.

Устройство GasMaster фирмы Centrilift (см. рис. 5) представляет собой модуль насоса, состоящий из входного шнека и ступеней диагонального типа.

Рис. 5. Схема устройства GasMaster фирмы Centrilift

Устройство предназначено, в первую очередь, для повышения напора ГЖС с целью растворения части свободного газа, а также диспергации оставшегося свободного газа. Устройство имеет в своем составе до 40 ступеней и предназначено для работы при газосодержании до 33 %.

- Коничесикие насосы

Среди различных путей повышения эффективности ПЛН при откачке ГЖС наиболее простым в реализации и подлежащим расчетному прогнозированию является использование т. н. «конического» насоса.

Проточная часть ступеней такого насоса меняется в соответствии с изменением параметров перекачиваемой газожидкостной среды. Оптимальный «конический» насос должен включать до трех пакетов различных ступеней: ступеней самой большой производительности, далее по потоку помещаются пакеты ступеней промежуточной и меньшей производительности.

Ступени самой большой производительности, устанавливаемые на входе, могут пропускать относительно большие объемы свободного газа, поэтому допустимое газосодержание на входе такого насоса выше, чем у серийных насосов, что в некоторых случаях позволяет отказаться от использования газосепаратора. Область применения таких насосов ограничена предельными значениями газосодержания (примерно до 0,4) в откачиваемой ГЖС.

Использование «конического» насоса по сравнению с серийным «цилиндрическим» позволяет получить следующее:

– снижается потребляемая насосом мощность, что приведет к снижению температуры двигателя и кабельной линии, следовательно, снизит перегрев изоляции, а это приведет к повышению надежности;

– используется полезная работа газа при подъеме ГЖС в НКТ по сравнению с использованием газосепаратора, тем самым повышается эффективность;

– повышается ресурс работы насоса за счет того, что обеспечивается работа всех ступеней насоса в пределах их рабочего диапазона объемной подачи;

4. Входные модули со специализированными ступенями.

Известно, что конструкции лопастных ступеней в силу своих особенностей имеют различные значения допустимого газосодержания, при которых ступени стабильно работают без колебаний давления и потребляемой мощности. Используя, эти ступени во входных модулях насосов, можно соответственно повышать допустимое газосодержание на входе основных насосных секций. При этом количество ступеней во входном модуле должно быть выбрано в достаточном количестве, чтобы развиваемым входным модулем давлением уменьшить объем свободного газа за счет растворения газа в нефти. Схема подобной ступени представлена на рис. 6.

Рис. 6. Схема шнековой ступени с выправляющем аппаратом

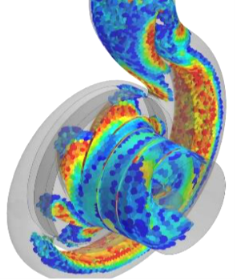

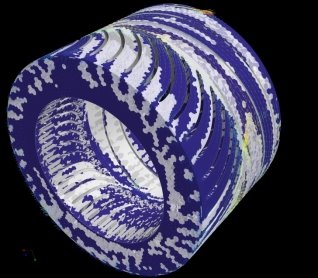

Шнековая ступень, состоящая из рабочего колеса шнека и выправляющего аппарата устанавливается перед основными секциями. Для обозначения шнековой ступени применяются различные термины: спирально-осевая, геликоидная и т. д. Повышенное допустимое газосодержание шнековой ступени объясняется его повышенной кавитационной характеристикой. Можно отметить, что на входе современных центробежных газосепараторов ПЛН, допустимое входное газосодержание которых превышает 70 %, устанавливается шнековое колесо. Однако, шнековые комплексы имеют такие недостатки, как невысокий уровень энергоэффкетивности, ухудшение кавитационных качеств шнеков при отклонении режима работы насоса от оптимального, резкое ухудшение виброакустических характеристик шнеков в нерасчетных режимах работы [2]. Но эти минусы можно минимизировать, если оптимизировать проточные части путем гидродинамического моделирования в программных пакетах [3, 7]. В настоящее время такие пакеты позволяют даже моделировать многофазные течения, что позволяет увидеть, какие процессы происходят в проточной части [4]. На рис.7 представлены примеры подобных расчетов.

Рис. 7. Пример моделирования двухфазного течения в насосах

Конструкции ступеней лопастных насосов с учетом их особенностей могут работать стабильно без колебаний параметров при разном значении допустимого газосодержания (табл. 1) [1].

Таблица 1

Применимость конструкций взависимости от значения газосодержания на входе

|

Конструкция лопастной ступени |

Допустимое газосодержание в% на входе |

|

Центробежная |

25 |

|

Диагональная |

35 |

|

Центробежно-вихревая |

35 |

|

Центробежно-осевая |

40 |

|

Шнековая |

75 |

Оценочные области применения погружных лопастных насосов и предвключенных к ним устройств по газосодержанию на входе в насос приведены в таблице 2. Термин «цилиндрический» обозначает использование в насосе однотипных ступеней.

Таблица 2

Зависимость допустимого газосодержания от компоновки насоса при откачке нефтегазовой смеси

|

Компоновка насоса |

Допустимое газосодержание в% на входе |

|

Серийный цилиндрический центробежный насос |

25 |

|

Серийный цилиндрический центробежно-вихревой насос |

35 |

|

Конический центробежный насос |

40 |

|

Конический центробежно-вихревой насос |

45 |

|

Цилиндрический центробежный насос с диспергатором |

50 |

|

Цилиндрический центробежный насос с газосепаратором |

65 |

|

Цилиндрический центробежный насос с двойным газосепаратором |

70 |

Заключение

- Из данного анализа видно, что при высоких газосодержаниях неминуемо приходится использовать входные модули, что уменьшает надежность машины и ее энергоэффективность, при этом усложняет конструкцию.

- Необходимо провести комплексное исследование (в частности, методами гидродинамического моделирования) проточных частей серийных насосов для определения оптимальных геометрических параметров, что позволит использовать их при более высоком газосодержании и повысит их эффективность.

Литература:

- Агеев Ш. Р., Григорян Е. Е., Макиенко Г. П. Российские установки лопастных насосов для добычи нефти и их применение. Энциклопедический справочник. Пермь: ООО «Пресс- Мастер», 2007, 645с.

- Кнэпп Р., Дейли Дж., Хеммит Ф. Кавитация: пер. с англ. М.: Мир, 1974. 687 с.

- Ломакин В. О., Петров А. И. Верификация результатов расчет в пакете гидродинамического моделирования STAR-CCM+ проточной части центробежного насоса AX 50–32–200 // Известия высших учебных заведений. Машиностроение 2012. Спец. вып. С. 6–9.

- Ломакин В. О., Петров А. И., Кулешова М. С. Исследование двухфазного течения в осецентробежном колесе методами гидродинамического моделирования // Наука и Образование. МГТУ им. Н. Э. Баумана. Электрон. журн. 2014. № 9. С. 45–64. Режим доступа: http://technomag.bmstu.ru/doc/725724.html (дата обращения: 10.10.2016).

- Ломакин В. О., Щербачев П. В., Тарасов О. И., Покровский П. А., Семёнов С. E., Петров А. И. 77–30569/354657 Создание параметризованных 3D-моделей проточной части центробежных насосов // Наука и образование. МГТУ им. Н. Э. Баумана. Электрон. журн. 2012. № 4. Режим доступа: http://technomag.bmstu.ru/doc/354657.html (дата обращения: 10.10.2016).

- Патент США № 5628616, F 04 D 29/22, 1997 г.

- Петров А. И., Ломакин В. О. Численное моделирование проточных частей макетов насосов и верификация результатов моделирования путем сравнения экспериментально полученных величин с расчетными // Наука и образование. МГТУ им. Н. Э. Баумана. Электрон. журн. 2012. № 5. Режим доступа: http://technomag.bmstu.ru/doc/356070.html (дата обращения: 10.10.2016).