В статье рассматривается конструкция насоса типа ЦНС с различными вариантам разгрузки осевой силы. Проведен обзор и анализ разгрузочных устройств и модификаций конструкции. Проводится сравнительный анализ использования гидропяты и оппозитного расположения колес в конструкции ЦНС с точки зрения энергоэффективности и технологичности.

Ключевые слова: многоступенчатый насос, разгрузочное устройство, гидропята

Key words: multistage pump, balancing device, hydraulic balancing device

Насосное оборудование нашло широкое применение практически во всех отраслях промышленности. Особое значение имеет насосное оборудование, ведущее бесперебойную работу в таких отраслях, как нефтяная и газовая промышленности, водоснабжение и коммунальное хозяйство, энергетика и металлургия, требования к которому постоянно возрастают. Особенно это касается повышения надежности и снижения энергопотребления [4, 5].

Известно, что на ротор многоступенчатого высоконапорного насоса действует большая по абсолютному значению осевая сила, которая при отсутствии разгрузочных устройств может вызвать осевое смещение вала с рабочими колесами в сторону всасывания. Осевой сдвиг в эксплуатационных условиях может произойти и при наличии разгрузочных устройств из-за износа уплотнений. Поэтому устройства для разгрузки осевого давления в насосе должны обеспечивать надежную работу, как в нормальных условиях эксплуатации, так и в случае значительного износа уплотнений. В противном случае износ уплотнений будет приводить к аварии устройств, уравновешивающих осевое давление.

Осевая сила вцентробежном насосе испособы ее уравновешивания.

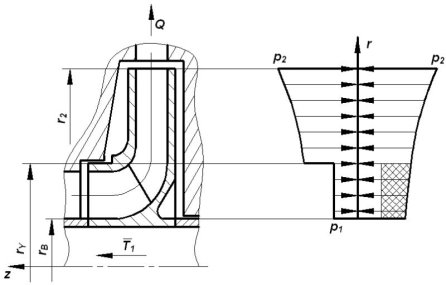

Осевые силы в центробежном насосе являются результатом разности давлений действующих на передний и задний диски рабочего колеса (рис. 1). В большинстве случаев эта сила направлена в сторону всаса насоса. Есть случаи, когда в результате применения в процессах с высоким давлением на всасе осевое усилие направлено от всасывающей стороны насоса. В данной статье этот случай не рассматривается.

Рис. 1. Схема распределения давления по боковым поверхностям рабочего колеса

Наиболее простым способом уравновешивания осевой силы центробежного насоса является использование упорного или радиально-упорного подшипника. Очевидно, этот способ имеет определенные ограничения, такие как величина осевой силы, и соответственно размер подшипника, его тепловыделение и срок службы.

Теперь рассмотрим другие методы уравновешивания этой силы в одноступенчатых насосах:

- Применение рабочего колеса двустороннего входа.

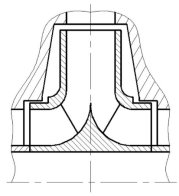

Самым эффективным способом осевой разгрузки ротора в одноступенчатых насосах является применение рабочих колес двустороннего входа (рис. 2). Вследствие симметрии рабочего колеса относительно плоскости, перпендикулярной оси ротора, теоретически осевое усилие должно быть полностью уравновешенным [1, 6]. Однако из-за погрешностей изготовления или неравномерного износа уплотнений может возникнуть осевое усилие.

Рис. 2. Рабочее колесо двустороннего входа

- Применение симметричных щелевых уплотнений.

Для выравнивания сил давления на основной и покрывающий диски заднее щелевое уплотнение располагается на одном уровне с передним (рис. 3) [6]. Если полость Б сообщить с полостью А разгрузочными отверстиями в основном диске рабочего колеса или обводной трубой (показана пунктиром), то давления в них будут практически одинаковыми и осевая сила будет уравновешена. При данном способе уравновешивания остаются неуравновешенными силы и, на восприятие которых и рассчитывается упорный подшипник. Снижение КПД при таком способе уравновешивания оценивается в 3–4 % из-за увеличения объемных потерь и нарушения структуры потока на входе в рабочее колесо (в случае разгрузочных отверстий).

Рис. 3. Симметричные щелевые уплотнения ступени

- Применение импеллерных лопаток.

Импеллер (рис. 4) закручивает жидкость в задней пазухе, изменяя тем самым эпюру давления. Импеллеры бываю двух типов: с открытыми и закрытыми лопатками. Разгрузочные ребра могут быть рассчитаны как на полную, так и на частичную осевую разгрузку. Для восприятия остаточной неуравновешенной осевой силы устанавливается упорный подшипник. Применение импеллеров связано с дополнительной затратой мощности и снижением КПД насоса примерно на 3–5 %. Такой способ разгрузки часто применяется в насосах, перекачивающих загрязненные жидкости, так как ребра предотвращают проникновение взвешенных частиц в зазор между основным диском рабочего колеса и корпусом насоса [7].

Рис. 4. Рабочее колесо с импеллером

В случае многоступенчатого насоса для уравновешивания осевой силы используются следующие способы:

- Симметричное расположение групп рабочих колес.

В многоступенчатых насосах применяют симметричное расположение колес. При этом приходится предусматривать сложные переводные каналы, которые увеличивают габариты насоса и приводят к большим гидравлическим потерям. Преимуществом данного метода является практически полная компенсация осевой силы во всех диапазонах работы, а так же отсутствие блока разгрузки от осевых сил, что делает конструкцию более технологичной и будет отсутствовать утечка через разгрузочное устройство [7].

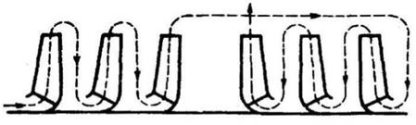

Рис. 5. Уравновешивание осевой силы оппозитным расположением колес

- Применение гидравлической пяты.

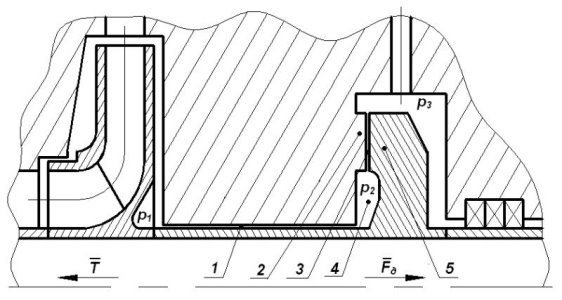

Наиболее распространенным способом уравновешивания осевой силы в насосах секционного типа является автоматическое уравновешивание ротора гидропятой (рис. 6) [6]. Гидропята содержит жестко закрепленный на валу разгрузочный диск 5, неподвижное опорное кольцо (подушку) 2, последовательно расположенные цилиндрический 1 и торцовый 3 дроссели и камеру 4, разделяющую эти дроссели.

Рис. 6. Схема гидропяты

Полный перепад давления на пяте представляет собой разницу между давлением нагнетания и давлением в камере за гидропятой, которая обычно соединяется обводной трубой с входным патрубком насоса. Часть общего перепада давления дросселируется на торцовом дросселе, проводимость которого зависит от осевого смещения ротора. Например, если под действием избыточной осевой силы ротор сместится влево, то зазор в торцовом дросселе уменьшится, что в свою очередь вызовет рост давления в камере гидропяты до уровня, обеспечивающего восстановление равновесия ротора. Кроме осевого уравновешивания ротора, гидропята выполняет дополнительную функцию разгрузки концевого уплотнения насоса со стороны нагнетания от высокого давления.

Наряду с гидропятой, в некоторых конструкциях осевое усилие уравновешивают при помощи разгрузочного барабана. Основным преимуществом разгрузочного барабана является меньшая опасность соприкосновения вращающихся и неподвижных деталей по сравнению с гидропятой. К недостаткам относится неполное уравновешивание осевого усилия во всем диапазоне работы, увеличение осевых габаритных размеров насоса, меньшая экономичность.

Из выше сказанного можно сделать вывод о том, что актуальным в нашем случая являются два метода разгрузки, а именно: с помощью автоматического разгрузочного устройства — гидропяты и с помощью оппозитного расположения рабочих колес.

Использование разгрузки внасосах типа ЦНС.

В данной работе рассматривается два типа конструкции центробежного многоступенчатого секционного насоса для сравнения технических и технологических характеристик для выявления более оптимальной конструкции.

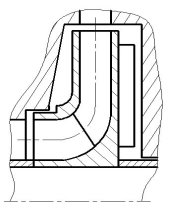

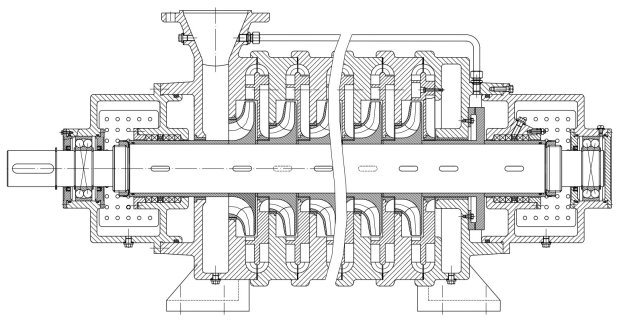

Насосы типа ЦНС (рис. 7) и агрегаты электронасосные на их основе предназначены для закачки в нефтеносные пласты пресных и нефтепромысловых вод, в том числе сероводородсодержащих, с целью поддержания внутрипластового давления при добыче нефти.

Область применения:

− системы законтурного или внутриконтурного заводнения нефтяных пластов;

− системы утилизации пластовой воды на нефтяных месторождениях;

− системы гидросбива окалины на металлургических заводах и в литейных производствах;

− системы гидровыгрузки кокса в установках замедленного коксования на нефтеперерабатывающих заводах.

Рис. 7. Схема насоса типа ЦНС (с гидропятой)

Типовая конструкция насоса показана выше. Насос рассчитан на следующие параметры:

− подача,

− напор, ![]()

− частота вращения, ![]()

Для создания напора в насосе использовали 10 ступеней. Т. к. насос многоступенчатый, осевая сила в нем достигает больших величин, в конкретном случае вышло, что F∑ос = 3.6×105 Н. Для разгрузки насоса от осевой силы используются различные конструктивные решения.

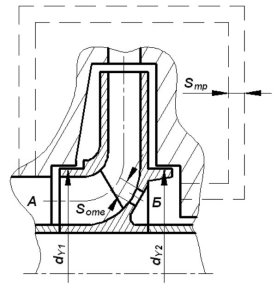

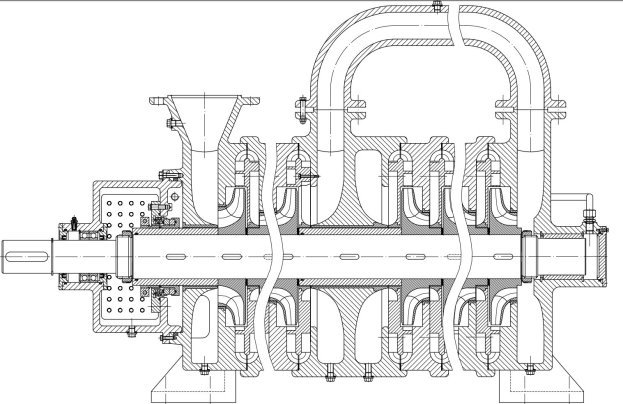

В первом случае в насосе для разгрузки используем автоматическое разгрузочное устройство — гидропяту. Во втором случае — оппозитное расположение колес.

Так же в новой конструкции, была произведена замена узла подшипника качания на подшипник скольжения. Это позволило избавиться от дополнительного уплотнения, что привело к уменьшению габарита этого узла и уменьшению механических потерь, а также упростило обслуживание насоса. Также подшипник скольжения имеет ряд преимуществ по сравнению с подшипником качения. Он обладает большим ресурсом работы, а также производит меньше шума и вибраций.

Еще одно изменение в конструкции, это замена сальникого уплотнения на торцевое уплотнение. Торцовое уплотнение имеет больший ресурс работы, а также обладает более высоким качеством герметизации.

Рис. 8. Схема насоса типа ЦНС (с оппозитным расположением колес)

Основными критериями сравнения насосов были:

− энергоэффективность (объемный КПД (ɳоб), гидравлический КПД (ɳг), гидромеханический КПД (ɳгм), общий КПД насоса (ɳобщ))

− габариты насосного агрегата (длинна (l), высота (h))

− технологичность конструкции

Таблица 1

Сравнение характеристик

|

|

Конструкция сгидропятой |

Конструкция соппозитным расположением колес |

|

ɳоб |

92,1 % |

94,1 % |

|

ɳг |

88,7 % |

86,7 % |

|

ɳгм |

89,4 % |

89,4 % |

|

ɳобщ |

73,0 % |

72,9 % |

|

l |

2210 мм |

2170 мм |

|

h |

835 мм |

1090 мм |

Габариты насоса изменились незначительно. В новой конструкции из-за отсутствия одного уплотнения и отсутствия разгрузочного устройства осевой габарит уменьшился, но за счет появления двух дополнительных кольцевых камер габарит увеличился. В целом линейный размер не изменился. Высота конструкции изменилась более ощутимо, это вызвано переводным патрубком.

Технологичность, конструкции повысилась, так как отсутствуют узел разгрузки от осевой силы и дополнительное уплотнение по валу. Обслуживание насоса облегчилось.

Объёмный КПД насоса увеличился из-за отсутствия утечки через гидропяту, но увеличились гидравлические потери из-за дополнительного переводного канала. Потери в кольцевом подводе сложно посчитать, но их можно определить путем гидродинамического моделирования в программных пакетах [2, 3]. В целом общий КПД насосов отличается незначительно.

Замена подшипника качения на подшипник скольжения и замена сальникового уплотнения торцовым привели к увеличению ресурса.

Из-за отсутствия гидропяты ушёл ряд проблем. Заклинивание и износ гидропяты, необходимость хода ротора. Но появилась необходимость в переводном патрубке.

Заключение.

- Из данного анализа видно, что при оппозитном расположении колес технологичность конструкции повышается, уходит ряд проблем связанный с узлом разгрузки от осевой силы и повышается надежность машины.

- Изменение габаритов незначительны, но наличие переводного патрубка приводит к увеличению высоты насоса.

- Энергоэффективность в обоих случаях фактически равная.

Литература:

- Зимницкий В. А., Каплун А. В. Лопастные насосы: справочник // Л.: «Машиностроение», 1986, 336 с.

- Ломакин В. О., Петров А. И. Верификация результатов расчет в пакете гидродинамического моделирования STAR-CCM+ проточной части центробежного насоса AX 50–32–200 // Известия высших учебных заведений. Машиностроение 2012. Спец. вып. С. 6–9.

- Ломакин В. О., Петров А. И., Кулешова М. С. Исследование двухфазного течения в осецентробежном колесе методами гидродинамического моделирования // Наука и Образование. МГТУ им. Н. Э. Баумана. Электрон. журн. 2014. № 9. С. 45–64. Режим доступа: http://technomag.bmstu.ru/doc/725724.html (дата обращения: 10.10.2016).

- Ломакин В. О., Щербачев П. В., Тарасов О. И., Покровский П. А., Семёнов С. E., Петров А. И. 77–30569/354657 Создание параметризованных 3D-моделей проточной части центробежных насосов // Наука и образование. МГТУ им. Н. Э. Баумана. Электрон. журн. 2012. № 4. Режим доступа: http://technomag.bmstu.ru/doc/354657.html (дата обращения: 10.10.2016).

- Петров А. И., Ломакин В. О. Численное моделирование проточных частей макетов насосов и верификация результатов моделирования путем сравнения экспериментально полученных величин с расчетными // Наука и образование. МГТУ им. Н. Э. Баумана. Электрон. журн. 2012. № 5. Режим доступа: http://technomag.bmstu.ru/doc/356070.html (дата обращения: 10.10.2016).

- Марцинковский В. А. Гидродинамика и прочность центробежных насосов // Москва: «Машиностроение», 1970, 272 с.

- Михайлов А. К., Малюшенко В. В. Лопастные насосы. Теория, расчет и конструирование // Москва: «Машиностроение», 1977, 288 с.