Проектирование контрольно-измерительного оборудования предполагает анализ конструктивных особенностей изделия, его эксплуатационных характеристик, а также серийности изготовления и особенностей производства.

Ключевые слова: изделие, контроль, выбор средств измерений, контрольно-измерительные оборудование, повышение квалификации персонала.

Основной задачей машиностроения является повышение технологического уровня, качества и увеличения типа выпускаемой продукции, прогрессивной технике, внедрение мировой автоматизации технологических процессов на основе применения автоматизированных станков и механизмов, унифицированных модулей оборудования, робототехники и вычислительной технике. Особое внимание уделяется на бережное использование материальных ресурсов, создание экономичных конструкций машин и технологических процессов, а также увеличение технико-эксплуатационных показателей разнообразных машин.

Рост потребностей человечества ведёт к неуклонному совершенствованию старого и изобретению нового. Желание и стремление к лучшему, заставляет нас искать новые пути к тому, как облегчить, упростить свою жизнь. По этой причине мы изобретает всё новые машины, новую технику, новые технологии, совершенствуем старое. Важную роль при создании нового изделия имеет качество, точнее его контроль.

Созданная в июне 2010 года компания «Уралмаш Нефтегазовое Оборудование Холдинг» (ООО «Уралмаш НГО Холдинг») объединила конструкторские и производственные возможности машиностроительной корпорации «Уралмаш» и ЗАО «УРБО». В состав холдинга также вошли предприятия, ранее входившие в группу Объединённые машиностроительные заводы – «Уралмаш-Инжиниринг» и «Уралмаш-Техсервис».

ЗАО «УРБО» было создано в июне 2006 г. на базе мощностей машиностроительной корпорации «Уралмаш». Возможности ЗАО «УРБО» позволяют проектировать и производить буровые установки всех типов, широкий спектр блочно-комплектного нефтегазового оборудования, а также оказывать полный комплекс сервисных услуг.

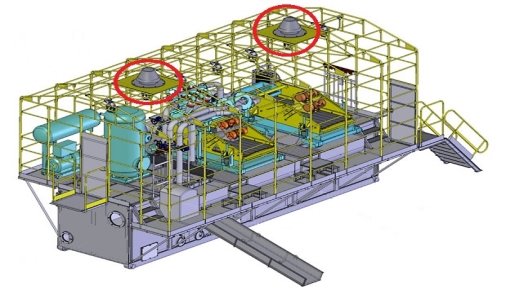

Важнейшей целью деятельности ЗАО является поставка заказчикам современных, высокоэффективных буровых установок (рис. 1) в строгом соответствии с условиями контрактов, предоставление клиентам технического сервиса самого высокого качества. Буровые установки ЗАО «УРБО» традиционно рассчитаны на эксплуатацию в наиболее экстремальных условиях и поэтому превосходят большинство мировых аналогов по своей надёжности и долговечности при строительстве скважин в условиях Крайнего Севера.

На сегодняшний день ЗАО «УРБО» производит следующие виды буровых установок и оборудования:

мобильные буровые установки грузоподъёмностью 160–200 тонн;

стационарные буровые установки грузоподъёмностью 160–600 тонн;

эшелонные установки для кустового бурения скважин;

наборы бурового оборудования;

узлы и агрегаты буровых установок;

запасные части, расходные материалы и многое другое [2].

Установки комплектуются вышками с открытой передней гранью, системами верхнего привода, частотно-регулируемым приводом переменного тока, кабиной бурильщика, системой отопления горячим воздухом, современными буровыми лебедками и насосами, циркуляционными системами с четырёх- и пятиступенчатой системой очистки буровых растворов и многим другим оборудованием, определяющим передовой дизайн установок, что в конечном итоге обеспечивает их высокие технико-экономические характеристики. Но прогресс не стоит на месте, и чтобы не утратить конкурентоспособности необходимо совершенствовать выпускаемое сегодня оборудование и развивать новые виды выпускаемой продукции. Холдингом реализуются крупные проекты по выпуску современной буровой техники по индивидуальным заказам.

Рис. 1. Внешний вид буровой установки

В состав проектируемых буровых систем входит установка циркулярного вентилятора (рис. 2). Вентилятор типа УЦВ 1322 предназначен для главного проветривания циркуляционных систем, для мобильных, стационарных и эшелонных буровых установок.

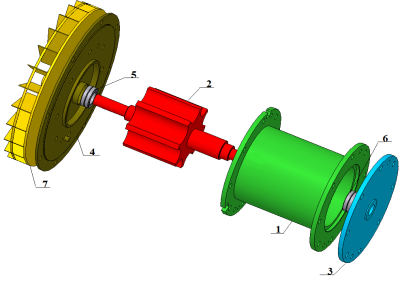

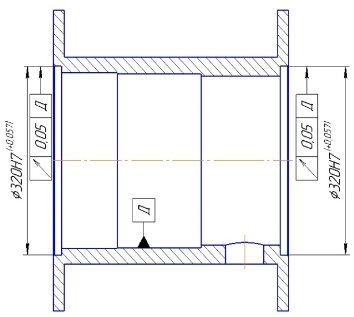

Деталь «Корпус» входит в конструкцию вентилятора, который предназначен для главного проветривания циркуляционных систем для мобильных стационарных и эшелонных буровых установок (рис. 3).

Деталь «Корпус» является базовой деталью конструкции вентилятора модели УЦВ 1332.01.030 (рис. 4). В нём монтируют все остальные устройства, детали и элементы. Конфигурации и размеры основной базы корпуса обусловлены, необходимостью обеспечивать, большую устойчивость вентилятора. К корпусным относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине. Корпусные детали обычно имеют довольно сложную форму, поэтому их получают методом литья или методом сварки. Деталь «Корпус» состоит из стенок, рёбер жёсткости, бобышек, фланцев с отверстиями и других элементов, соединённых в единое целое.

![]()

Рис. 2. Блок трехступенчатой очистки бурового раствора БО-28Т

Проанализировав технические требования к данной детали, мы пришли к заключению, что наиболее ответственными параметрами детали являются допуск радиального биения относительно поверхности Д, равный 0,05 мм; допуск перпендикулярности относительно поверхности Д, равный 0,2 мм (допуск перпендикулярности на рис. 4 не проставлен). Это связано с тем, что к торцевым поверхностям детали «Корпус» крепятся крышки, в которые устанавливаются подшипники для вращения вала.

Рис. 3. Вентилятор УЦВ 1322:

1 – корпус; 2 – вал; 3 – крышка задняя; 4 – крышка передняя;

5 и 6 – подшипник; 7 – крыльчатка

Важной характеристикой технологического и организационного уровня является снижение производственного брака. Забракованная продукция не входит в состав выпущенной продукции и не может удовлетворять потребности в соответствии со своим назначением. Главной причиной возникновения дефектов при обработке и контроле является низкая культура труда и организации производства.

Рис. 4. Эскиз детали «Корпус»

В целях повышения качества продукции, а значит, снижения её себестоимости и повышение прибыли организации, был разработан ряд мероприятий по повышению экономической эффективности работы предприятия.

Основным из них является: усиление входного контроля качества поставляемых материалов и заготовок, как внешними поставщиками, так и другими предприятиями; повышение контроля за соблюдением технологической дисциплины; премирование рабочих в зависимости от уровня сдачи работ или продукции с первого предъявления; установление зависимости части основной заработной платы работников предприятия от уровня качества произведенных работ, изделий участком или цехом; повышением квалификации работников [3]; совершенствование системы управления качеством продукции.

Реализация данной программы действий позволяет снизить себестоимость единицы изделия, увеличить объём товарной продукции и прибыль, что обеспечит высокую конкурентоспособность продукции. А также уменьшается брак в производстве и обеспечивается более ответственное отношение к производству и изготовлению продукции.

В общем объёме средств технологического оснащения примерно 50 % составляют контрольно-измерительные приспособления. Применение контрольно-измерительных приспособлений обеспечивает: точность и производительность контроля; удобство и простоту эксплуатации; технологичность изготовления и износостойкость; экономическую целесообразность.

Приспособления должны быть подчинены основной задаче производственного контроля – обеспечить возможность не только определения окончательной годности деталей, но и, прежде всего, предупреждения брака при требуемой производительности. Обязательным условием, которому должна отвечать конструкция контрольного приспособления, является удобство пользования им.

Работа на контрольно-измерительном приспособлении не должна утомлять контролёра или требовать применения больших физических усилий. Проверяемая деталь или сборочная единица должны легко устанавливаться на приспособление и легко сниматься с него.

Для выполнения более точных и качественных измерений при приёмочном контроле детали «Корпус» специалистами ЗАО «УРБО» было спроектировано специальное контрольно-измерительное приспособление для контроля отклонений формы и расположения поверхностей.

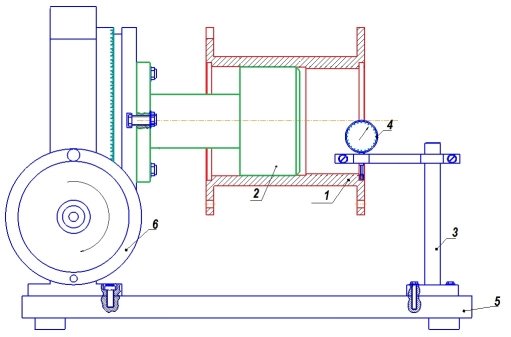

Спроектированное приспособление предназначено для контроля радиального биения внутренней поверхности детали (рис. 5). Контрольно-измерительное приспособление является средством механизации операции контроля, значительно повышающим её производительность по сравнению с универсальными средствами измерения и калибрами.

Рис. 5. Схема контрольно-измерительного приспособления:

1 – контролируемая деталь; 2 – оправка; 3 – штатив; 4 – индикатор типа ИЧ;

5 – контрольно-измерительная плита; 6 – поворотный стол

На контрольно-измерительной плите (5) закреплен штатив (3) при помощи болтов. На штативе (3) закреплен при помощи специальных болтов индикатор часового типа (4). Контролируемая деталь (1) одевается на оправку (2) (установочный палец). Установочный палец (2) крепится к поворотному столу при помощи четырех болтов. После установки контролируемой детали на оправку (установочный палец) (2) индикатор (4) подводится к детали. Индикатор должен касаться поверхности контролируемой детали, после чего фиксируется накатным винтом. Наконечник индикатора устанавливают на измеряемую поверхность детали, а индикатор устанавливают на «0».

Контролёр ОТК обязан выполнить последовательные операции [4]:

1. Подготовка к измерению.

а) протереть чистой тканью измеряемую поверхность детали;

б) осмотреть и убедиться в отсутствии забоин и заусенцев, наличие которых резко увеличивает измеренную величину биения поверхности;

в) установить деталь «Корпус» на оправку (установочный палец);

г) подобрать измерительную головку (ИГ) по цене деления и погрешности измерения с учётом допуска на величину радиального биения, заданного на чертеже;

д) установить ИГ в присоединительное отверстие кронштейна стойки и закрепить его зажимом так, чтобы сохранить свободное перемещение измерительного стержня. Перемещениями кронштейна приблизить измерительный наконечник индикатора к измеряемой поверхности вала до оставления небольшого зазора между ними;

е) подвести индикатор к детали так, чтобы наконечник индикатора касался поверхности контролируемой детали, после чего фиксируется накатным винтом.

2. Порядок измерения радиального биения.

Для проверки радиального биения внутренней цилиндрической поверхности 320 мм, относительно поверхности Д:

а) закрепить индикатор на штативе;

б) подвести и установить головку индикатора таким образом, чтобы ножка индикатора касалась контролируемой поверхности 320 мм с натягом примерно 0,3…0,5 мм;

в) закрепить положение индикатора;

г) стрелку индикатора отрегулировать на нулевую отметку. Приспособление готово для снятия показаний;

д) поворачивая медленно контролируемую деталь на 360˚, по отклонению стрелки индикатора определить величину биения контролируемой поверхности;

е) необходимые показания сняты. Показания индикатора снимаются в верхнем и нижем положениях. Алгебраическая разность максимального и минимального показаний не должна превышать 0,05 мм;

ж) подсчитать разности показаний в верхней и нижней точках для каждого поворота детали, записать их в протокол измерений, подсчитать их среднюю величину и записать её в протокол измерений как измеренное значение величины радиального биения;

и) сделать заключение о годности детали, сравнив найденную величину с допускаемой, заданной по чертежу.

Благодаря комплексу основных элементов, контрольно-измерительное приспособление обеспечивает объективность, точность и производительность контроля.

3. Погрешности базирования и контроля.

Так как в контрольно-измерительном приспособлении для базирования детали применяется оправка (установочный палец), при котором обеспечивается постоянство положения детали в осевом направлении, то погрешность базирования равна нулю.

Погрешность закрепления также равна нулю, т. к. оно отсутствует.

Настройка на каждую поверхность позволяет исключить влияние температуры и измерительного усилия.

Составляющей погрешности измерения также является погрешность отсчета индикатора ИЧ 10 ГОСТ 577–68 [5] с ценой деления 0,01 мм и пределами измерения 10 мм.

Контроль выполнения последовательных действий контролёров ОТК осуществляется в процессе их аттестации на квалификационный разряд в установленное время [6].

Литература:

1. Сертификация, метрология и управление качеством: словарь / авт.-сост.: Б. Н. Гузанов, М. А. Черепанов [и др.]; под общ. ред. Б. Н. Гузанова. 2-е изд., доп. и перераб. Екатеринбург: Изд-во Рос. гос. проф.-пед. ун-та, 2008. 246 с.

2. Уралмаш Нефтегазовое Оборудование Холдинг [Электронный ресурс]: официальный сайт. Режим доступа: http://www.uralmash-ngo.com.

3. Тарасюк О. В. Проектирование компетентностно-ориентированного содержания дисциплин специальной подготовки студентов профессионально-педагогического вуза / О. В. Тарасюк, С. А. Башкова, М. А. Черепанов // Вестник Учебно-методического объединения по профессионально-педагогическому образованию. 2011. Вып. 1 (45). С. 45–55.

4. Черепанов М. А. Методические указания для выполнения лабораторных работ по дисциплине «Практикум по профессии». Часть IV / М. А. Черепанов, А. С. Кривоногова. Екатеринбург: Рос. гос. проф.-пед. ун-т, 2010. 33 с.

5. ГОСТ 577–68. Индикаторы часового типа с ценой деления 0,01 мм. Технические условия. Москва: Изд-во стандартов, 1968. 10 с.

6. Кожевникова А. В. Повышение квалификации работников как часть стратегии организаций / А. В. Кожевникова, М. А. Черепанов // Актуальные проблемы образования и воспитания в современной России: межвузовский сборник студенческих и аспирантских работ. Екатеринбург: Рос. гос. проф.-пед. ун-т, 2009. С. 76–81.