По мере развития и внедрения в производство продуктов биотехнологии, новых подходов к обеспечению безопасности и управлению рисками, принятия новых технических регламентов, стандарты Системы менеджмента качества, НАССР и GMP будут обязательны к применению [1–6]. Задача статистического управления процессами — обеспечение и поддержание процессов на приемлемом и стабильном уровне. Гарантируя соответствие продукции и услуг установленным требованиям. Главный статистический инструмент, используемый для этого контрольная карта, графический способ представления и сопоставления информации, основанной на последовательности выборок. Отражающих текущее состояние процесса, с границами, установленными на основе внутренней присущей процессу изменчивости. Метод контрольных карт помогает определить, действительно ли процесс достиг статистического управляемого состояния на правильно заданном уровне или остается в этом состоянии, а затем поддерживать управление и высокую степень однородности важнейших характеристик продукции или услуги посредством непрерывной записи информации о качестве продукции в процессе производства. Использование контрольных карт и их тщательный анализ ведут к лучшему пониманию и совершенствования процессов.

1) Анализируем данные общего микробного числа в течение года в производственных помещениях.

Заносим в таблицу значения: месяц в котором отбиралась проба; значение микробного числа (ОМЧ) в соответствии со стандартами GMP EC; «уровень тревоги» — критические значения общего микробного числа; полученные показатели (общее микробное число в КОЕ/м3).

2) Строим графики с помощью таблиц с параметрами воздуха исследуемых помещений

3) Находим статистический индекс Cpk параметров воздушной среды исследуемых помещений.

Расчет статистического индекса Срк. Это наиболее простой и непосредственный индикатор пригодности процесса. Он определяется как отношение размаха допуска к размаху процесса. Расчет проводят после подтверждения того, что процесс находится в статистически управляемом состоянии, с использованием контрольных карт размахов и средних арифметических.

Для совокупности, образованной из значений ОМЧ, рассчитывают:

1) стандартное отклонение;

2) показатель СpU (Cpk), отражающий положение общего среднего ( ) относительно наибольшего предельного значения показателя качества (USL);

) относительно наибольшего предельного значения показателя качества (USL);

3) показатель СpL, отражающий положение общего среднего ( ) относительно наименьшего предельного значения показателя качества (LSL), где из двух показателей СpU и СpL необходимо выбрать наименьшее значение.

) относительно наименьшего предельного значения показателя качества (LSL), где из двух показателей СpU и СpL необходимо выбрать наименьшее значение.

Значимым показателем является индекс Срк ≥ 1,33. Такое значение индекса свидетельствует о стабильности процесса.

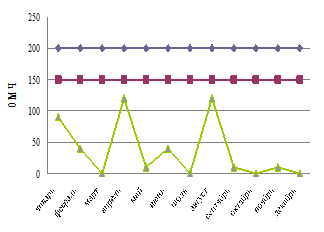

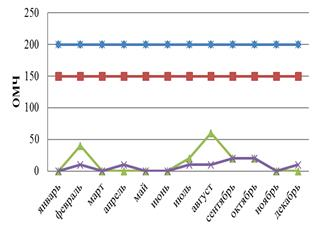

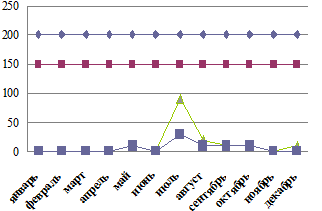

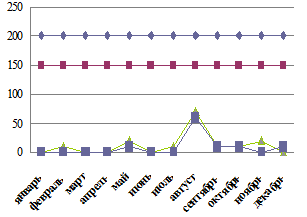

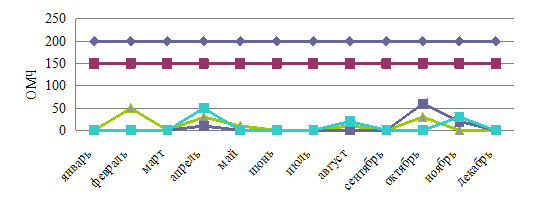

На рисунке 1 представлены показатели параметров воздуха отобранные в производственных помещениях. Изучив показатели параметров воздуха, мы определили статистический индекс Срк. В таблице 1 указаны критерии процесса для помещений: 1 — сан.пропускник, 2 — весовая, 3 — смешивания компонентов, 4 — таблетирования, 5 — фасовка в блистеры.

Таблица 1

Критерии процесса в помещении

|

№ помещения |

Среднее значение, ( |

Стандартное отклонение, (δ) |

Предельное значение показателей качества, (USL) |

Статистический индекс Срк200 |

Предельное значение показателей качества, (USL) |

Статистический индекс Срк150 |

|

1 |

36,67 |

45,53 |

200 |

1,2 |

150 |

0,83 |

|

2 |

10,42 |

14,57 |

200 |

4,34 |

150 |

3,19 |

|

3 |

9,17 |

18,47 |

200 |

3,44 |

150 |

2,54 |

|

4 |

10,42 |

17,67 |

200 |

3,58 |

150 |

1,69 |

|

5 |

|

|

|

|

|

|

|

|

|

|

в помещении «Сан пропускник» |

в помещении «Весовая» |

|

|

|

|

в помещении «Смешивания компонентов» |

воздуха в помещении «Таблетирования» |

|

| |

|

в помещении «Фасовка в блистеры» | |

|

| |

Рис. 1. Годовой график изменения параметров воздуха

Анализируя полученные в 2014 г. году данные, мы увидели, что максимальное значение параметров воздуха в помещении: «Сан пропускник» составило 120 КОЕ/м3; «Весовая» — 60 КОЕ/м3; «Смешивания компонентов» –90 КОЕ/м3; «Таблетирования» составило 70 КОЕ/м3; «Фасовка в блистеры» –60 КОЕ/м3.

Все полученные значения параметров воздушной среды производственного помещения соответствуют норме и не превышают «уровня тревоги». Полученные индексы Cpk свидетельствует о стабильности процесса в производственных помещениях.

Литература:

1. Кувшинова, О. С. Применение элементов стандарта GMP в России / О. С. Кувшинова, Н. А. Шкаева // Молодой ученый. — 2015. — № 3 (83). — С. 165–168.

2. Ребезов, М. Б. Интегрированные системы менеджмента качества на предприятиях пищевой промышленности: монография / М. Б. Ребезов, Н. Н. Максимюк, О. В. Богатова, Н. Г. Курамшина, Е. С. Вайскробова. — Магнитогорск: МаГУ, 2009. — 357 с.

3. Ребезов, М. Б. От лучшего управления — к лучшему качеству. Система менеджмента качества на основе международных стандартов ИСО серии 9000: учебное пособие / М. Б. Ребезов, Н. Н. Максимюк, Е. С. Вайскробова. — Магнитогорск: МаГУ, 2007. — 132 с.

4. Цой, В. А. Анализ развития менеджмента качества / В. А. Цой, М. Б. Ребезов // Ученые записки института сельского хозяйства и природных ресурсов НовГУ. — Т. 17, Вып. 2. — В.Новгород, 2009. — С. 105–109.

5. Прохасько, Л. С. Современные проблемы науки и техники в пищевой промышленности: учебное пособие / Л. С. Прохасько, М. Б. Ребезов, Г. Н. Нурымхан. — Алматы: МАП, 2015. — 112 с.

6. Ребезов, М. Б. Основы законодательства и стандартизации в пищевой промышленности: учебное пособие / М. Б. Ребезов, Н. Б. Губер, К. С. Касымов. — Алматы: МАП, 2015. — 208 с.

— норма по GMP EC,

— норма по GMP EC,  — «уровень тревоги»,

— «уровень тревоги»,  — т.1,2014 г

— т.1,2014 г