ХТО (Химико-термическая обработка) представляет собой процесс высокотемпературного диффузионного насыщения поверхности металлов различными химическими элементами, т. е. данный процесс осуществляется посредством сочетания термической и химической обработок.

Целью ХТО является изменить механические свойства сталей. В основном ХТО применяется для деталей, работающих на износ и одновременно под ударными нагрузками. Насыщение поверхности стали инородными веществами приводит к увеличению твердости и износостойкости поверхности изделия, а сердцевина изделия остается пластичной и вязкой. Такая комбинация твердой поверхности и мягкой сердцевины благодаря образованию сжимающих поверхностных напряжений приводит к увеличению усталостной прочности материала, однако вязкость несколько снижается. ХТО позволяет сообщить изделиям повышенную жаростойкость, коррозионную стойкость, усталостную прочность.

Процесс химико-термической обработки протекает по следующей схеме:

1. Образование насыщаемого элемента в атомарном состоянии, которое образуется вследствие протекания высокотемпературных реакций.

2. Абсорбция (осаждение и контакт с поверхностью стали) насыщаемого элемента на поверхность стали.

3. Диффундирование насыщаемого элемента в глубь стали.

Одной из перспективных упрочняющих технологий является катодно-плазменное (ионное) азотирование в условиях низкого давления [1]. С помощью ионного азотирования можно в широких пределах менять микротвёрдость, остаточные сжимающие напряжения, фазовый состав поверхностного слоя и повышать предел выносливости углеродистой стали на 40–60 %. [2].

В ответственных деталях машин и оборудования широкое применение нашли легированные стали, обладающие особыми свойствами, среди которых особое положение занимают нержавеющие стали, обладающие высокой стойкостью против коррозии. Из всех нержавеющих сталей наибольшее применение находят аустенитные нержавеющие стали. Они имеют высокие антикоррозионные свойства, достаточно высокую прочность, высокую пластичность, хорошую свариваемость. Основными жаропрочными аустенитными сталями являются хромоникелевые стали типа 08Х18Н10Т, применяемые для изготовления клапанов двигателей, лопаток газовых турбин и т. д., когда рабочая температура составляет 500…7000С.

В связи с вышеизложенным, целью исследования было моделирование процесса катодно-плазменного азотирования нержавеющей стали 08Х18Н10Т в условиях низкого давления.

Наиболее важным, с точки зрения механических свойств, является сочетание таких характеристик диффузионного слоя как его глубина и поверхностная твёрдость. В настоящее время доказано [3], что максимальная усталостная прочность изделий достигается при определённых значениях толщины азотированного слоя и имеет тенденцию к снижению при его дальнейшем увеличении. Результаты, полученные при испытаниях изделий на трение-износ [3], также показывают, что износостойкость азотированной поверхности достигает экстремального значения при определённых значениях микротвёрдости и снижается при дальнейшем её увеличении. В общем случае для конкретных условий эксплуатации требуется формирование диффузионного слоя с заданными микротвёрдостью и толщиной. Одним из основных параметров, определяющих работоспособность деталей, является глубина диффузионного слоя.

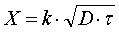

Глубина диффузионного слоя Х зависит от коэффициента диффузии D и длительности процесса τ [3].

, (1)

, (1)

где k — постоянная для данного процесса величина.

Из (1) следует, что определяющими факторами процесса ХТО, влияющими на величину глубины получаемого диффузионного слоя, являются продолжительность процесса и его температура.

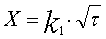

Так зависимость глубины диффузионного слоя от продолжительности процесса, при постоянной температуре (T=const), можно представить в виде следующей формулы:

, (2)

, (2)

где х- толщина диффузионного слоя, τ- время ХТО, k1 — константа, в которую входит коэффициент диффузии, зависящий от температуры ХТО.

Результаты катодно-плазменного азотирования в условиях низкого давления нержавеющей стали 08Х18Н10Т [1] приведены в таблице.

Таблица

|

Толщина диф. слоя, мкм |

Длительность ТО, ч |

Температура, К |

K1,м/с0.5 |

|

8 |

4 |

673 |

6.67·10–8 |

|

46 |

4 |

773 |

3.83·10–7 |

|

59 |

4 |

873 |

4.92·10–7 |

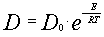

При постоянном времени (τ = const) глубина диффузионного слоя является функцией температуры. Коэффициент диффузии зависит от температуры по закону Аррениуса [4]:

(3)

(3)

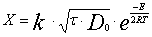

Подставив (3) в (1) получим:

, (4)

, (4)

где Е — энергия активации диффузии, R — универсальная газовая постоянная, Т — термодинамическая температура, D0 — предэкспоненциальный фактор.

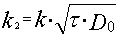

Полагая

,

,

уравнение(4) преобразуем к виду

(5)

(5)

Решая систему уравнений (5) для Т1=873К и Т2=673К при τ=4ч (воспользовавшись данными таблицы), получим энергию активации диффузии азота при катодно-плазменном азотировании стали 08Х18Н10Т

E = 9.81·104

и предэкспоненциальный множитель

5.08·10–2 м

5.08·10–2 м

Энергия активации диффузии обеспечивает переход атомов из одного положения в решетке в другое. Необходимый для такого перехода избыток энергии приобретается атомом от его соседей благодаря тому, что атомы непрерывно обмениваются кинетической энергией. Так как величина энергии активации входит в показатель степени, то она очень сильно влияет на величину коэффициента диффузии.

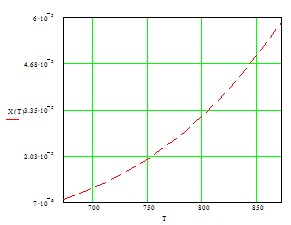

Таким образом, при постоянной длительности процесса (τ=4ч), температурная зависимость глубины диффузионного слоя при катодно-плазменном азотировании нержавеющей стали 08Х18Н10Т имеет вид (рис.1),

X = 5.08·10–2· , (6)

, (6)

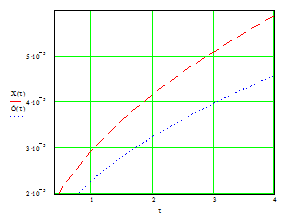

а при оптимальной температуре (Т=873 К) зависимость глубины диффузионного слоя при катодно-плазменного азотирования нержавеющей стали 08Х18Н10Т от длительности процесса определяется уравнением (рис.2)

Х = 4.92·10–7·

Рис. 1

Рис. 2

Из рис.2 следует, что при длительности ХТО 4 часа, повышение температуры с 773 К до 873 К приводит к увеличению глубину азотированного слоя в 1.3 раза.

Следует отметить, что температурная зависимость (6) моделирует процесс катодно-плазменного азотирования нержавеющей стали 08Х18Н10Т в рассмотренном температурном интервале (673–873К).

Литература:

1. Ж. М. Бледнова, А. А. Федоров, М. И. Чаевский. Статистическое моделирование катодно-плазменного азотирования нержавеющей стали.- Черметинформация.-1988.-№ 7.-С.153.

2. Коррозионно-механические свойства сталей с бинарными покрытиями/ Бледнова Ж. М., Карпов В. И., Федоров А. А., Чаевский М. И. //Защитные покрытия на металлах.-1988.-Вып.22.-С.52–54.

3. Теория термической обработки. Учебное пособие для вузов. Блантер М. Е., М.:Металлургия, 1984. 328 с.

4. Б. С. Бокштейн. Диффузия в металлах. М.:Металлургия,1978.240 с.