В современном мире в развитии государства огромную роль играет развитие промышленности. С появлением новых научных технологий промышленность выявила потребность в получении материалов с новыми свойствами, а также в совершенствовании методов их получения.

Нанесение тонких пленок позволяет менять характеристики обрабатываемой детали. Данные тема объединяет различные разделы физики: электричество, механику, магнетизм, оптику и др. В качестве материалов могут быть использованы различные элементы Периодической таблицы Менделеева.

Магнетронная распылительная система (МРС), в частности высокочастотная (ВЧ МРС) – устройство, предназначенное для нанесения тонких пленок на подложку и внедрения распыляемого вещества в приповерхностный слой детали.

Целью данной работы является описание технологии ионно-плазменного азотирования и сравнение с газовым методом ее возможное применение в производстве.

Эта установка может применяться для повышения твердости, износостойкости, теплостойкости и коррозийной стойкости методом азотирования поверхности. Азотирование – это процесс внедрения азота в приповерхностный слой детали. В большинстве случаев на заводах применяют газовое азотирование. Детали помещают в металлические ящики-муфели, которые устанавливают в нагревательной печи. В муфель подается газообразный аммиак. При температуре азотирования 500—600°С происходит частичная диссоциация аммиака, в результате чего выделяется атомарный азот по реакции 2NH3 -> 2Nат + 3Н2.

В условиях повышенной температуры атомарный азот диффундирует вглубь металла.

Азотированию, как и цементации, подвергают детали, работающие на износ и воспринимающие знакопеременные нагрузки.

Помимо газового, существуют и другие способы азотирования, в том числе ионно-плазменный метод. Данный способ азотирования известен давно, однако на производстве нередко используется способ газового азотирования, который является менее выгодным. Работа не претендует на инновацию, однако несет в себе идею рационализации производства.

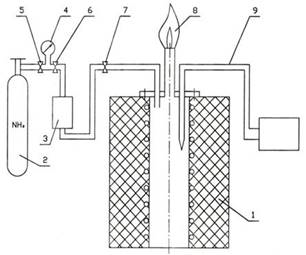

Рис. 1. Вариант схемы для газового азотирования.

1 – шахтная печь; 2 – баллон с аммиаком; 3 – осушитель; 4 – манометр; 5, 6, 7 – вентили; 8 – свеча, 9 – термопара

Суть ионно-плазменного метода азотирования заключается в следующем: деталь помещается в вакуумную камеру, где после откачки зажигается тлеющий разряд при одновременном напуске азота. Происходит ионизация газа, который под воздействием электромагнитного поля врезается в катод-деталь. Роль анода выполняют стенки камеры. В результате столкновений азот проникает в приповерхностные слои обрабатываемой детали.

Высокочастотная магнетронная распылительная система позволяет распылять проводники и полупроводники, однако при попытке распылить диэлектрик на мишени начнет скапливаться положительный заряд. Он будет препятствовать бомбардировке мишени положительными ионами. Очень скоро процесс распыления прекратится. Однако если подать переменное высокочастотное напряжение, то эта проблема будет решена. Когда на мишень будет подаваться отрицательный потенциал, будет происходить ионная бомбардировка с накоплением положительного заряда. При подаче положительного потенциала будет происходить нейтрализация заряда на мишени потоком электронов.

Данная конструкция проигрывает в эффективности обычной МРС, однако эффективность можно повысить, увеличив частоту. Частота должна быть порядка 10 МГц, но на практике чаще используется частота 13,56 МГц. Это объясняется тем, что высокие частоты (от 1 до 100 МГц) используются в радиоаппаратуре. При использовании мощных установок на более высоких частотах могут возникнуть помехи. Явление повышения эффективности при помощи повышения частоты объясняется тем, что масса электрона намного меньше массы иона. А это значит, что электрон долетит быстрее. Количество долетевших электронов превышает необходимое для нейтрализации положительного заряда. Следовательно, на мишени начнет образовываться отрицательный заряд, который будет повышать эффективность ионной бомбардировки [2-3].

Ионы и электроны, находящиеся в поле, совершают колебательные движения с амплитудой A:

A=μE0/ω, (1)

где μ - подвижность частицы, Е0 – амплитуда напряженности переменного электрического поля; ω - циклическая частота питающего напряжения.

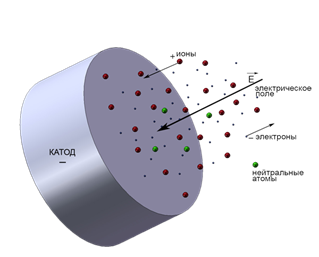

Рис. 2. Схема движения заряженных частиц относительно катода

В разряде основным носителем заряда является электрон. Это объясняется его большей подвижностью по сравнению с ионом. Электрон совершает колебания в колеблющемся электрическом поле, которое подчиняется закону E=E0sinωt. При столкновении электрона с молекулой газа он меняет направление своего движения, иными словами, рассеивается.

Обозначим эффективную частоту столкновений электрона за 1с как νm. Она будет на 10% ниже фактической νc из-за эффекта рассеивания. При малом количестве столкновений условно примем, что электрон движется не в газе, а в пустоте. Из уравнения движения mV=-eE следует, что скорость движения V колеблется вместе с амплитудой u=eE0/mω. r’=V, следовательно, электрон выходит из равновесия с амплитудой a=eE0/mω2. По принципу суперпозиции эти колебания накладываются на хаотическое поступательное движение.

Ввиду хаотичности направления поступательной части скорости примем ее за ноль и будем учитывать только колебательную составляющую. За одну секунду импульс электрона уменьшается на mVνc. Учтем тот факт, что электроны могут отклоняться от своего основного направления νm=νc(1-cosθ), где cosθ - это средний косинус угла рассеивания [4]. Перепишем уравнение движения электрона:

mV=-eE-mVνm, E=E0sinωt, (2)

Учитывая трение среды, скорость электрона равна

V=-νmeE0sinωt/m(ω2+νm2)+ ωeE0cosωt/m(ω2+νm2), (3)

Рассмотрим случай частых столкновений νm>>ω, V=-eE(t)/mνm. Введем еще одну величину. μe=e/mνm - это коэффициент пропорциональности (подвижность) между V=Vd и E. Такой вид движения называется дрейфовым. Оно описывается уравнением (2), но с постоянной E. По принципу суперпозиции дрейфовое движение накладывается на хаотическое поступательное. Рассчитаем амплитуду смещения при дрейфовых колебаниях:

A=Vd0/ω= μeE0/ω, Vd0= μeE0, (4)

где Vd0- амплитуда скорости дрейфовых колебаний.

При средних давлениях электроны совершают дрейфовые колебания.

Азотированные детали имеют следующие преимущества: высокую твердость, износостойкость, теплостойкость и коррозийную стойкость.

В настоящий момент азотирование ионно-плазменным методом является одним из наиболее ресурсоэффективных на текущий момент. В сравнении с газовым азотированием, массово применяющимся на производстве, оно обладает рядом существенных преимуществ.

Например, продолжительность обработки сокращается в 2-5 раз за счет снижения времени, необходимого для нагрева и охлаждения садки, а также времени процесса. Это объясняется более низкой температурой процесса. Расход электрической энергии сокращается в 1,5-3 раза.

Ионно-плазменное азотирование протекает при пониженном давлении, газовое – при повышенном. Разница в расходе рабочего газа колеблется в пределах 20-100 раз.

Как сказано выше, газовое азотирование происходит при высоких температурах, что ведет к увеличению деформации. Вследствие чего, необходимо проводить финишную шлифовку. При азотировании установкой ВЧМРС необходимость в шлифовке отсутствует.

Производственный процесс протекает в лучших санитарно-гигиенических условиях. Технология соответствует всем требованиям по охране окружающей среды.

По сравнению с закалкой обработка методом ИПА позволяет исключить деформации и увеличить ресурс работы азотированной поверхности в 2-5 раз.

Литература:

1. Духопельников Д.В. Магнетронные распылительные системы. Устройство, принципы работы, применение. Москва, Издательство МГТУ им. Н.Э. Баумана. 2009.

2. Технология тонких пленок. Справочник. Под ред. Л. Майссела, Р. Глэнга. Том 1. М.: Советское радио. 1977.

3. Сущенцов Н.И. Основы технологии микроэлектроники. Лабораторный практикум. Йошкар-Ола. 2005.

4. Райзер Ю.П. Высокочастотный емкостный разряд. Физика. Техника эксперимента. Приложения: учебное пособие для вузов / Ю.П.Райзер, М.Н.Шнейдер, Н.А.Яценко. — М.: Изд-во МФТИ: Наука: Физматлит, 1995. — 320 с.

5. Райзер Ю.П. Физика газового разряда: Учебное руководство / Ю. П. Райзер. — М.: Наука, 1987. — 590 с.