Представлены результаты микродюрометрического анализа и оценки толщины азотированного слоя после различного времени ионного азотирования при температуре 500 ºС в атмосфере диссоциированного аммиака. Установлено, что ионное азотирование при выбранной температуре позволяет в 2 раза повысить микротвёрдость поверхности при продолжительности азотирования не менее 8 часов, а толщина приповерхностного слоя увеличивается в зависимости от времени изотермической выдержки.

Ключевые слова: сталь Р6М5, микротвёрдость, ионное азотирование, быстрорежущая сталь

Введение

Повышение твёрдости и износостойкости инструмента является актуальной задачей материаловедения, поскольку позволит повысить ресурс его работы, а, следовательно, снизить себестоимость производства изделий. Существует несколько путей повышения износостойкости, одним из них является модификация поверхности инструмента, поскольку именно поверхность воспринимает различные воздействия. Кроме того, модификация поверхности позволяет повысить твёрдость без значительного снижения прочности и повышения хрупкости, поскольку основа инструмента остаётся неизменной.

Азотирование — это технологический процесс химико-термической обработки металла или сплава, в результате которого в приповерхностном слое материала образуются химические соединения — нитриды. Использование данной технологии является в некоторых случаях наиболее эффективным, а иногда единственным возможным способом изменения свойств, приповерхностного слоя, не меняя прочностных характеристик материала.

Рассматриваемый вид низкотемпературного ионного азотирования — обработка материалов стали в плазме тлеющего разряда, горящего в среде диссоциированного аммиака. Применение данного способа, вследствие пульсирующего тока разряда и газотермических циклов насыщения приповерхностных слоев, позволяет уменьшить время азотирования в 1,5–2 раза, снижает энергозатраты, сокращает использование реакционных газов, обладает меньшей деформацией изделий и увеличивает эксплуатационные характеристики стали [1].

Процесс ионного азотирования протекает в две стадии. Сначала происходит ионная очистка поверхности, далее — непосредственно насыщение приповерхностного слоя ионами азота. В результате у приповерхностного слоя увеличивается твердость, износостойкость, коррозионная стойкость [2–4].

Целью работы является изучение повышения микротвёрдости диффузионной зоны быстрорежущей стали Р6М5, которая была подвержена азотированию в тлеющем разряде.

Материалы иметодики исследования.

Исследование проводили на образцах быстрорежущей стали Р6М5 размером 15*10 мм. Данная сталь применяется для изготовления всех видов режущего инструмента, инструмента для вырубки и штамповки, имеет повышенную склонность к обезуглероживанию. Для азотирования использовали пуансоны, прошедшие термообработку: закалка 1200 °С, отпуск при 350 °С/ 1 час, 560 °С/ 1 час и 630 °С/ 1 час.

Азотирование проводили в установке ИОН-50, ПНИТИ, в атмосфере диссоциированного аммиака, при давлении 1,0–1,6 кПа. Нагрев проводился со скоростью 500 град/час за счёт энергии плазменного разряда, возбуждаемого между корпусом установки и образцами. Образцы устанавливались на столе, служащем катодом установки. Продолжительность азотирования составила 4, 8 и 16 часов. Контроль температуры осуществлялся по термопаре ХА, установленной на столе с образцами.

Для исследования распределения микротвёрдости по толщине поверхносного слоя образцы разрезали при помощи отрезного круга, после чего приготавливали шлиф среза по стандартной методике [5]. Для выявления структуры использовали 4 % раствор HNO3 в этиловом спирте [6].

Микротвёрдость была измерена с помощью микротвердомера ПМТ-3 по стандартной методике [7], с нагрузкой 0,98 Н. Измерения проводились по диагоналям отпечатка. Расчёт микротвёрдости проводили по формуле:

где m — масса груза при вдавливании (0,1 кг.),

g- ускорении свободного падения (9,81 м/с2),

d- средний размер диагоналей отпечатка пирамидки.

Металлографический анализ структуры экспериментальных образцов исследованных с помощью оптического микроскопа Axiovert 40MAT (CarlZeiss).

В дальнейшем проводилась обработка результатов измерений с построением аппроксимирующей кривой. Коэффициент достоверности аппроксимации при обработке в течение 16 ч — R² = 0,9465, при 8 ч — R² = 0,9231, при 4 ч — R² = 0,5819, без азотирования — R² = 0,5819.

Был проведён рентгенофлюоресцентный анализ с помощью энергодисперсионного рентгеновского флуоресцентного спектрометра EDX-800HS2 (Shimadzu, Япония).

Результаты иобсуждения.

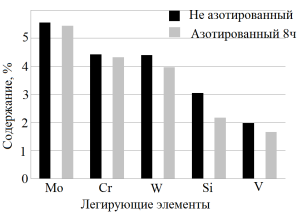

В результате проведенных исследований было обнаружено, что время изотермической выдержки процесса ионного азотирования оказывает значительное влияние на глубину модифицированного слоя стали Р6М5. Результаты измерения микротвёрдости представлены на рисунке 1.

Из графика видно, что микротвёрдость стали вблизи поверхности достигает 17 ГПа для образцов, азотированных при времени выдержки 8 и 16 часов.

Микротвёрдость образца, не подвергавшегося азотированию практически не изменяется при удалении от края и составляет 8–9 ГПа, что соответствует микротвёрдости данной стали после закалки и отпуска.

Диффузия азота в глубину стали при ионном азотировании интенсифицируется за счёт трёх процессов: активации газовой фазы, увеличения степени адсорбции и коэффициента диффузии. Положительные ионы азота в электростатическом поле тлеющего разряда приобретают скорость, направленную по нормали к поверхности детали. Энергия иона в 3000 раз превосходит его энергию при печном азотировании. В приповерхностном слое толщиной до 50 мкм происходят сложные физико-химические процессы, приводящие к повышению плотности дислокаций.

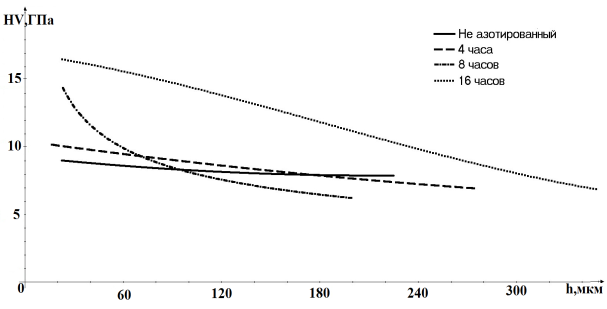

Для образца, азотированного при выдержке 4 ч, микротвёрдость увеличивается вблизи поверхности до 10–11 ГПа, а глубина азотированного слоя, имеющего микротвёрдость 9–10 ГПа, составляет 20–40 мкм, скорость диффузии азота составляет около 5 мкм/ч. Cнижение микротвёрдости происходит плавно, что свидетельствует о незначительной диффузии атомов азота на глубину нескольких десятков микрометров.

Низкую твёрдость поверхности при ионном азотировании в течение 4 ч можно объяснить незначительной скоростью образования нитридов в напряжённом приповерхностном слое стали, полученном при закалке. Несмотря на то, что по литературным данным [8], формирование слоя при ионном азотировании завершается за короткое время, высокая дефектность поверхности может препятствовать проникновению азота вглубь образца и образованию нитридной фазы.

При азотировании в течение 8 часов наблюдается увеличение микротвёрдости практически в два раза (до 14–15 ГПа) на глубине до 20 мкм от поверхности и более резкий её спад вглубь образца. Глубина азотированного слоя (с микротвёрдостью 8–10 ГПа) составляет 60–80 мкм, что говорит об увеличении скорости диффузии азота до 10 мкм/ч. При данной продолжительности выдержки, вероятно, происходит отпуск поверхностного слоя, что приводит к увеличению скорости диффузии азота вглубь образца и образованию твёрдой ε-фазы (FexN) т. е. нитрида переменного состава с гексагональной плотноупакованной решёткой металлических атомов [9,10]. Её образование подтверждается РФА: Качественный анализ показал наличие трёх основных фаз Fe4N- 55 %; Fe3N- 35 %; Fe ОЦК- 10 %.

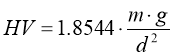

Рис. 1. Изменение содержания легирующих элементов начального образца и при 8 ч азотирования

В результате 8-ми часового азотирования произошло уменьшение легирующих элементов в результате их испарения.

Для образца, азотированного при выдержке 16 ч, микротвёрдость увеличивается вблизи поверхности до 16–17 ГПа, а глубина азотированного слоя, имеющего микротвёрдость 9–12 ГПа, составляет 200–250 мкм, что говорит об увеличении скорости диффузии азота до 15 мкм/ч.

В результате азотирования происходит уменьшение параметра ОЦК решётки железа с 2.8772 до 2.8753Å.

Скорость диффузии возрастает прямо пропорционально логарифму времени азотирования (рисунок 2).

Рис. 2. Распределение микротвёрдости по сечению шлифа стали Р6М5

Рис. 3. Зависимость скорости азотирования от времени выдержки

|

а |

б |

|

в |

г |

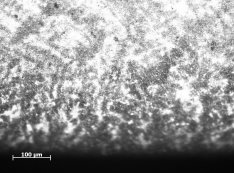

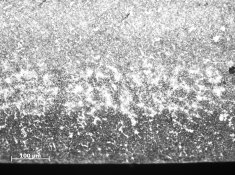

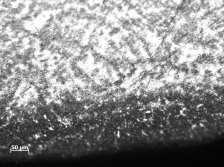

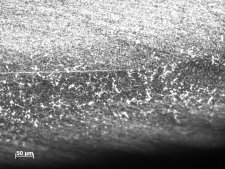

Рис. 4. Структуры образцов стали Р6М5 с различной продолжительностью азотирования (после травления, увеличение 200 крат): а) не азотированный; б) азотирование 4 ч; в) азотирование 8 ч; г) азотирование 16 ч.

На травленных шлифах видно, что азотированный слой отличается по цвету от неазотированного материала, вследствие того, что травление азотированного слоя происходит активнее чем травление неазотированной части материала. Таким образом, образование фаз, содержащих нитриды, снижает коррозионную стойкость материала.

Микрофотография шлифа азотированного в течение 8 ч образца Р6М5 с нанесёнными отпечатками.

Рис. 5. Измерение микротвёрдости по ГОСТ

Вывод: В данной работе приведена оценка микротвёрдости модифицированного слоя стали Р6М5, азотированной при 500 ºС и различной продолжительности изотермической выдержки.

При времени азотирования 4 часа, микротвёрдость незначительно отличаются от микротвёрдости неазотированного образца и составляет около 10 ГПа. Скорость диффузии азота составляет 5 мкм/ч, а глубина азотированного слоя 20–40 мкм. При 8 часах азотирования микротвёрдость приповерхностного слоя значительно увеличивается и достигает 15 ГПа, что объясняется образованием ε-фазы Скорость диффузии доходит до 10 мкм/ч при глубине азотированного слоя 60–80 мкм. При 16 часах азотирования микротвёрдость достигает 17 ГПа. Скорость диффузии равна 15 мкм/ч, а глубина азотированного слоя составила 200–250 мкм.

Азотированный слой на травленном шлифе обладает более тёмной окраской, предположительно вследствие снижения коррозионной стойкости азотированного материала.

Литература:

- Пастух И. М. Теория и практика безводородного азотирования в тлеющем разряде. — Харьков: НИЦ «ХФТИ», 2006.- 364 с.

- Оценка глубины азотированного слоя на стали Р6М5 с использованием автоматической системы анализа микротвёрдости / О. А. Дручинина, Ю. Р. Колобов, Д. С. Вершинин, М. Ю. Смолякова / Заводская лаборатория. Диагностика материалов. 2009. № 6(75).

- Борисов Д. П. Ионно-плазменное азотирование легированной стали с применением дугового плазмогенератора низкого давления / Металловедение и термическая обработка металлов. 2006. № 12(618). С. 11–15.

- Исследование влияния азотирования и высокотемпературного азотирования в тлеющем разряде с эффектом полого катода на фазовые превращения в конструкционных сталях / К. Н. Рамазанов / Машиностроение, материаловедение и термическая обработка металлов. 2010. № 1(26). С.100–107.

- Лившиц Б. Г. Металлография — Учебник для вузов. — 3-е изд., перераб. и доп. — М.: Металлургия, 1990. — 236 с.

- Беккерт М., Клемм Х. Способы металлографического травления. 2-е изд, перераб. и доп. М.:Металлургия, 1988. С. 400 с ил.

- ГОСТ 9450–76. Измерение микротвёрдости вдавливаемого алмазного наконечника.

- Лахтин Ю. М., Коган Я. Д. Азотирование стали. М., «Машиностроение» 1976. 256с.

- Ионная химико-термическая обработка сплавов / Б. Н. Арзамасов, А. Г. Братухин, Ю. С. Елисеев, Т. А. Панайоти.-М.: Изд-во МГТУ им. Н. Э. Баумана, 1999.-400 с.

- Фазовый состав http://expertmeet.org/topic/17408-instrumentalnye-stali-i-splavy/, дата обращения 01.03.2016.