В настоящее время одной из актуальнейших задач, стоящих перед современными инженерами, является повышение коррозионной и износостойкости конструктивных элементов различных деталей машин. Поэтому широкое распространение получили покрытия из нитрида титана (TiN), благодаря своим уникальным физическим и физико-химическим свойствам. Их используют не только в качестве упрочняющих, но и защитных покрытий на различных подложках. С точки зрения экономической целесообразности использование и изучение данных технологий приводит к экономии природных ресурсов, что является очень важным в современных условиях их ограниченности.

На данный момент самым распространённым методом нанесения нитридных покрытий является вакуумно-дуговое испарение. Данным методом получают стехиометрические плёнки толщиной от единиц нанометров до нескольких микрон [1].

Основным недостатком данного метода являются наличие капельной фракции и высокое температурное воздействие на подложку. В результате образования макровключений покрытия могут иметь плохое сцепление с подложкой. Капельные фракции могут по размерам превосходить толщину покрытия (проступать сквозь покрытие) тем самым увеличивая неравномерность покрытия.

Осаждение тонких пленок с помощью магнетронного распыления эти недостатки устраняет. Однако данный метод не всегда обеспечивает получение стехиометрической пленки, т.к. энергии ионов часто не достаточны для образования устойчивого, стехиометрического покрытия нитрида титана. Решением этой проблемы может являться использование не одного, а двух магнетронов одновременно, присоединенных к источнику питания переменного тока. Такая система носит название дуальной магнетронной распылительной системы [2].

Покрытия из TiN характеризуется высокой твердостью (до 20000 МПа), износостойкостью, химической стойкостью и высокими огнеупорными свойствами, что позволяет значительно расширить сферу применения и срок службы изделий. Область гомогенности TiN очень широка (от 14,8 до 22,6 масс. % азота), поэтому свойства TiN сильно зависят от количества азота в нитриде [3].

При высокой скорости осаждения может быть получена очень мелкозернистая и, следовательно, очень искаженная структура, в то время как при низких скоростях осаждения формируется чешуйчатая структура. Частицы вещества не успевают принять выгодное для них положение при высоких скоростях осаждения, поэтому формируется дефектная структура, что сказывается на таких свойствах как шероховатость, адгезия, твёрдость. При низких же скоростях осаждения дефектов гораздо меньше [4].

Поэтому целью работы является исследование скорости осаждения пленок TiN в зависимости от содержания азота в камере и расстояния между мишенью и подложкой.

Эксперимент проводился с помощью установки «Яшма-5» с целью определения зависимости скорости нанесения пленок от содержания азота в камере и расстояния между мишенью и подложкой.

Материалом мишени для напыления выступал титан. Напыление осуществлялось с использованием дуального магнетрона. Дуальная МРС работает от среднечастотного переменного напряжения частотой 20–100 кГц, полярность магнитов – одинаковая, конфигурация создаваемого магнитного поля – зеркальная. Технические характеристики ДМРС представлены в табл. 1.

Таблица 1

Основные технологические параметры ДМРС.

|

Параметр |

Значение | |

|

габаритные размеры корпуса (без трубок подвода воды) |

220х200х80 мм | |

|

габаритные размеры планарного магнетрона |

200х90х25 мм | |

|

габаритные размеры мишеней |

200х90х10 мм | |

|

максимальное рабочее напряжение |

не более 1200В | |

|

максимальный рабочий ток |

не более 10А | |

|

рабочая частота |

20 – 100 кГц | |

|

рабочее давление |

10-2 – 10-1 Па | |

|

средняя горизонтальная составляющая магнитной индукции |

в рабочей области |

не менее 50 мТл |

|

в области крепления мишени |

не более 10 мТл | |

|

охлаждение |

водяное | |

Питание ДМРС осуществляется при помощи источника питания «MPS 1,5/9 AC, основные технические характеристики которого представлены в Табл. 2.

Таблица 2

Основные технические характеристики «MPS 1,5/9 AC»

|

Параметр |

Значение |

|

Выходное напряжение |

переменное |

|

Регулируемое значение ограничения действующего тока |

0,5–10 А |

|

Частота выходного напряжения |

66000 Гц |

|

Дискретность задания ограничения выходного тока |

10 мА |

|

Регулируемое значение ограничения действующего напряжения в диапазоне |

200–1200 В |

|

Дискретность задания ограничения напряжения |

1 В |

|

Регулируемое значение ограничения активной мощности |

0,5–10 кВт |

|

Дискретность задания ограничения выходной мощности |

0,01 кВт |

В качестве реактивного газа выступал азот. Необходимое давление в рабочей камере достигалось при помощи форвакуумного (пластинчато-роторного) и диффузионного наносов.

При неизменной концентрации рабочего газа в камере производилось последовательное увеличение концентрации реактивного газа (азота). Так же изменялось расстояние между мишенью и подложкой. Результаты эксперимента представлены в таблице 1. Расчет скорости осаждения покрытия производился по формуле (2):

, (1)

, (1)

где  – толщина покрытия (формула 1) ;

– толщина покрытия (формула 1) ;  – время осаждения.

– время осаждения.

Таблица 3

Зависимость скорости осаждения от концентрации азота в камере.

|

Ar, |

|

нм/мин 10 см |

нм/мин 5 см |

|

15 |

15 |

81 |

61 |

|

15 |

22 |

67 |

53 |

|

15 |

26 |

62 |

53 |

|

15 |

33 |

57 |

46 |

|

15 |

40 |

53 |

- |

|

15 |

52 |

40 |

33 |

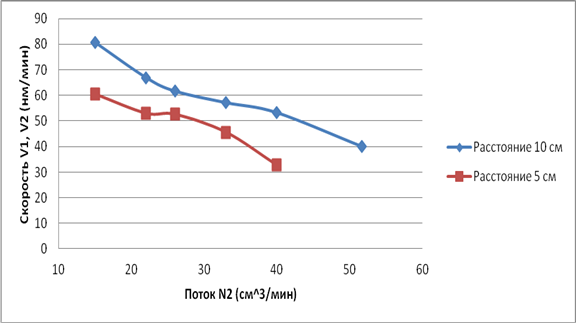

По полученным значениям была построена зависимость, представленная на рисунке 1.

Рис. 1. Зависимость скорости осаждения от концентрации азота в камере и расстояния между мишенью и подложкой.

Как видно из представленного графика скорость осаждения покрытия TiN уменьшается, с увеличением содержания азота в камере (при неизменном содержании аргона). Снижение скорости, вероятно, связано с постепенным отравлением мишени.

В ходе выполнения работы были рассмотрены некоторые области применения TiN. Например, плёнки нитрида титана используются в качестве материала с жаропрочными свойствами, для создания покрытий с высокой степенью износостойкости. Так же, в силу широкого цветового спектра, TiN применяется в качестве декоративного покрытия.

В ходе проделанного эксперимента, было установлено, что при уменьшении расстояния между мишенью и подложкой происходит снижение скорости осаждения. При расстоянии 5 см подложка располагается в области, где плазма может сильно воздействовать на нее, в результате происходит одновременное напыление и распыление.

Таким образом, при подборе оптимального расстояния между подложкой и мишенью, а также концентрации реактивного газа, можно добиться наибольшей скорости осаждения покрытия. Однако стоит помнить, что при высокой скорости осаждения может быть получена очень мелкозернистая и, следовательно, очень искаженная структура.

С увеличением содержания азота в камере (при неизменном содержании аргона), также происходит снижение скорости связанное с постепенным отравлением мишени.

Литература:

1. Мубояджян С.А., Луценко А.Н., Александров Д.А., Горлов Д.С., Журавлёва П.Л. Исследование свойств нанослойный эрозионно-стойких покрытий на основе карбидов и нитридов металлов // Металлы. – 2011. - №4. -С.23.

2. Пат. №: 6,361,668 B1 США, МПК С23С 14/34. Spruttering installation with two longitudinally placed magnetrons / Struempfel J., Beister G., Erbkamm W., Rehn S. – Опубликован: 26.03. 2002г. – 5 c.

3. Самсонов Г. В. Нитриды. –Киев: Наукова думка, 1969. – 380 с.

4. П.И. Игнатенко, Д.Н. Терпий, Н.А. Кляхина. - О влиянии подложки на формирование состава, структуры и твердости нитридных и боридных пленок, полученных методами ионного осаждения // Журнал технической физики.- 2009.- том 79.- вып. 7.-C.101- 107

,

,