В настоящее время для повышения долговечности деталей машин и режущего инструмента широкое распространение получили методы поверхностного легирования и нанесения износостойких, защитных покрытий. Среди методов химико-термической обработки наиболее технологичными, экономически выгодными представляются методы насыщения в тлеющем разряде. Способ химико-термической обработки в тлеющем разряде занял прочное место среди традиционных способов химико-термической обработки в газовых средах. Накопленный к настоящему времени экспериментальный материал по химико-термической обработке в тлеющем разряде свидетельствует о больших возможностях открывающихся как в чисто утилитарном плане, так и в плане дальнейшего развития этого способа. При использовании тлеющего разряда складываются более благоприятные условия для процессов адсорбции и хемосорбции диффундирующего элемента, что сказывается на ускорении диффузионного процесса. Среди различных процессов химико-термической обработки стали, азотирование стали — один из наиболее надежных методов повышения долговечности разнообразных деталей ответственного машиностроения, работающих в условиях сильного износа, усталостных нагружений и воздействия агрессивных сред [1].

В ответственных деталях машин и оборудования широкое применение нашли легированные стали обладающие особыми свойствами, среди которых особое положение занимают нержавеющие стали, обладающие высокой стойкостью против коррозии. Из всех нержавеющих сталей наибольшее применение находят аустенитные нержавеющие стали. Они имеют высокие антикоррозионные свойства, достаточно высокую прочность, высокую пластичность, хорошую свариваемость. Основными жаропрочными аустенитными сталями являются хромоникелевые стали типа 08Х18Н10Т, применяемые для изготовления клапанов двигателей, лопаток газовых турбин и т. д., когда рабочая температура составляет 500…7000С.

Построение математической модели процесса катодно-плазменного азотирования [2] сводится к формализации трех основных физико-химических процессов, а именно: описанию процессов происходящих в активной среде, формализации связи междуактивностью среды, массопереносом (потоком) диффундирующего элемента; описанию кинетики диффузионного насыщения.

Так как в случае катодно-плазменного азотирования предельная концентрация, равновесная с насыщаемой средой, достигается на обрабатываемой поверхности достаточно быстро, а кинетика скорости химических реакций на границе металл — газ обычно намного больше коэффициента диффузии, становится ясным, что интенсивность химико-термической обработки в основном определяется ее диффузионной стадией. Характер структуры диффузионной зоны, глубина ее залегания, а также характер распределения концентрации различных элементов по сечению служат теми критериями, по которым оцениваются результатыазотирования.

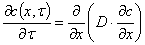

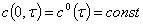

В случае, когда концентрация диффундирующего элемента не зависит от времени процесс диффузии описывается наосновании первого закона Фика:

(1)

(1)

где J- поток диффундирующего элемента в направлении x,

D — коэффициент диффузии, характеризующий скорость диффузии,

с — концентрация диффундирующего элемента, х — толщина диффузионного слоя.

Однако коэффициент диффузии не является независимой величиной и потому решение каждой конкретной диффузионной задачи сводится к нахождению решения второго уравнения Фика удовлетворяющего начальным граничным условиям рассматриваемой задачи:

, (2)

, (2)

где τ — время процесса диффузионного насыщения.

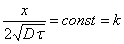

В случае азотирования толщина диффузионного слоя, как правило, много меньше размера образца и потому следует рассматривать задачу диффузии в полуограниченный образец. Так как контролирующей стадией при катодно-плазменном азотировании является диффузия азота в глубь образца, что тем более верно для легированных сталей, то можно считать концентрацию азота на поверхности постоянной, не зависящей от времени. Полагая, что равновесная с окружающей средой концентрация азота на поверхности достигается за пренебрежимо малое время, а поток диффундирующего элемента на второй границе практически равен нулю в течение всего времени азотирования, получаем решение уравнения (2) в виде [1]:

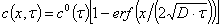

, (3)

, (3)

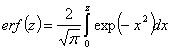

где  — функция ошибок Гаусса

— функция ошибок Гаусса

Из выражения (3) видно, что распределение концентрации по глубине азотированного слоя будет определяться азотным потенциалом насыщающей атмосферы, коэффициентом диффузии и длительностью процесса. Параболический закон роста диффузионного слоя для своей реализацизации требует большого числа ограничений, которые редко выполняются на практике. Поэтому описание процесса образования диффузионного слоя на основе второго уравнения Фика следует рассматривать как моделирование реального физического процесса с помощью удобной математической модели. Определяемые из экспериментальных данных постоянные диффузии являются некими эффективными коэффициентами, учитывающими информацию о влиянии многочисленных факторов.

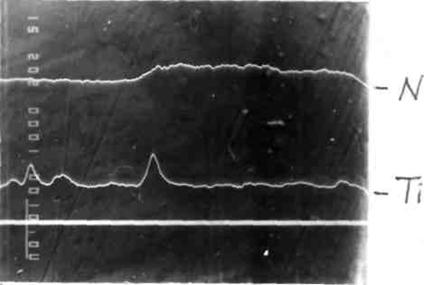

На рис. 1. отображено распределение концентрации азота и титана по глубине азотированного слоя на стали 08Х18Н10Т полученное при температуре 833 К и длительности процесса химико-термической обработки в несамостоятельном разряде 2 часа.

Рис. 1. Концентрационные кривые азота и титана в азотированном слое стали 08XI8HI0T полученные на микрорентгеноспектральном анализаторе

Из рисунка хорошо видно, что азотированный слой образован вследствие реакционной диффузии и представляет собой зону соединений за исключением небольшого диффузионного участка, где концентрация азота плавно изменяется с увеличением глубины.

Сопоставление кривых распределения концентрации азота и титана обнаруживает софазность изменения их концентрации в высокоазотистой зоне азотированного слоя, что свидетельствует о наличии соединений азота с титаном (TiNх). Значительная концентрация соединений азота с титаном, по всей видимости, и обуславливает повышенную коррозионную стойкость, так как понижается степень обеднения матрицы хромом. Несколько пониженная концентрация азота в приповерхностном слое, по всей видимости, обусловлена относительно высоким напряжением катодно-плазменного азотирования (800–2000 В), что приводит к более интенсивному, чем при ионном азотировании, распылению образующихся на поверхности высокоазотистых нитридных соединений и как бы оттеснению их вглубь азотированного слоя. В связи с этим, варьируя напряжением процесса катодно-плазменного азотирования, представляется возможным влиять на распределение концентрации азота по глубине слоя, а так же на распределение нитридных соединений в приповерхностном слое. Последнее обусловлено тем, что в приповерхностном слое концентрируются те нитриды, коэффициент распыления которых выше, а прочие образуются на некотором расстоянии от поверхности.

В случае постоянной концентрации азота на поверхности стали  из уравнения (3) получаем:

из уравнения (3) получаем:

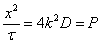

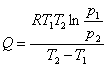

Имея экспериментальную зависимость x = f(T) при τ = const [3] находим энергию активации из уравнения [1]:

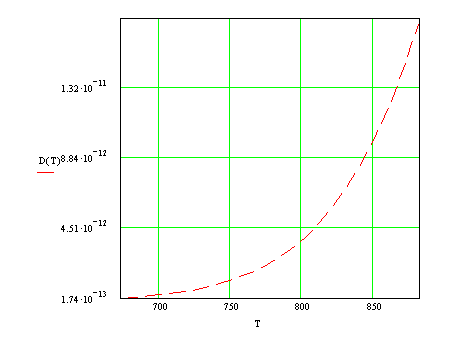

В нашем случае x1 = 12,4·10–6 м при T1 = 773К и х2 = 35,5·10–6 м при Т2 = 883 К (τ = 2 ч). Подставив экспериментальные результаты в уравнения получаем  108474 Дж/моль. Из таблиц интеграла ошибок находим

108474 Дж/моль. Из таблиц интеграла ошибок находим

Откуда для х2 = 35,5 · 10–6 м и Т2 = 883 К находим коэффициент диффузии азота в высокоазотистой фазе нержавеющей стали 08Х18Н10Т при катодно-плазменном азотировании

Dγ= 1,75·10–11 м2/c

Подставляя  и Dγвуравнение Аррениуса [4]

и Dγвуравнение Аррениуса [4]

,

,

где R = 8,31 Дж/(К·моль) — универсальная газовая постоянная,

находим значение предэкспоненциального множителя (А). Таким образом, температурная зависимость эффективного коэффициента диффузии в высокоазотистой фазе нержавеющей стали 08Х18Н10Т, при катодно-плазменном азотировании, описывается уравнением (рис. 2)

Рис. 2. Температурная зависимость эффективного коэффициента диффузии в высокоазотистой фазе нержавеющей стали 08Х18Н10Т, при катодно-плазменном азотировании

Однако, полученные экспериментальные результаты свидетельствуют о том, что скорость диффузии азота в высокоазотистой фазе имеет максимум, и далее понижается с возрастанием температуры, что, по всей видимости, связано с интенсификацией процесса образования нитридов при более высоких температурах.

Литература:

1. Лахтин Ю. М., Арзамасов Б. Н. Химико-термическая обработка металлов. — М.: Металлургия, 1985. 255 с.

2. Федоров А. А. Катодно-плазменное азотирование на агрегате “Булат”// Совершенствование конструкций пневмогидроарматуры: Тез. докл. научно-технического семинара. — Киев, 1987. — С. 42–43.

3. Ж. М. Бледнова, А. А. Федоров, М. И. Чаевский. Статистическое моделирование катодно-плазменного азотирования нержавеющей стали.- Черметинформация.-1988.-№ 7.-С.153.

4. Б. С. Бокштейн. Диффузия в металлах.М.:Металлургия,1978.240 с.