Возможность прогнозирования структуры и свойств азотированного слоя на поверхности конструкционных и углеродистых сталей имеет большое значение для оптимизации ведения технологии процесса и последующей обработки изделий.

При определённых термодинамических условиях (температура, давление) аммиак диссоцирует в соответствии с реакцией:

NH3 →N +3/2∙H2(1)

В процессе насыщения образуется определённый азотный потенциал и в течение процесса происходит равновесие азотного потенциала.Согласно отношению (1) образующийся атомарный азот диффундирует в поверхность металла, образуя нитриды металлов МеN.

Для оценки отношения парциального давления аммиака к водороду можно использовать константы равновесия (Ка):

![]()

,(2)

,(2)

где: ![]() - парциальное давление аммиака;

- парциальное давление аммиака;

![]() — парциальное давление водорода;

— парциальное давление водорода;

аN — активность азота или азотный потенциал.

При азотировании образуется твёрдый раствор азота в -Fe, и — фазы. При постоянной температуре и давлении константа равновесия будет постоянной, поэтому уравнение (2) можно написать в следующем виде:

(3)

(3)

Для обеспечения диффузии азота в материал, необходимо, чтобы азотный потенциал насыщающей среды был больше чем содержание азота в металле:

![]() (4)

(4)

Уравнение (4) характеризует начальный этап диффузии, посколько с образованием нитридного слоя ( и — фазы) соответственно величина азотного потенциала должна удовлетворить условия:

![]() >

>![]() >

>![]() (5)

(5)

При кратковременных процессов нитрооксидирования, сначала происходит процесс азотирования с образованием нитридного слоя. Во всех случаях образование нитридного слоя и зоны внутреннего азотирования в чистом железе происходит в соответствии с диаграммой «Fe-N».

В сплавах на железной основе формирование диффузионного слоя сопровождается встречной диффузией углерода в обратном направлении в зависимости от количества растворенного углерода в ![]() -железе.

-железе.

Это можно охарактеризовать следующим отношением:

![]() <

<![]() (6)

(6)

Только при добавлении в атмосферу углеродосодержащих компонентов отношение (6) усложняется.

При оксидировании нитридного слоя, отношение парциальных давлений NН3:Н2 изменяется. В результате при оксидировании растёт толщина низкоазотистого нитридного слоя и зона внутреннего азотирования. [1]

Для разработки математической модели и теоретических основ технологии нитрооксидирования низколегированной углеродистой стали мы рассмотрели зависимости состава и строения азотированного и оксидного слоя от химического состава сталей и технологических параметров процесса. В качестве модельного сплава было использовано техническое железо. Исследовали также промышленные стали 40Х, Р6М5 и стали 45.

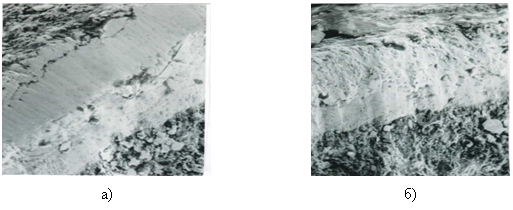

Рис. 1. Микроструктура азотированного слоя на стали 45 (а) и стали 40Х (б). Режим обработки: Азотирование - 620оС, 3 часа

После насыщения выше эвтектоидной температуры для системы «Fe-N», в азотированном слое наблюдается нитридная зона с четко выраженной столбчатостью. Эта зона состоит из крупных кристаллов с широкими границами между ними и большим количеством пор и трещин (Рис. 1, а и б). Такое строение слоя исключает получение в дальнейшем равномерной пленки оксида. После азотирования при температурах ниже эвтектоида (5910С) слои имеют меньшую толщину, но равномерное строение.

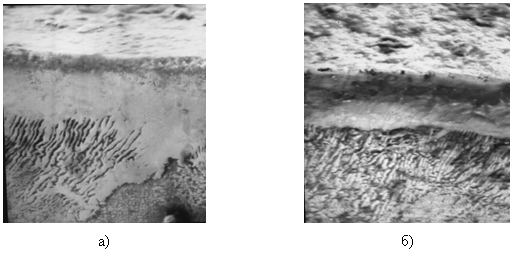

Блочность отсутствует, пористость слоя незаметная, а сами поры мелкие, округлые и изолированные (Рис. 2).Добавление в состав насыщающей среды при оксидировании кислородосодержащих компонентов в малом количестве, в частности комплексонов, благоприятно влияют на образование плотного поверхностного оксидного слоя. Резко уменьшается процесс деазотирования при оксидировании нитридного слоя (Рис. 2, б).

Рис. 2. Микроструктура нитрооксидированного слоя на стали 45. Режим обработки: Азотирование- 580о С, 3 часа; оксидирование — 550о С, а- 1 час и б- 2,5 часа в парах воды с добавками 5 % ОЭДФ

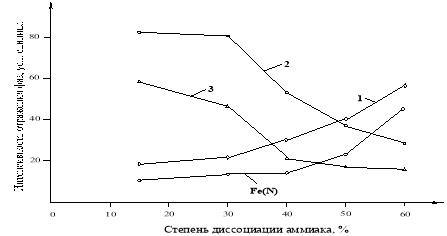

Результаты полученных данных по изучению влияния степени диссоциации аммиака на толщину и состав диффузионного слоя при температуре ниже эвтектоидной (5800С) показывают, что образование развитой зоны высокоазотистого нитрида (ε-фазы) при значительной общей толщине слоя характерно для процессов со степенью диссоциации аммиака α<30 % (Рис. 3, линии 2 и 3).[2]

Однако при этом повышается пористость нитридного слоя.

При степени диссоциации аммиака α>50 % уменьшаются толщина нитридной зоны и количество ε-фазы на поверхности слоя (Рис. 3).

Образование ε'-фазы происходит только при азотировании стали и сплавов при наличии углерода в их матрице и имеет карбонитридный характер. Поэтому заметное образование такого типа нитрида характерно только при азотировании углеродистой стали и сплавов.

Рис. 3. Зависимость интенсивности линий фаз от степени диссоциации аммиака. Азотирование в среде аммиака при температуре 5800С с продолжительностью 3 часа. 1- γ'-фаза (200); 2- ε-фаза (110) и 3 — ε'-фаза (101)

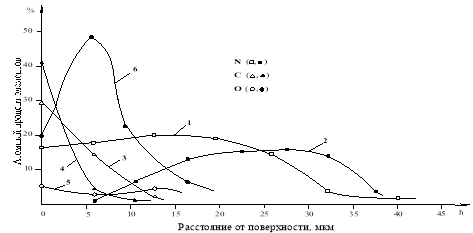

Исследовалась в качестве конструкционной сталь 40Х, имеющая мартенситную структуру. Образцы обрабатывались в атмосфере чистого аммиака, со степенью диссоциации α=40…60 %, при температуре 6200С — выше температуры эвтектоида для системы «Fe-N” (I вариант), и часть образцов, не извлекаясь из печи, при той же температуре подвергал оксидированию в парах воды в течение 1 часа (II вариант). Результаты исследования приведены на рис. 4.

При оксидировании за счет диффузии кислорода одновременно происходит деазотирование и обезуглероживание в части низшей нитридной зоны. На поверхности образуется слой оксикарбо-нитридного характера (Рис. 2).

Нитридный слой, полученный при выше эвтектоидной температуре (выше 590оС) имеет столбчатое строение, а также является микропористыми. В период охлаждения образца, нитридный слой окисляется из кислорода воздуха, о чем и свидетельствует наличие кислорода после азотирования.

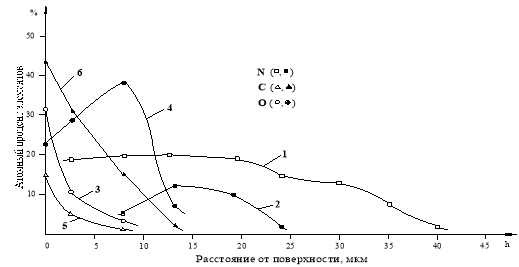

С целью получения полной картины изменения нитридного слоя при оксидировании, образцы из стали 40Х азотировали при температуре 580оС, в течение 3 часов, оксидировали при температуре 550оС ниже эвтектоидной температуре для системы “Fe-O” с продолжительностью 1 и 2,5 часа. Результаты исследования приведены на рис. 5.

Следует отметить экстремум (максимум) распределений кислорода, что соответствует точке появляения азота в нитридном слое.

Рис. 4. Распределение элементов в нитридном слое после азотирования: t=620 0С, =3 ч. (линии 1,3,5) и азотирование с последующим оксидированием: t=620 0С, =0,5 ч. (линии 2,4,6)

Рис. 5. Распределение элементов в нитридном слое после азотирования: t=580 0С, =3 ч. и оксидировании t=550 0С, =1 ч. (линии 1,3,5) и =1 ч. (линии 2,4,6)

В результате полученных данных можно утверждать, что при благоприятных условиях оксидирования нитридного слоя на углеродистых сталях, можно получить регулируемые плотные карбонитридные, оксикарбонитридные слои, которые имеют лучшие физико-механические и физико-химические свойства, чем сам нитридный слой.

Был проведен рентгеноструктурный анализ обработанных образцов, который подтвердил наличие развитой γ΄-фазы, ε΄ — фаза карбонитридного характера, ε΄΄ — фаза оксикарбонитридного характера и при температуре оксидирования 620 0С оксиды FeOFe2O3, Fe3O4, а при температуре оксидирования 550 0С оксидный слой состоит из одного Fe3O4.

Таким образом, оже–спектральный анализ позволяет совместно с другими методами исследования получить картину послойного распределения элементов в нитрооксидированных сталях. При исследовании температурных и временных зависимостей формирования упрочняющего слоя, по его результатам, можно регулировать комбинированную технологию нитрооксидирования при поверхностном упрочнении низколегированных углеродистых сталей. [3]

Литература:

- Лахтин Ю. М. и др. Теория и технология азотирования. – М: Металлургия, 1981, 320 с.

- Лахтин Ю. М., Коган Я. Д. Структура и прочность азотированных сплавов. — М., Металлургия, 1982, 176 с.

- Гаврилова А. В. и др. // Металловедение и термическая обработка металлов. - 1974. № 3 С. 14–21.