В статье рассматриваются основные направления развития нанотехнологий для повышения качества стали. Проанализировано влияния нанотехнологий на механические свойства стали, а также поверхности стали.

Ключевые слова: нанотехнологии, сталь, термическая обработка, механические свойства стали, химический состав.

За последние два десятилетия были сделаны большие шаги по улучшению свойств сталей за счет внедрения результатов разработок в направлении нанотехнологий. Например, началось производство сплавов Fe-C со сверхвысокой прочностью путем закалки и сильной пластической деформации. Усиление было связано с размером зерен мартенсита реек и пластин и небольшим межчастичным расстоянием [1]. По мнению Колпакова и соавторов [2], металлургические подходы к производству высокоэффективных сталей с мелкозернистой структурой или самоорганизации упрочняющих нанофаз (карбидов, нитридов, карбонитридов, интерметаллидов) развиваются на основе нанотехнологических принципов, включая нанопроцессы для выплавки стали и микролегирование, механическая обработка давлением и термическая обработка (например, сверхбыстрое охлаждение расплавов). Одна такая технология производит углеродистые стали с высокими эксплуатационными характеристиками, которые имеют «трехфазную микроструктуру, состоящую из зерен феррита, слитых с зернами, которые содержат дислокационные структуры реек, в которых рейки мартенсита чередуются с тонкими пленками аустенита» [3].

В последние годы стало возможным производство высокоэффективных сталей для строительства и других инженерных применений. Эти стали обычно имеют ультрадисперсную или нанозернистую микроструктуру, что приводит к повышению свойств как по прочности, так и по пластичности. Кроме того, нанотехнологии используются для повышения долговечности стали или ее поверхностного слоя с точки зрения устойчивости к износу, усталости или коррозии. Это стало возможным благодаря достижению желаемой мелкокристаллической микроструктуры стали или изменению ее химического состава в нанометровом масштабе.

Микроструктура ихимический состав стали

В то время как Fe является основным элементом в сталях, другие элементы (например, легирующие элементы и примеси) определяют многообразные свойства сталей, в том числе: прочность на разрыв, усталостную прочность, пластичность, твердость, ударную вязкость, износостойкость, свариваемость, огнестойкость, коррозионную стойкость и т. д. Микроструктура стали по своей природе неоднородна, обычно состоит из зерен (или «фаз», которые считаются гомогенными по физико-химическому характеру), дислокаций, осадков и дефектов решетки.

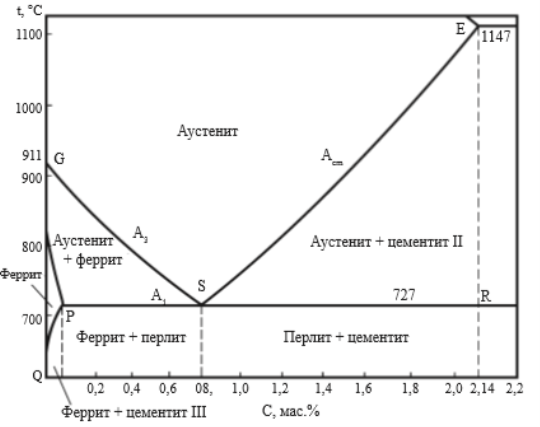

На рисунке 1 представлена фазовая диаграмма равновесия системы Fe-C при атмосферном давлении, которая иллюстрирует термодинамику трех основных фаз в углеродистой стали, а именно, аутенсита (γ), феррита (α) и цементита (Fe 3 C) в зависимости от температуры и содержания C [4]. Равновесные фазы имеют тенденцию образовываться, когда есть достаточно времени для диффузии атомов и молекул. Во многих случаях обработка стали может включать закалку или приложение механических напряжений, что приводит к образованию неравновесных фаз, таких как мартенсит (α '). Для сталей со значительным количеством легирующих элементов (например, нержавеющих сталей) их микроструктура может включать много фаз, отличных от γ, α и α ' [5].

Рис. 1. Диаграмма состояния сплавов Fe-C

С увеличением содержания углерода прочность высокопрочных сталей увеличивается, но пластичность и свариваемость снижается. Мартенсит может служить эффективной начальной фазой для получения ультрамелкой или нанозернистой микроструктуры с небольшими деформациями. Например, Н. Тсюжди [6] сообщил о формировании микроструктуры в стали, характерной для равноосных α- зерен (~ 200 нм), путем холодной прокатки и отжига исходной α- фазы. Аустенитные нержавеющие стали, как правило, имеют низкий предел текучести (150–300 МПа), но превосходны по коррозионной стойкости и стойкости к окислению, скорости упрочнения.

Легирующие элементы в стали могут изменить температуру превращения или образовать более стабильные специальные карбиды вместо цементита, изменить последовательность процессов зарождения и роста, воздействуя на диффузионные процессы [7]. Кроме того, микроструктуру стали можно контролировать, манипулируя кинетикой ее образования, посредством термической и механической обработки. Например, может произойти следующая трансформация твердого тела в твердое состояние γ → α + Fe 3 C [8]. Каждая фаза может содержать несколько аллотропов, то есть различные структурные формы одного и того же химического состава. Например, цементит может быть в форме «перлита, бейнита и / или отпущенного мартенсита, в зависимости от состава стали и предшествующих условий охлаждения» [7]. Конечная микроструктура стали с заданным химическим составом сплава часто определяется размером и однородностью зерна γ- состояния, превращениями, вызванными термической обработкой (например, закалкой и отжигом), и физическими взаимодействиями, вызванными механической обработкой.

Нанотехнологии для улучшения механических свойств стали

Нанотехнология использовалась для улучшения механических свойств стали путем достижения оптимальной мелкокристаллической микроструктуры или путем изменения ее химического состава или морфологии в нано- или микроразмерных масштабах. Исследовано большое разнообразие методов обработки для производства нанокомпозитных сталей. Эти нано-модифицированные стали имеют новые механические свойства, характерные для значительного улучшения прочности, а также ударной вязкости и высокотемпературного сопротивления ползучести (например, при 923 К, время разрушения на 2 порядка выше, чем у обычных сталей, устойчивых к ползучести) и т. д.

Одним из недавних достижений в этой области является использование динамической пластической деформации с последующим отжигом для производства нержавеющих и легированных сталей с синергией прочности и пластичности. Эти стали имеют уникальную однофазную иерархическую микроструктуру с ~ 20 % по объему нано-двойников встроенных в пучках микро- и нано — гаммазерна и низкую плотность дислокаций. Их механическое поведение «эластично однородно, но пластически неоднородно». Было выдвинуто предположение, что границы нано-двойников действуют как плоскости скольжения, сопротивляясь движению дислокаций. На рисунке 2 представлены типичные изображения просвечивающей электронной микроскопии в светлом поле после отжига, показывающие статическую перекристаллизацию на ранней стадии в полосах сдвига между пучками. Зерна и нано-двойники вносят большую пластичность в стальную массу, одновременно повышая ее прочность [9].

Рис. 2. Снимки просвечивающего электронного микроскопа (a и b), отжиг при 730 ° C / 20 мин, показывающие статическую рекристализацию (SRX) на ранней стадии в полосах сдвига между пучками нанодвойников (NT)

Нанотехнологии для улучшения механических свойств поверхности стали

Нанотехнология также использовалась для улучшения механических свойств поверхностного слоя стали путем достижения желаемой мелкокристаллической микроструктуры стали или путем изменения ее химического состава и морфологии в нано- или микромасштабе [5]. Были исследованы различные подходы к обработке нанокомпозитной поверхности на сталях, обычно с использованием одной пластической деформации или в сочетании ее с термической обработкой. Хотя имеется тенденция формирования градиентной микроструктуры от обрабатываемой поверхности к основному объему стали, существует также высокий уровень разнообразия получаемой поверхностной микроструктуры, варьирующийся от нанозерен α до наноразмерных остаточных γ- зерен, внедренных в мелкий бейнит, чтобы образовать сетчатый перлит вдоль нанозерен α, к наноразмерным ультрадисперсным кристаллам. Эти наномодифицированные стальные поверхности обладают новыми механическими свойствами, которые характеризуются значительным улучшением прочности, износостойкости и усталостной прочности и ударную вязкость и сниженный коэффициент трения. Существует множество механизмов, лежащих в основе выдающейся синергии прочности и пластичности поверхности нанокомпозита.

Рис. 4. Изображения обработки поверхности механическим истиранием и соответствующие им электронно-дифракционные картины на четырех разных глубинах [10]

Еще одно достижение в этой области связано с использованием поверхностно-модифицированной меди в качестве эффективной смазочной добавки (при 10 об. % В масле). Она работает путем формирования пленки химической реакции на стальных поверхностях, тем самым улучшая их износостойкость [11].

Использование нанотехнологий привело к значительным улучшениям механических свойств и коррозионной стойкости сталей, благодаря достижению желаемой микроструктуры сталей с помощью фазового превращения, кинетики деформации или контролю химического состава вплоть до нанометрового масштаба. Нанотехнологии продемонстрировали свои явные преимущества и будут продолжать играть ключевую роль в производстве высокоэффективных сталей.

Литература:

1. Lesuer, D., Syn, C., Sherby, O. Nano-scale strengthening from grains, subgrains, and particles in Fe-based alloys. Journal of Materials Science. 2010; 45, 4889–4894.

2. Колпаков С. В., Паршин В. А., Чеховой А. Н. Нанотехнологии в металлургии стали. 2007; 37 (8): 716–721.

3. Kusinski, G.J., Pollack, D., Thomas, G. Process for making triple-phase nanocomposite steels. 2004. US Patents № 6,827,797.

4. Chipman, J. Thermodynamics and phase diagram of the Fe-C system. Metallurgical and Material Transaction. 1972; 3 (1): 55–64.

5. Lo, K.H., Shek, C.H., Lai, J. K. Recent developments in stainless steels. Materials Science and Engineering.2009; 65: 39–104.

6. Tsuji, N., Maki, Ehansed refinement by combining phase transformations and plastic deformation in steels. Scripta Materialia. 2009; 60: 1044–1049.

7. Branagan, D.J., Sergueeva, A.V., Mukherjee, A. K. Towards the development of a new Iron Age. Advanced Engineering Materials. 2006; 8(10):940–943.

8. Zhao, M.-C., Zeng, T.-Y., Li, J.-L., Huang, X., Zhao, Y.-C., Atrens, A. Identification of the effective grain size responsible for the ductile to brittle transition temperature for steel with an ultrafine grain size ferrite/cementite microstructure with a biomodal ferrite grain size distribution. Materials Science and Engineering. 2011; 528: 4217–4221.

9. Xu, Y.H, Peng, J.H, Fang, L. Nano-crystallization of steel wire and its wear behavior. Materials Science and Engineering. 2008; 483–484: 688–691.

10. Chen, AY, Ruan, H.H, Zhang, J.B, Liu, X.R, Lu, J. Determination of grain size, Introduction a hierarchical structure for the fabrication of high-performance steel. Materials Chemistry and Physics. 2011; 129: 1096–1103.

11. Zhan, Y. D. Yan, J.S, Zhan. P. Y. Effect of the nano-Cu lubricant additive on the contact fatigue behavior of steel. Tribology Letters. 2010; 37: 203–207.