Ключевые слова: головка цилиндра, продувка, канал, стенд, эксперимент, расход воздуха

Цель данной статьи — описание разработанной конструкции продувочного стенда для исследования газодинамических характеристик впускных и выпускных каналов четырехтактных поршневых двигателей.

В настоящий момент стенд сконструирован, изготовлен и находится на стадии опытной эксплуатации. После окончательной настройки стенда будет произведена серия экспериментов с головками цилиндров различных двигателей.

Введение

При создании и доводке поршневых двигателей значительное внимание исследователей и конструкторов уделяется увеличению пропускной способности впускных и выпускных патрубков и клапанов. В результате заметно улучшаются наполнение и очистка цилиндров, сводится к минимуму заброс выхлопных газов во впускную систему, уменьшается работа насосных ходов, что приводит к выигрышу в полезной работе цикла. При этом увеличивается среднее эффективное давление цикла ре и, как следствие, снижается удельный расход топлива gе[1–7].

Для оценки и улучшения газодинамических характеристик впускных и выпускных органов используются специальные экспериментальные установки — продувочные стенды [1,2,8,9]. Данная работа посвящена описанию конструкции разработанного в МГТУ им. Н. Э.Баумана продувочного стенда и методики получения на нем расходных характеристик клапанных каналов, т. е. зависимостей G = f(h) действительного массового расхода G продуваемого воздуха от подъема клапана h.

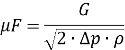

Вследствие газодинамических потерь и неравномерности потока в проходных сечениях клапанного канала действительный расход G меньше «теоретического» Gt, который имел бы место в идеальном течении. Их различие оценивается коэффициентом расхода ![]() . При допущении об идеальном течении несжимаемой жидкости, и если дано значение площади проходного сечения F, в котором производится замер выходного давления, величина Gt определяется известной формулой

. При допущении об идеальном течении несжимаемой жидкости, и если дано значение площади проходного сечения F, в котором производится замер выходного давления, величина Gt определяется известной формулой ![]() , где ρ — плотность потока,

, где ρ — плотность потока, ![]() - полное давление на входе в клапанный канал, р — давление на выходе, т. е. в сечении F. В экспериментах величины G, ρ и перепад давлений

- полное давление на входе в клапанный канал, р — давление на выходе, т. е. в сечении F. В экспериментах величины G, ρ и перепад давлений ![]() - р = Δр легко определить. Однако вследствие чрезвычайно сложной структуры потока в клапанном канале (рис.1) [5] определить величину F, соответствующую замеряемому р при различных h не представляется возможным.

- р = Δр легко определить. Однако вследствие чрезвычайно сложной структуры потока в клапанном канале (рис.1) [5] определить величину F, соответствующую замеряемому р при различных h не представляется возможным.

Рис.1. Поле скоростей во впускном клапанном канале

Очевидно, поэтому невозможно также определить отдельно и коэффициент расхода μ. Поэтому по результатам продувок принято рассчитывать условную комплексную величину — эффективную площадь проходного сечения µF= f(h). Для каждого значения h, очевидно, µF определяется формулой:

.(1)

.(1)

При доводке конкретного клапанного канала можно довольствоваться размерной газодинамической характеристикой G = f(h), последовательно добиваясь увеличения действительного расхода воздуха через канал. При этом, очевидно, улучшается и безразмерная характеристика канала µF= f(h). Получение безразмерной характеристики µF имеет и самостоятельное значение. Во-первых, для сравнительной оценки пропускной способности клапанных каналов различных двигателей, во-вторых, для использования в составе пакетов прикладных программ численного расчета газообмена и рабочего процесса конкретного поршневого двигателя.

Важно отметить, что допущение о несжимаемости потока при продувке можно считать достоверным только при небольших перепадах давления, когда плотность ρ при проходе через канал меняется незначительно. Такой подход можно считать общепринятым. Так, например, известная исследовательская фирма AVL проводит продувки клапанных каналов при перепаде давлений Δр = 250 Па (отчет AVL: FS-ReportN47, Graz, 1999, Austria). При этом изменение плотности составляет всего 0,2 %.

Конструкция продувочного стенда

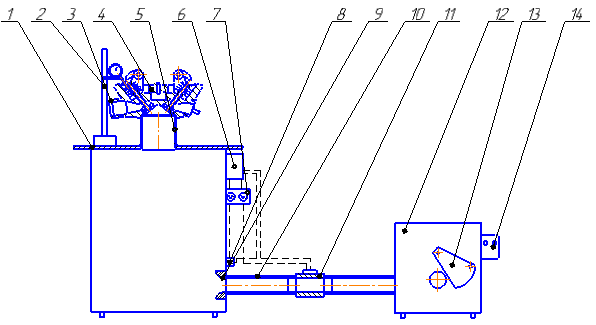

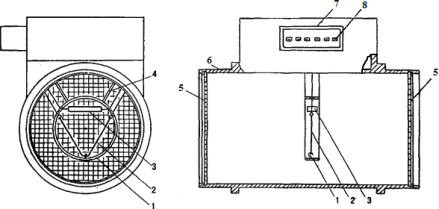

Схема стенда представлена на рис.2. Центральной частью стенда является ресивер 3 объемом 0,35 м3 для демпфирования колебаний давления и скорости воздуха в процессе продувки. Стенки и дно ресивера выполнены из листов стали толщиной 2 мм, сваренных между собой. Сверху приварена плита толщиной 6 мм для крепления продуваемых узлов двигателя. Размеры ресивера позволяют осуществлять продувку системы 5 «головка — цилиндр двигателя» с диаметром цилиндра до 300 мм.

Рис. 2. Схема продувочного стенда: 1 — ресивер; 2 — индикатор часового типа с штативом; 3,9 — коноидальные насадки; 4 — головка; 5 — модельный цилиндр; 6 — блок питания; 7 — панель приборов;8 — датчик перепада давления;10 — соединительные трубы;11 — датчик расхода воздуха; 12 — блок продувочных компрессоров;13 — регулятор расхода воздуха;14 — пульт управления

Применение именно системы «головка-цилиндр» а не одной головки при исследовании клапанных каналов необходимо, поскольку реальное расположение клапанного седла относительно стенок цилиндра влияет на выход потока из клапанного канала и, как следствие, на расходную характеристику канала. При этом вместо реального цилиндра двигателя можно использовать специальный модельный, соответствующий реальному по внутреннему диаметру и имеющий фланец для крепления к верхней плите ресивера. В данной конструкции модельный цилиндр изготовлен из стальной трубы с внутренним диаметром 85 мм.

Для установки положений клапана используются стандартные коромысла со специальным регулировочным винтом. При этом ход открытия клапана h фиксируется индикатором часового типа 1.

Перепад давлений между входом в головку и единым объемом ресивера и модельного цилиндра, обеспечивающий продувку, создается блоком продувочных компрессоров 8, работающих на отсос воздуха. Его конструкция состоит из ресивера и установленных в нём пяти компрессоров EAU41711801, подключённых параллельно, общей мощностью 10 кВт и максимальной мощностью всасывания 2 кВт. Ресивер имеет входной фланец и регулятор перепада в виде заслонки. Параметры блока компрессоров позволяют обеспечивать задаваемый перепад давления в системе при любом открытии клапана.

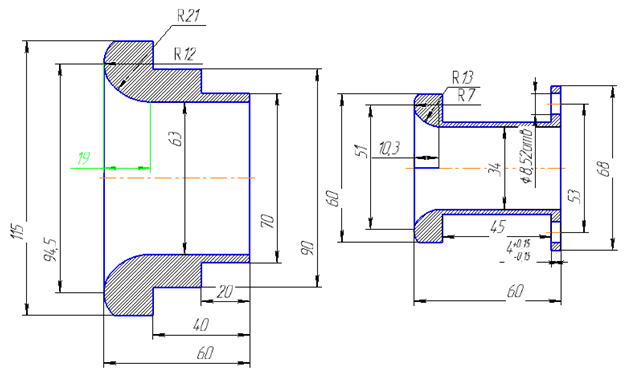

На входе в исследуемую головку и на выходе из ресивера установлены специальные коноидальные насадки 3 и 6 соответственно. Их конструкция представлена на рис.3. Насадки позволяют исключить отрывные газодинамические сопротивления и спрямить потоки. На входе в головку тем самым обеспечивается значение полного давления ![]() , равное атмосферному.

, равное атмосферному.

Рис. 3. Коноидальные насадки: а — выход из ресивера; б — вход в головку

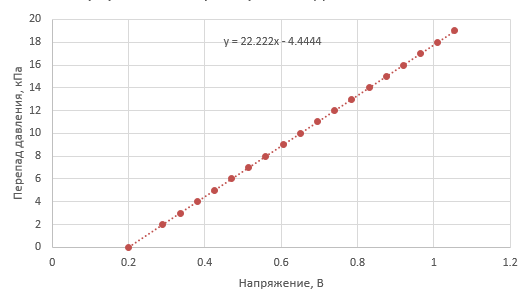

Для измерения перепада давлений используется электронный датчик перепада. Пьезометр предназначен для контроля работоспособности электронного датчика перепада. В данной установке применяется электронный датчик перепада MPX 5010, на разъемах которого измеряется напряжение. По измеренному напряжению рассчитывается перепад давлений [12]. Зависимость перепада давления от выходного напряжения с датчика выражается линейной функцией:

Δp = 22,222 U — 4,4444(3)

Рис. 4. Тарировочная характеристика датчика давления MPX 5010

Для измерения расхода продуваемого воздуха могут быть использованы расходомерные шайбы или сопла Вентури [3–5]. Эти устройства обладают высокой точностью и нечувствительны к перепадам температуры и влажности воздуха, но для их работы необходимо спрямление потока воздуха на входе и выходе. Кроме того, устройства после изготовления необходимо тарировать, что является отдельной задачей.

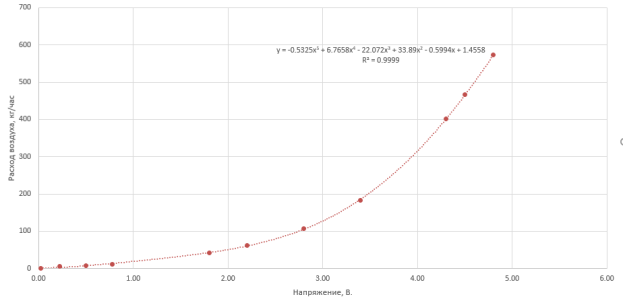

В данном стенде для измерения расхода используется датчик 7 массового расхода ДМРВ 20.3855, основанный на применении термоанемометров (рис.5). Его чувствительный элемент 2 представляет собой платиновую нить диаметром 0,07 … 0,1 мм, термокомпенсационый резистор 3 включен в мостовую схему электронного модуля. Термокомпенсационный резистор определяет температуру проходящего воздуха и вносит коррекцию в работу электронного модуля. Электронный модуль датчика поддерживает постоянную температуру чувствительного элемента (≈ 150 °С), т. к. воздух, проходящий через датчик, охлаждает платиновую нить. Ток, затрачиваемый на поддержание постоянной температуры нити, и соответствующее напряжение, отражают расход воздуха, проходящего через датчик.

Рис. 5. Конструкция датчика массового расхода воздуха: 1 — кольцо; 2 — платиновая нить; 3 — термокомпенсационное сопротивление; 4 — кронштейн крепления кольца; 5 — предохранительная сетка; 6 — корпус датчика; 7 — колодка электрического разъема; 8 — штекер

Замер напряжения между соответствующими штекерами 8 по известной тарировочной характеристике позволяет определить количество воздуха, прошедшего через датчик. На рис.4 приведена тарировочная характеристика датчика по данным [11]. Данные тарировки аппроксимированы полиномом 5-й степени с точностью 0,999.

Gв = -0,5325 U5 + 6,7658 U4–22,072 U3 + 33,89 U2–0,5994 U + 1,4558,(4)

где U — напряжение на клеммах расходомера.

Рис. 6. Тарировочная характеристика датчика расхода воздуха

Подготовка продувочного стенда для проведения экспериментов

Перед проведением работ следует убедиться в отсутствии утечек воздуха. Для этого необходимо запустить блок компрессоров при полностью закрытом клапане и наблюдать за показаниями датчика расхода воздуха. Его показания должны находиться на нулевой отметке. Если это не так, то головка установлена не герметично. Место утечки следует обнаружить и устранить, иначе данные по расходу воздуха, полученные в ходе эксперимента, будут завышенными. Так же следует убедиться, что измерительные вольтметры, подключенные к датчикам давления и расхода, работают корректно.

Методика проведения испытаний

Измерения расхода производятся с шагом Δh = 1 мм в диапазоне от полного закрытия до максимального подъёма клапана, соответствующего работе двигателя. При этом индикатор подъема устанавливается так, чтобы наконечник его стержня при всех h опирался на тарелку или торец штока клапана, а ось штока клапана была бы параллельна стержню индикатора. Так как клапан опускается вниз при открытии, стержень индикатора следует утопить внутрь индикатора на глубину большую, чем полный ход клапана. Установить шкалу индикатора на 0. Включить блок компрессоров. Установить нужное значение подъема клапана h с помощью винта. Выставить перепад давления, например, 250 Па с помощью регулирующей заслонки на ресивере и соответствующего показания вольтметра датчика перепада давления. Этот перепад необходимо поддерживать при всех исследуемых значениях h. После того, как напряжения по вольтметрам датчиков перепада и расхода установятся, зафиксировать их показания и переходить к следующему положению клапана. Таким образом проводятся измерения на всех подъёмах клапана h. Полученные данные напряжения на вольтметре расходомера пересчитываются в реальные значения расхода, и в результате может быть построена размерная расходная характеристика клапанного каналаG = f(h). Пересчет результатов по формуле (1) позволяет построить безразмерную зависимость эффективного проходного сечения от хода открытия клапана µF= f(h).

Для проведения испытаний выпускных каналов головка двигателя ставится выпускным каналом на специальную переходную пластину так, чтобы выход из канала происходил в ресивер. Продуваемый воздух при этом поступает из атмосферы в модельный цилиндр и далее через выпускной клапан в выпускной канал. Методика продувки выпуска аналогична описанной выше продувке впуска.

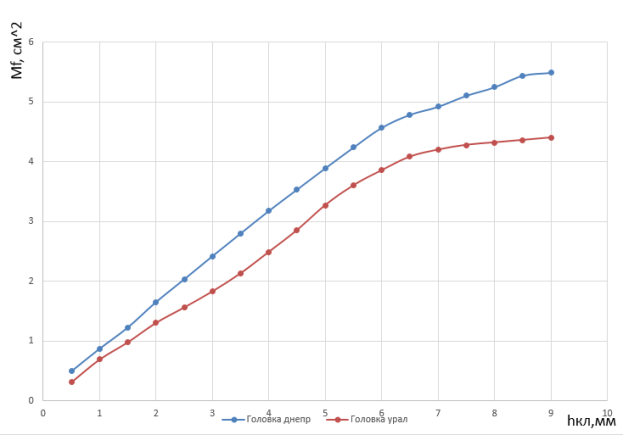

Пример проведения исследований

Для экспериментов были выбраны две головки двигателей: мотоцикла «Урал» модели ИМЗ 8.103.10 и мотоцикла «Днепр» МТ10. Головка двигателя «Урал» была без изменений. В головке «Днепр» установлен впускной клапан увеличенного диаметра с заменой седла клапана и направляющей втулки клапана.

Цель испытания: улучшить наполнение цилиндра двигателя «Урал» модели ИМЗ 8.103.10 путем замены штатной головки двигателя «Урал» на модернизированную головку двигателя «Днепр» для повышения мощности двигателя. После проведения продувок и обработки результатов были получены расходные газодинамические характеристики головок, представленные на рис.7.

Рис.7. Расходные характеристики впускных каналов головок двигателей «Урал» и «Днепр»

Сравнение расходных характеристик впускных каналов головок двигателей показывает увеличение пропускной способности модернизированной головки «Днепр» по сравнению со штатной головкой «Урал» на 25 % во всем диапазоне хода открытия клапана. В результате коэффициент наполнения ηv двигателя «Урал» при установке на него модернизированных головок «Днепр» возрастает на 25 %, и, поскольку мощность двигателя прямо пропорциональна величине ηv, можно утверждать, что мощность двигателя «Урал» после такой модернизации возрастает на 25 %.

Заключение

Созданный экспериментальный стенд позволяет проводить продувки впускных и выпускных каналов в головках поршневых двигателей и на основе полученных данных выполнять построение размерных и безразмерных расходных характеристик клапанных каналов. Также может выполняться последовательная доводка профилей проточной части каналов с целью снижения сопротивления и улучшения их расходных характеристик. В дальнейшем предполагается дооснастить стенд устройством с вращающейся крыльчаткой для измерения закрутки потока при наполнении цилиндра воздушным зарядом. Такие работы необходимы при исследовании головок дизелей с винтовыми и тангенциальными впускными каналами. Возможно также применение прозрачных клапанных каналов и стенок модельного цилиндра для исследования структуры потоков в каналах и цилиндрах.

Литература:

- Гришин Ю. А., Круглов М. Г., Стрелков В. П. Совершенствование элементов выпускного тракта двигателей с целью улучшения газообмена и экономичности // Motor-Simpo‑82: Труды междун. симпоз. — Попрад,1982. — № 13. — С.1–14.

- Гришин Ю. А., Маслов Ю. Л., Савенков А. М. Снижение газодинамических потерь на выпуске с целью улучшения топливной экономичности дизеля // Вестник машиностроения. — 1984. — № 6. — С.47–49.

- Дмитриевский А. В. Впускные каналы и мощностные показатели двигателей с впрыскиванием бензина // Автомобильная промышленность. -1994. -№ 1. — С.17–19.

- Зенкин В. А. Исследование газодинамических процессов в дизелях для улучшения их характеристик: дисс. … канд. техн. наук: 05.04.02. Москва, 2009. -166 с.

- Гришин Ю. А., Дорожинский Р. К., Зенкин В. А. Расчетное улучшение характеристик впускной клапанной системы поршневого двигателя. Известия Вузов. Машиностроение. — № 6. — 2012. -С.52–58.

- Гришин Ю. А., Сонкин В. И. Впускные системы. Машиностроение. Энциклопедия. Двигатели внутреннего сгорания. Т.IV-14 / Л. В. Грехов, Н. А. Иващенко, В. А. Марков и др.; Под общ. ред. А. А. Александрова и Н. А. Иващенко. 2013.-С.441–461.

- Кавтарадзе Р. З. Теория поршневых двигателей. Специальные главы: Учебник для вузов. М.: Изд-во МГТУ им. Н. Э. Баумана, 2008. 720 с.

- П. Берджесс, Д. Голлан. Как модернизировать головки блока цилиндров для увеличения мощности двигателя / Перевод с английского. М.: Легион-Автодата, 2014. 112с.

- Белоконь К. Г. Разработка конструкции, исследование и доводка геометрической формы впускных и выпускных каналов головок цилиндров двигателей семейства Камаз: дис. … канд. техн. наук: 05.04.02. Набережные Челны, 2001. 151 с.

- Петунин А. Н. Методы техники измерения параметров газового потока. М.: Машиностроение, 1972. 232 с.

- ТУ 37.473.017–39. Датчик массового расхода 20.3855. Технические условия. ООО «НПП АВТЭЛ». 2001 г.

- Freescale Semiconductor. Sensors. MPX5010. Data Sheet: Technical Data. Freescale Semiconductor, Inc. Nijmegen. 2012 pp. 24.