В статье автор рассказывает о типовом расположении контрольно-измерительных приборов на газопроводе газорегуляторных пунктов блочных.

Ключевые слова: газорегуляторный пункт, регулятор давления, природный газ, ультразвуковой счетчик газа, датчик температуры, датчик давления, контрольно-измерительный прибор.

Природный газ, он же метан, является одним из основных элементов топливно-энергетической системы современного мира. С каждым годом растет потребность в природном газе, в том числе в формировании больших запасов газа и его транспортировки. Большим преимуществом газового топлива является возможность его транспортирования по трубопроводам, что разгружает железнодорожный и водный транспорт, снижает стоимость транспортирования на большие расстояния, освобождает от необходимости иметь топливные склады [1].

Система газопровода представляет из себя сеть газопроводов различного назначения и давления. Основным газопроводом является магистральный газопровод (МГП), который доставляет газ из мест добычи газа в пункты распределения. Давление газа в магистральном газопроводе может достигать 11,8 МПа при прокладке по суше. Для дальнейшего разветвления газа устанавливаются газораспределительные станции (ГРС), где давление газа снижается до 1,2 МПа. Для дальнейшего снижения давления газа в сети устанавливаются газорегуляторные пункты (ГРП) различного исполнения.

Газорегуляторными пунктами (установками) называется комплекс технологического оборудования и устройств. Газорегуляторные пункты и установки предназначены для предварительной очистки газа, автоматического снижения давления газа и поддержания его на заданных уровнях независимо от изменения расхода газа в пределах номинальных расходных характеристик регуляторов давления газа, контроля входного и выходного давлений и температуры газа [2].

Одним из типов газорегуляторных пунктов является газорегуляторный пункт блочный (ГРПБ), оборудование смонтировано в одном или нескольких зданиях контейнерного типа. ГРПБ могут поставляться как комплектное изделие, готовое для установки и введения в эксплуатацию.

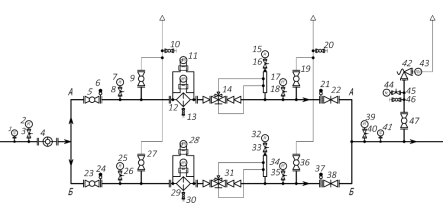

Рассмотрим расположение датчиков параметров газа в ГРУ на примере газорегуляторной установки в составе ГРПБ (Рисунок 1).

Рис. 1. Технологическая схема ГРПБ: 1, 41 — Датчик температуры; 2, 17, 34, 39 — Датчик давления; 3, 8, 16, 18, 26, 33, 35, 40, 45 — Клапан запорный игольчатый; 4 — Счетчик газа; 5, 9, 10, 13, 19, 20, 23, 27, 30, 36, 46, 47 — Кран шаровой; 6, 21, 24, 37 — Заглушка фланцевая поворотная; 7, 15, 25, 32, 44 — Манометр; 11, 28 — Датчик перепада давления; 12, 29 — Фильтр газовый с указателем перепада давления; 14, 31 — Регулятор давления со встроенным ПЗК; 22, 38 — Затвор дисковый поворотный; 42 — Клапан предохранительный сбросной (ПСК); 43 — Датчик срабатывания ПСК

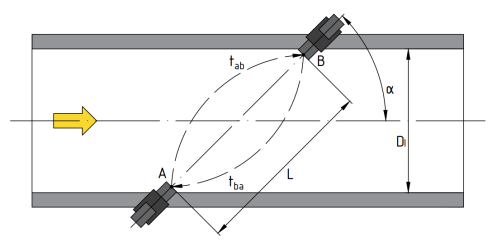

На входе газопровода стоят датчики давления (поз. 3) и температуры (поз. 1) газа для контроля входных параметров газа. После датчиков установлен ультразвуковой счетчик газа (поз. 4). Счетчик работает по принципу измерения разности времени распространения ультразвука по направлению потока и против движения потока (Рисунок 2).

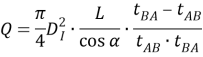

Скорость газа «v» рассчитывается из разницы между временем прохождения ультразвукового сигнала по направлению потока и против потока. Изменения скорости звука в результате колебаний давления или температуры при данном методе измерения не оказывают влияния на рассчитанное значение скорости газового потока. Вычисления проводятся по формуле:

|

|

(1.1) | ||||||

|

где: |

|

Рис. 2. Принцип работы ультразвукового счётчика газа

После счетчика трубопровод разветвляется на 2 линии редуцирования давления газа (А и Б). Газ на линиях А и Б проходит через фильтр газа. Параллельно с фильтром установлен дифференциальный датчик давления для определения забитости фильтра. Газ под давлением проводится к датчику по импульсным трубкам.

После фильтра газ поступает на регулятор давления. Регуляторы давления представляют собой устройства с пружинным приводом, которые контролируют давление газа за ними, поддерживая значение давления газа независимо от перепада давления до регулятора или расхода газа потребителями. В составе регулятора давления включен предохранительно-закрывающий клапан (ПЗК). Предохранительно-закрывающий клапан представляет из себя нормально открытую арматуру, закрывающуюся при достижении давления газа в контролируемой точке предельного высокого или предельного низкого давления. В ПЗК встроены датчики срабатывания для регистрации срабатывания ПЗК.

После газорегулятора установлены датчики давления для контроля параметров газа и качестве работы регулятора. После объединения двух нитей устанавливаются датчики давления и температуры на выходе ГРУ. После датчиков устанавливается предохранительно-сбрасывающий клапан (ПСК) для сброса газа в атмосферу и поддержания значения давления на выходе. После ПСК на свечи устанавливается датчик срабатывания ПСК для регистрации срабатываний.

Контрольно-измерительные приборы (КИП), установленные на ГРУ должны соответствовать ГОСТ 34670–2020 «Пункты редуцирования газа. Основные положения». Согласно данному стандарту, конструкция ГРП должна предусматривать возможность контроля текущих параметров входного и выходного давлений газа, перепада давления газа на фильтре и положения затвора отключающего клапана [3].

Литература:

- Физико-химические свойства природного газа. Методическое пособие [Текст]. — Челябинск: ОАО «Газпром», 2008. — 5 c.

- Колпакова, Н. В. Газоснабжение: учебное пособие [Текст] / Н. В. Колпакова, А. С. Колпаков. — Екатеринбург: Издательство Уральского университета, 2014. — 73 c.

- ГОСТ 34670–2020. Системы газораспределительные. Пункты редуцирования газа. Основные положения [Текст]: нормативно-технический материал Москва: [б.и.], 2020. — 9 с.