В статье дано описание возможных производственных дефектов тонкостенных деталей после глубокой вытяжки в условиях изменения величины зазора между контактными поверхностями формообразующих инструментов. Приведено сравнение процессов глубокой вытяжки деталей при различных скоростях движения пуансона.

Ключевые слова: глубокая вытяжка, листовая заготовка, пуансон, матрица, тонкостенная деталь, зазор, режим обработки.

Качество поверхностного слоя и точность пустотелых деталей, полученных методом вытяжки, зависят от ряда факторов: формы обрабатываемого материала и его свойств, режимов обработки, конфигурации формообразующих инструментов и др. С увеличением толщины листовой заготовки необходимо увеличивать усилие, действующее на пуансон и количество переходов операции. Величина движения пуансона вдоль рабочего отверстия вытяжной матрицы влияет на характер деформации материала листовой заготовки [1]. Изменение толщины детали на различных участках зависит от размеров рабочей части пуансона и рабочего отверстия вытяжной матрицы с учетом величины радиусных фасок (конструктивных элементов) [2]. Неправильная подготовка технологического процесса глубокой вытяжки тонкостенных деталей приводит к возможным производственным бракам. Исследование вытяжки тонкостенной детали при различных условиях обработки позволит дать рекомендации о технологичности процессов и устранению брака продукции.

Исследование было реализовано в компьютерных программах инженерного анализа. Объектами исследования явились построенные твердотельные модели листовой заготовки, пуансона, вытяжной матрицы и складкодержателя.

Высота вытяжной матрицы и длина пуансона составили 40 мм, величины радиусных фасок на рабочей части пуансона — 3 мм, в рабочем отверстии матрицы — 7 мм. Гофрообразование на поверхности вытягиваемой листовой заготовки устранялось складкодержателем (по условию задачи, для заготовок малой толщины) [3]. Матрица, пуансон и складкодержатель при выполнении процесса глубокой вытяжки не подвергались деформации.

Размеры контактных поверхностей формообразующих инструментов для каждого компьютерного эксперимента представлены в табл. 1.

Таблица 1

Размеры формообразующих инструментов

|

№эксперимента |

Наружный диаметр пуансона, мм |

Диаметр рабочего отверстия матрицы, мм |

Зазор между контактными поверхностями формообразующих инструментов, мм |

|

1 |

56 |

60 |

2 |

|

2 |

61 |

2.5 | |

|

3 |

62 |

3 | |

|

4 |

63 |

3.5 | |

|

5 |

64 |

4 | |

|

6 |

65 |

4.5 | |

|

7 |

66 |

5 | |

|

8 |

67 |

5.5 | |

|

9 |

68 |

6 | |

|

10 |

69 |

6.5 | |

|

11 |

70 |

7 |

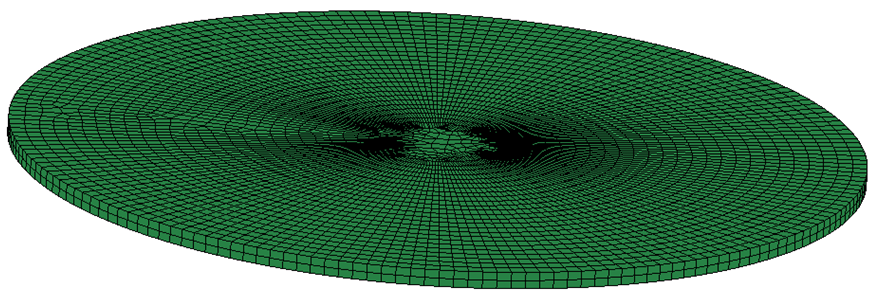

Для всех экспериментов принималась листовая заготовка наружным диаметром 95 мм и толщиной 2 мм. Твердотельная объемная модель листовой заготовки, разбитая на конечные элементы, представлена на рис. 1. Модель загружена из модуля ExplicitDynamics (AnsysWorkbench) в программу LS-DYNA.

Рис. 1. Твердотельная 3D модель листовой заготовки

Физические и механические свойства материала листовой заготовки (алюминиевый сплав Д16) были записаны в текстовом документе (рис. 2).

Рис. 2. Свойства материала листовой заготовки, записанные в k-file

Усилие вытяжки листовой заготовки принято величиной 20 кН, усилие прижатия складкодержателя к фланцу листовой заготовки — 6 кН. Пластическое деформирование материала листовой заготовки выполнялось в холодном состоянии.

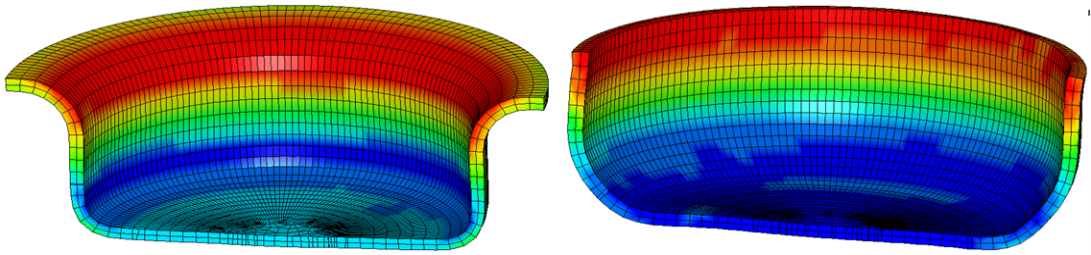

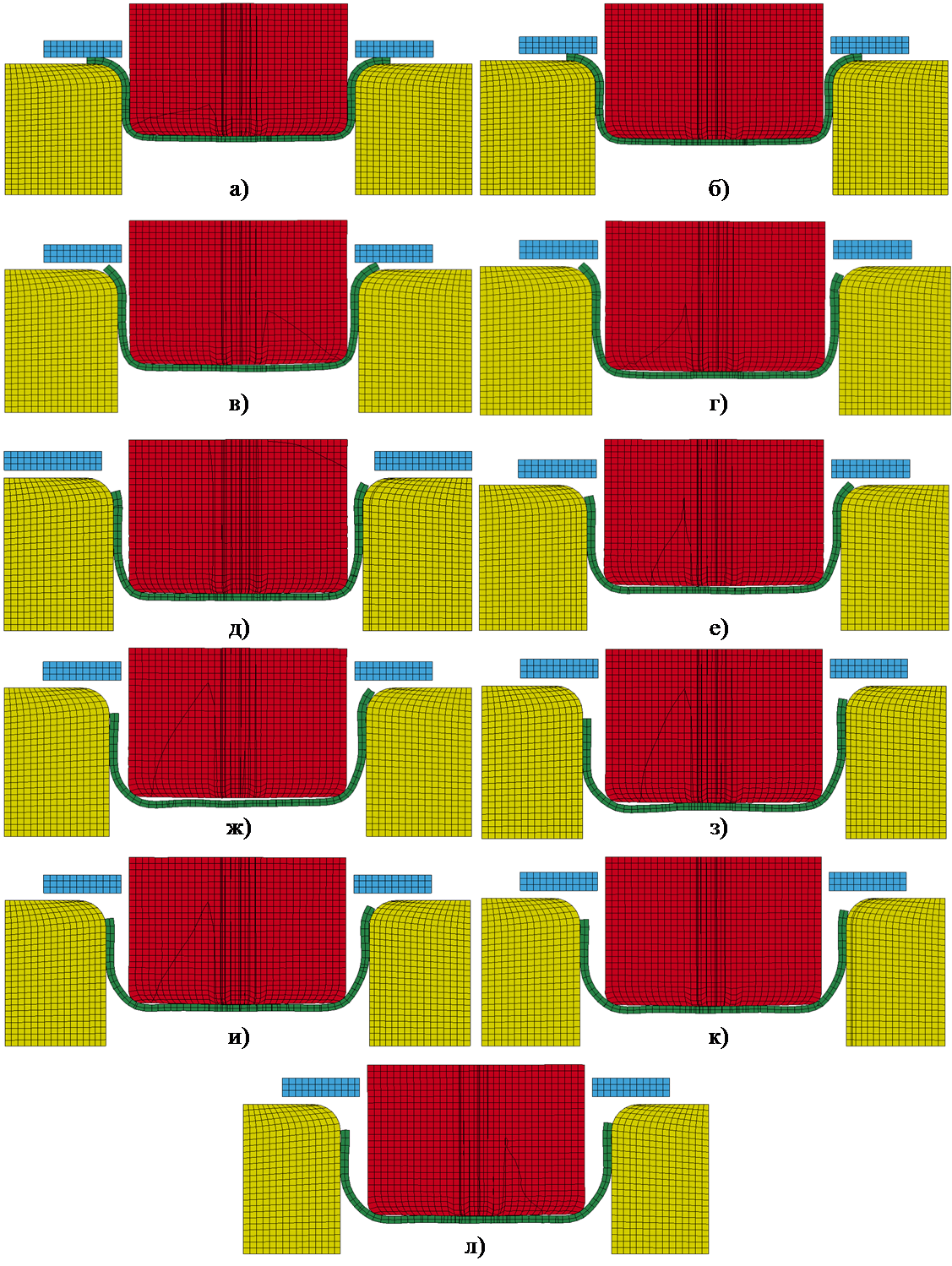

Результаты имитационного моделирования динамики процесса глубокой вытяжки тонкостенной детали представлены на рис. 4, а — л. При глубине вытяжки 24 мм и отсутствии зазора между листовой заготовкой и формообразующими поверхностями инструментов наблюдается резкое утончение толщины полой детали на участках радиусных фасок на рабочей части пуансона и в рабочем отверстии вытяжной матрицы. Движение пуансона прекращается, продавливание материала в рабочее отверстие вытяжной матрицы симметричное. Аналогично процесс глубокой вытяжки происходит при зазоре равном 0.5 мм. С увеличением зазора между листовой заготовкой и формообразующими поверхностями инструментов (1–4 мм) отмечается несимметричность вытяжки тонкостенной детали на всю высоту. Смещение детали происходит как слева, так и справа относительно рабочего отверстия вытяжной матрицы. Отскок тонкостенной детали при зазоре 2.5–3.5 мм характеризуется упругими деформациями, возникающими в материале. При наибольшем зазоре (4.5 и 5 мм) форма вытянутой тонкостенной детали получается правильной, однако величина радиуса изгиба (плавный переход боковой стенки в дно) будет увеличиваться. Контуры максимального сдвигового напряжения материала тонкостенной детали без зазора и с зазором 5 мм представлены на рис. 3. Красный цвет — максимальное значение напряжения.

Рис. 3. Контуры максимального сдвигового напряжения: слева — без зазора, справа — с зазором 5 мм.

Рис. 4. Процесс глубокой вытяжки полой детали при изменении величины зазора между контактными поверхностями формообразующих инструментов и неизменной скорости движения пуансона: а — 2 мм; б — 2.5 мм; в — 3 мм; г — 3.5 мм; д — 4 мм; е — 4.5 мм; ж — 5 мм; з — 5.5 мм; и — 6 мм; к — 6.5 мм; л — 7 мм.

Наибольшее сдвиговое напряжение материала детали при обработке без зазора между листовой заготовкой и формообразующими поверхностями инструментов составило 186.2 Н/мм2, с зазором 5 мм — 172 Н/мм2.

Выполнено сравнение отклонений от правильной формы тонкостенной детали при различных режимах обработки (величина зазора между контактными поверхностями формообразующих инструментов составляла 4.5 мм). Формы моделей тонкостенной детали после глубокой вытяжки на первом (условия описаны выше) и втором (увеличение скорости движения пуансона на 30 %) режимах обработки представлены на рис. 5 и 6, соответственно.

Рис. 5. Форма детали после вытяжки на первом режиме обработки

Рис. 6. Форма детали после вытяжки на втором режиме обработки

На основании полученных результатов компьютерного моделирования глубокой вытяжки тонкостенных деталей в условиях изменения технологического процесса можно сделать следующие выводы:

- Образование допустимого радиуса изгиба тонкостенной детали обеспечивается при соблюдении величины зазора между формообразующими поверхностями инструментов, равной от половины до удвоенной принятой толщины листовой заготовки.

- С увеличением скорости движения пуансона снижаются возможные отклонения от правильной формы тонкостенной детали (в виде несимметричного профиля).

Пояснения к рис. 2: mid — номер модели в сборочной единице, ro — плотность материала, e — модуль Юнга, pr — коэффициент Пуассона, sigy — предел текучести на растяжение, etan — касательный модуль упругости.

Литература:

- Chemezov D. A., Seliverstov V. S., Bayakina A. V., Zezina N. A. (2016) The influence of the magnitude of the radius chamfer in the die hole on the degree of deformation of the processed material and the productivity of the deep drawing process of the plate stock. ISJ Theoretical & Applied Science, 01 (33): 52–57.

- Chemezov D. A. (2015) Changing the wall thickness of the hollow detail during a shallow drawing of the plate stock. ISJ Theoretical & Applied Science 12 (32): 34–37.

- Chemezov D. A., Seliverstov V. S., Komisar A. S., Zezina N. A., Tyurina S. I. (2015) Stamping of the plate stock with blank holder: the character of the material deformation and calculation of the coefficient of elongation. ISJ Theoretical & Applied Science 11 (31): 101–107.