В cтатье приведены методы автоматизации технологического процесса раскроя, способы резки ткани швейных изделий. Дана характеристика автоматизированных комплексов разных форм, преимущества при использовании их в процессе производства швейных изделий.

Ключев ы е слова: деформация, автоматизация, термомеханика, ролик, раскрой, штамповка, ткань, сырьё, экспозиция.

The article provides methods for automating the technological process of cutting, methods for cutting fabric of garments. The characteristics of automated complexes of different forms, the advantages when using them in the production of garments are given.

Keywords: deformation, automation, thermomechanics, roller, cutting, stamping, fabric, raw materials, exposure.

Осуществление радикальных изменений в экономике страны, постепенный переход экономики республики от выработки сырья к производству конкурентоспособной продукции, расширение экспортного потенциала страны поставили новые задачи для каждого сектора производства. В частности, развитие швейной промышленности, обеспечение наших людей качественной, красивой одеждой — одна из важных задач, стоящих перед легкой промышленности. Конечно, для выполнения этих задач необходимо будет увеличить производство одежды, улучшить ее качество, создать новые высокоэффективные предприятия.

Механическая, химическая и тепловая энергия используются для резки ткани. В настоящее время различные методы пошива тканей используются на швейных и обувных фабриках. В зависимости от процесса воздействия на материал, режущий механизм можно разделить на 3 основных типа: механический, теплофизический и термомеханический, поэтому режущий механизм имеет механический, термический и термомеханический характер. В методе механической резки тканей материал последовательно деформируется и режется с помощью специальных инструментов (ролики, ножи и движущиеся ножи).

В теплофизическом методе материал сдвигается путем приложения энергии того же внешнего вида. Термомеханический метод использует несколько энергий для воздействия на материал. Давайте поговорим об основных особенностях методов раскроя тканей: они деформируются и режутся.

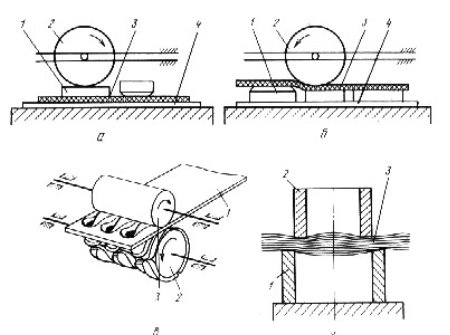

Рис. 1. Методы резки ткани.

В роликовом способе резки ткани в качестве рабочего инструмента используются резцы (рис. 1, а). Это означает, что резка выполняется параллельно или последовательно. Основным недостатком этого способа является то, что точность резания снижается при движении резцов относительно материала во время движения роликов. Качество сдвига может быть значительно улучшено следующим способом, т. е. скольжение резака относительно ткани значительно снижается, когда резак 3 перемещается вдоль ткани 3, размещенной на резцах 1, установленных на плите 4 (рис. 1, б).

В роликовом методе резка тканей осуществляется с помощью режущих валов 2 и зажимных валов 3 (рис. 1, в). Метод резки тканей на роликах чем-то похож на метод скольжения. В этом случае разрезаемая ткань пропускается между двумя вращающимися роликами- один из роликов будет разрезать, а другой будет давить на ткань. Лезвия собраны так, чтобы соответствовать деталям, которые нужно разрезать на режущем ролике. Преимуществ метода резки на роликах много, а именно-облегчает непрерывность технологических процессов, автоматизацию резки, автоматизацию удаления нарезанных частей и отходов, механизацию перемещения материала, но из-за сложности подготовки и восстановления режущих поверхностей валов этот метод не получил широкого применения в производстве.

В способе штамповки детали обуви вырезаются с помощью инструментов в форме пуансонов 2 и штампов 1 (рис. 1, г). Ткань помещается между матрицей 3 и пуансоном, обнажая пуансон 2. Этот метод также редко используется в легкой промышленности из-за низкой точности резки и деформации ткани, сложности заготовки.

В настоящее время также испытывается метод резки тканей в тонкой струе воды, которая распыляется под очень высоким давлением. Водные частицы (смесь воды и полимера) переносятся из сопла диаметром 0,075–0,3 мм со скоростью 350 м/с при давлении 70–350 МПа. Скорость резания составляет 0,4 м/с. Этот метод улучшает качество резки и может автоматизировать процесс резки.

Ткани также можно разрезать бесконтактным способом. Разница между ними заключается в том, что хотя ткань должна находиться в непосредственном контакте с механическими режущими инструментами, немеханический режущий инструмент не касается непосредственно ткани. Поэтому этот метод называется методом бесконтактной резки.

Актуальной задачей работников легкой промышленности является обеспечение наших людей качественной, доступной, современной, конкурентоспособной продукцией.

Для выполнения этих задач естественно использовать передовые методы и технологии, хотя сегодня технологии быстро развиваются во всем мире. К примеру, учеными Российского научно-исследовательского института машиностроения текстильной и легкой промышленности давно создан автоматический комплекс Атлант — автоматический тангенциально-ленточный антропомер.

Этот комплекс обнаруживает и отправляет до 3000 измерений человеческого тела на компьютер за полторы минуты. Экспозиция, с другой стороны, рисует желаемый размер заказанной модели одежды и обеспечивает наиболее удобный и оптимальный вариант пошива. Эти заданные значения подаются на полуавтоматическую резку лазером и полуавтоматическую резку ткани за несколько минут. Таким образом, процесс измерения и кроя автоматизирован.

В настоящее время существует множество автоматизированных проектов процесса пошива. Системы автоматического контроля ткани производятся немецкой компанией SIK и американской компанией Ford Moters. Комплекты дефектного контроля включают лазерное измерительное устройство, которое перемещается в поперечном направлении относительно открываемого рулона ткани. При такой режиме скорость достигает тридцати метров в минуту. В настоящее время полная автоматизация швейной промышленности более целесообразна для серийного производства одежды, в которых она производится партиями, а не штучно. Обновлять программу швейных машин легко и удобно. Программный раскрой текстильных тканей требует систем подготовки информации, учитывающих модель и размер одежды. Такая система была разработана в Костромском технологическом институте: «IPRAS» (Информационная подготовка раскраской автоматизированной системы). Техническая база этой системы состоит из вычислительных комплексов АРМ-М и Nairi — 4. Для каждой модели одежды в память экспозиции необходимо ввести следующую информацию: последовательность деталей, включенных в набор данной модели одежды, таблицы воспроизведения деталей по высоте и размеру, числовое представление контуров основных моделей.

Все виды работы системы IPRAS организованы с использованием специальных программ, в которых оператор и вычислительный комплекс взаимодействуют в диалоговом режиме. В этом случае оператор часто отвечает на вопросы компьютера. Внедрение робототехники в процесс раскроя позволяет кроить ткани шириной до 3,5 м, в то время как при ручном крое ткани не должны превышать ширину 1,6 м. Использование роботизированных швейных комплексов увеличивает производительность в десятки раз при производстве больших партий. Это создает высокоточные швы.

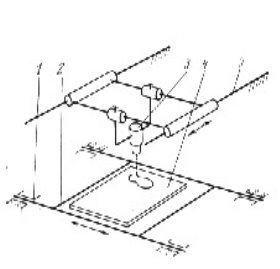

Рис. 2. Лазерный метод резки

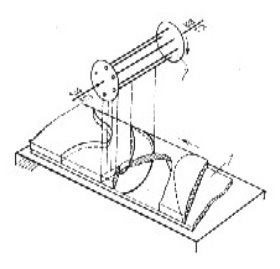

Рис. 3. Метод резки ткани с электрической искрой

Ряд научно-исследовательских институтов провели исследования на поверхности ткани путём лазерной резки. В этом способе оптический резак 3, который направляет лазерный луч на ткань 4, перемещается по направляющей 5 (рис. 2). Ткань движется перпендикулярно режущему слайду вдоль горизонтальной направляющей 1 вместе со столом 2. Оба движения выполняются с помощью программируемой системы управления шаговым электроприводом.

Метод плазменной резки использует микроплазменную дугу для нагрева и резки ткани. Этот метод в основном предназначен для резки однослойной ткани со скоростью 0,3 м/с. Другой метод резки тканей без контакта — это использование электрических искр. В способе резки электрической искрой на ткани, размещенной на пластине 1, проводится графитовая линия, к которой подключен электрод. Вторые электроды установлены на барабане 2. Когда на электрод подается ток высокого напряжения, ткань разрезается по всей линии графика (рис. 3).

В легкой промышленности в основном используются термомеханические методы, в которых используются тепло и механическая энергия. К ним относятся электротермический, высокочастотный ток и ультразвуковые методы. При электротермической резке используются режущие инструменты в виде резаков и проводов. В этом методе электричество преобразуется в тепловую энергию. Метод резки с использованием высокочастотного тока основан на воздействии высокочастотного электрического поля. Рабочий инструмент — электрод-резак срезают ткань с силой 7–10 Н под воздействием высокочастотного тока.

Таким образом, процесс резки тканей в швейной промышленности модернизируется и совершенствуется, что является важным технологическим процессом для качественного производства одежды.

Литература:

- Джураев, И. Рахмонов, Д. Мансурова. Динамика кривошипно-гусеничного механизма иглы от швейной машины // 2-я Международная инженерная конвенция: глобализация в растущих экономиках — наращивание потенциала. — Саудовская Аравия, 2007.-- Р. 762–766. Инженерия и технологии. Том 6, выпуск 10, октябрь 2019 г.

- А. Флерова. Технология и оборудования швейно-трикотажного производства. М., 1996.

- В. С. Лебедев. Технологические процессы машина и аппаратов в производствах бытового обслуживания. М., «Легкопромбытиздать», 1991.

- Т. А. Набалов. Оборудование обувного производства. М. «Легкопромбытиздать», 1990.