В статье рассмотрены основные направления интенсификации рабочего процесса землеройно-транспортных машин. Проведен обзор и анализ конструкции, патентно-технические решения в области совершенствования рабочих органов бульдозера.

Ключевые слова: землеройно-транспортные машины, бульдозерное оборудование, интенсификация рабочих процессов, копание грунта.

При выполнении земляных работ, землеройно–транспортные машины находят все большее применение в самых различных отраслях народного хозяйства, связанных со строительством дорожных, транспортных, водохозяйственных, гидротехнических, мелиоративных, промышленных, гражданских и сельскохозяйственных объектов. Это требует постоянного поиска новых решений, направленных на повышение эффективности использования этих машин.

Анализ тенденций развития землеройно-транспортных машин и современное состояние теории взаимодействия рабочих органов со средой позволяет сделать вывод о том, что дальнейшее повышение эффективности бульдозерных оборудований связано с интенсификацией рабочих процессов.

Интенсификация рабочего процесса бульдозеров осуществляется в основном методами: обеспечивающими снижение действующих сил сопротивления грунта на отвал, разработки конструкции рабочих органов, расширяющих область применения машин и увеличивающих производительность, а также снижающих затраты на единицу производимой продукции. Эффективность бульдозерного оборудования по снижению сил сопротивления достигается в основном за счет мероприятий, направленных на: облегчение последующего отделения грунта от массива; интенсификации процесса перемещения грунта по транспортирующей поверхности рабочих органов; снижения сил трения грунта о поверхность рабочих органов, контактирующих со средой; устранения залипания грунта на отвальной поверхности.

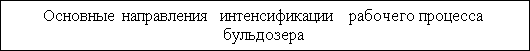

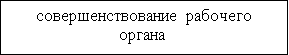

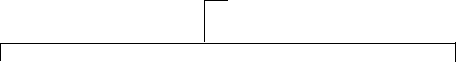

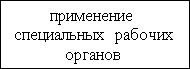

Интенсификация рабочих процессов бульдозеров (рис.1) главным образом может быть достигнута на основе создания принципиально новых методов воздействия на среду или путем дальнейшего усовершенствования рабочего процесса в границах традиционной технологической схемы.

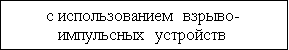

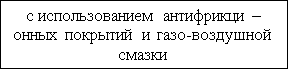

Исследованиям, основанным на базе новых методов воздействия на грунт, посвящены работы Т. Э. Аскарходжаева, В. И. Баловнева, Х. Н. Диметова, А. Б. Ермилова, А. И. Кузнецова, Н. Д. Каслина, М. А. Мирсадыкова, И. А. Недорезова, Л. А. Хмары и др. К этим направлениям относятся: применение в конструкциях бульдозерного оборудования взрыво-импульсных устройств, антифрикционных покрытий отвальной поверхности, с использованием эффектов вибрации и электроосмоса и т. д. Характерным эффектом для указанных методов интенсификации бульдозерного оборудования является существенное повышение производительности и снижение усилия копания. Проведенные теоретические и экспериментальные исследования [1], доказали перспективность этих методов, определены рациональные параметры новых рабочих органов. Однако, надо отметить, что эти методы не получили до настоящего времени широкого применения.

Это объясняется более высокими капитальными затратами на проектирование и производство, на техническое переоборудование промышленности, недостатками в конструктивной проработке новых конструкций и их более низкой надежностью.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

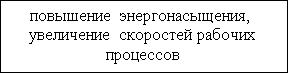

Рис.1. Основные направления интенсификации рабочего процесса бульдозеров

Интенсификация рабочего процесса, базирующегося на традиционных методах воздействия на среду с передачей энергии на рабочий орган через движитель, остается и в дальнейшем перспективным направлением повышения эффективности бульдозеров. В рамках этого направления осуществляются работы по повышению энергонасыщенности при неизменных других параметрах, увеличение единичной мощности и типоразмеров, а также совершенствования рабочего органа [2].

Энергонасыщение бульдозеров, при неизменных других параметрах в данное время обусловлено возможностью повышения производительности, главным образом за счет роста рабочих скоростей. Однако, в настоящее время в строительстве возможности скоростной интенсификации рабочих процессов, как на этапе транспортирования грунта, так и особенно копания, ограничены из-за ряда конструктивных и технологических факторов. К этим факторам в первую очередь относятся возможности существующих систем автоматического регулирования рабочих процессов и рост динамических нагрузок, действующих на узлы и элементы бульдозерного оборудования.

Одним из основных направлений повышения эффективности бульдозерных оборудований является пополнение парка бульдозеров машинами с большой мощностью.

Анализ научно-технической информации показывает, что по данным направлениям ведущими зарубежными фирмами ведутся значительные работы. В США и Японии созданы сверхтяжелые бульдозеры D11N «Caterpillar» (575 кВт), D575 «Komatsu» (858 кВт), находящиеся на разных стадиях жизненного цикла — от серийного производства до эксплуатационных испытаний. С ростом типоразмеров машин происходит снижение удельных эксплуатационных и капитальных вложений, повышается эффективность рабочего процесса, а также расширяется сфера применения — на разработке прочных скальных и мерзлых грунтов. Однако, для эффективного применения крупногабаритных машин требуются крупные объекты строительства. Также надо отметить, что увеличения типоразмеров землеройно-транспортных машин, в частности бульдозеров, на определенном этапе развития имеет пределы целесообразности.

На основе анализа научно-технической и патентной информации в области совершенствования рабочего оборудования бульдозеров, в рамках традиционной схемы воздействия на среду сделан вывод о том, что данное направление остается перспективным для интенсификации рабочих процессов. Актуальность вывода подтверждается постоянным появлением на мировом рынке бульдозеров с новыми или модернизированными рабочими органами.

Совершенствование рабочего органа бульдозера может быть достигнуто путем применения специальных рабочих органов, совершенствованием ножевой системы, а также совершенствованием профиля и формы отвала в плане.

Применение специального рабочего оборудования, соответствующего специфике объекта строительства и условиям эксплуатации является важным фактором интенсификации строительного производства, появление которого характеризует одну из особенностей развития землеройно-транспортных машин на современном этапе. Специализация нашла свое отражение в тенденциях развития рабочих органов бульдозеров, следствием чего явилось дальнейшее расширение номенклатуры бульдозерного оборудования. Расширение номенклатуры сменного бульдозерного оборудования для базы данного типоразмера, позволяет обеспечивать повышение производительности на отдельных грунтах, материалах и видах работ, что способствует расширению области применения бульдозеров.

К рабочим органам специального назначения относятся отвалы ковшового и ящичного типа, отвалы с челюстным захватом, со шнеком и специальные сферические отвалы увеличенного размера. Перечисленные виды бульдозерного оборудования используются для перемещения увеличенной призмы волочения и снижения потерь грунта в боковые валики.

Постоянное внимание уделяется созданию отвалов ковшового типа. Типичными для этого направления являются технические решения, предложенные в СНГ [3], США [4, 5], Англии [6], представляющих собой ковш или полуковш цилиндрической формы, установленный на бульдозер с возможностью осевого поворота после заполнения грунтом и опирающийся в процессе транспортировки на опорную лыжу или каток. Указанные особенности конструкции направлены на снижение сопротивления преодолеваемого тягачом, при перемещении призмы волочения и исключения потерь грунта. Несмотря на указанные преимущества, такие рабочие оборудования не нашли широкого применения в виду сложности конструкции, функционального дублирования скреперов.

Для разработки и перемещения слабых грунтов, а также сыпучих материалов на большие расстояния фирмами «Caterpillar» и «Balderson» (США) разработаны отвалы ящичного типа, применение которых позволяет снизить энергоемкость копания и повышает производительность в среднем 30–60 % за счет выноса участка резания грунта из-под зоны призмообразования.

Для работы в специфических условиях (например, под водой), перемещения материалов на значительные расстояния и других целей предлагаются отвалы с различными модификациями челюстного гидроуправляемого захвата. Применение подобных рабочих органов позволяет повысить эффективность рабочего процесса и сократить простои машины за счет расширения сферы их эффективного применения. Однако, оборудование бульдозера с челюстным захватом становится эффективным и экономически оправданным тогда, когда оснащение им либо позволяет выполнять широкий спектр дополнительных работ, либо когда наряду с добавлением какой-либо функции он интенсифицирует рабочий процесс самого бульдозера [7].

Для выполнения отдельных видов работ, например, засыпки траншей из кавальеров (при строительстве закрытых водоводов), целесообразно использовать специальные отвалы со шнеком.

С целью интенсификации рабочих процессов при разработке и перемещения материалов с малым удельным весом, фирмами «Komatsu» и «Caterpillar» производятся специальные сферические отвалы увеличенного размера. Для аналогичных целей фирма «Raygo Wagner» выпускает бульдозерное оборудование в виде совкового рабочего органа увеличенной емкости [8]. Указанная конструкция значительно снижает потери материала при транспортировке и сопротивление перемещению, но не может быть использована при планировке, возведении насыпей и ряде других операций.

Все рассмотренные конструкции бульдозерного оборудования специального назначения не имеют широкого применения в основном из-за узкой специализации и ряда других присущих им недостатков. Возможным путем интенсификации процесса копания отвалов бульдозера является совершенствование ножевой системы. К этим направлениям относятся отвалы с изменяемым углом резания и гибкой лобовой поверхностью, со ступенчатыми и косыми ножами, с дополнительным вынесенным вперед ножом и рабочие органы, оснащенные интенсификаторами процесса резания грунта.

Для улучшения возможности адаптации к эксплуатационным условиям, созданы рабочие органы в виде конструкций отвалов с изменяющимися углами резания и гибкой лобовой поверхностью [9, 10]. За счет регулировки угла резания и выбора оптимальных параметров установки ножа в зависимости от грунтовых условий, удается снизить энергоемкость процесса копания на 6–11 %. Определенный эффект дает применение отвалов с гибкой лобовой поверхностью. Рабочие органы подобного типа являются сложными механическими системами. Дальнейшее развитие данного направления предполагает создание автоматизированных систем управления с обратной связью и на этой основе разработки рабочих органов, самостоятельно адаптирующихся к эксплуатационным условиям.

Оснащение отвала со ступенчатым ножом, в том числе зубьями различной формы, позволяет разрабатывать тяжелый грунт, снижение горизонтальной составляющей сопротивления копанию, увеличение объема призмы, уменьшение потерь грунта в боковые валики, а также повышение стабилизации движения машины при уширенных отвалах. Использование в конструкции отвала дополнительных косоустановленных ножей [10], снижает энергоемкость резания грунта и соответственно силу сопротивления грунта копанию. Вместе с тем, применение косоустановленного ножа приводит к частичному сдвигу вырезанной стружки грунта в сторону от отвала, что приводит к ухудшению его удерживающей способности.

Для повышения эффективности бульдозера при разработке несвязных грунтов и сыпучих материалов, предлагается конструкция отвала с дополнительным вынесенным вперед ножом. Такой рабочий орган позволяет разделить процесс копания грунта на операции резания и призмообразования. Следует отметить, что такие рабочие органы не получили пока широкого распространения. Основная причина этого заключается в низкой надежности конструкции и возможности их работы только на однородных, легко разрабатываемых грунтах без каменистых включений.

Эффективность рабочего процесса может быть существенно повышена снижением энергоемкости процесса копания путем совершенствования профиля отвальной поверхности.

Результаты исследований показали, что при продвижении вырезанного пласта по отвальной поверхности происходит наиболее энергоемкий процесс, сопротивление которому достигает 50 % от общего. Для решения этой проблемы специалисты фирмы «Caterpillar» на основе результатов экспериментальных исследований пришли к выводу о целесообразности изменения профиля отвала традиционной конструкции. На всех моделях бульдозеров данной серии угол резания увеличен с 50 до 53°, угол наклона отвала увеличен на 3°, увеличен также и радиус его кривизны. В результате чего достигнуто значительное снижение энергоемкости копания и увеличение призмы волочения.

Фирма «Каеlblе-Gmeinder» применяет на бульдозерах PR-12 и PR-30 рабочий орган оригинальной конструкции, выполненной из трех изогнутых поверхностей разных радиусов кривизны, состыкованных по горизонтальным образующим. Продолжение нижней поверхности при этом лежит перед верхней, что по мнению фирмы, снижает трение грунта по отвалу, стабилизирует высоту приложения и направления результирующей силы сопротивления копанию.

Вопрос улучшения технологии рабочего процесса является одним из основных факторов интенсификации. Для достижения этой цели требуется совершенствовать помимо профиля, формы отвала в плане. Надо отметить, что реализовать единую рациональную форму отвала затруднительно, поскольку она должна изменяться в соответствии с характером грунтовых условий и видом земляных работ [11]. При этом форма отвала должна удовлетворять не только процесс копания, но и процесс перемещения грунта, так как она в значительной степени определяет эффективность работы бульдозера. В связи с этим, задача совершенствования профиля и формы отвала в плане требует комплексного изучения всего рабочего процесса бульдозера в целом.

Таким образом, в настоящее время одним из перспективных направлений интенсификации рабочего процесса бульдозеров остается совершенствование рабочего органа на основе традиционных методов воздействия на среду посредством подачи энергии базовой машины к отвалу через движитель. Реализация данного направления путем совершенствования формы отвала является наиболее целесообразным.

Литература:

- Диметов Х. Н., Сливинский Е. В., Фатрахманов Р. А. Модернизация отвалов бульдозеров, работающих в зоне орошаемого земледелия //Механизация хлопководства (Ташкент). -1992. № 3. С.7.

- Недорезов И. А. Интенсификация рабочих процессов землеройно-транспортных машин и совершенствование их рабочих органов //Исследование машин для земляных работ: Сб.науч.тр. /ВНИИтрансстроя. –М.:Транспорт, 1984. -134 с.

- А.с. 968211 СССР. Бульдозерное оборудование //Тарасов В. И. и др. –Опубл. В Б. И., 1982. № 39.

- Novel Techniques Give Dozers Powerfull Ripping Capabilities //Coal Age. -1986. № 3. –vol.91. –P.58–61.

- Пат. 451056 США. Тракторный отвал-ковш / Меаде В. –Опубл. 2.12.79, НК 37 –117.5.

- Пат. 1184675 Англия. Бульдозер-погрузчик /Ханес И. –Опубл. 18.03.70. МКИ ЕО2 3196.

- Баловнев В. И. Дорожно-строительные машины с рабочими органами интенсифицирующего действия. –М.:Машиностроение, 1981. -223 с.

- Пат. 579923 Швеция. Погрузочная машина /Эриксон С., Антиеболаг А. –Опубл. В Б. И., 1977. № 41.

- Фудзита Н. Современное состояние и тенденции развития бульдозеров //Кэнсецу кикай, 1986. № 9. С.57–61. Пер. с японского языка.

- А.с. 1101523 СССР. Рабочий орган землеройно-транспортной машины /Абдулгалиев М. и др. –Опубл. В Б. И., 1984. № 25.

- А.с. 1229272 СССР. Бульдозерное оборудование /Прпрян Л. Г., Григорян Ш. М., –Опубл. В Б. И., 1986. № 17.