В работе представлены результаты исследований влияния подачи, скорости резания и других параметров технологического процесса на величину параметров шероховатости поверхности при точении. Сравнительный анализ показателей подтверждает, что выбор режимов резания оказывает существенное влияние на качество обработанной поверхности. Результаты испытаний дают основание использовать полученную зависимость для практического применения степенной зависимости параметра шероховатости Ra и Rz при токарной обработке от режимов резания. Определены возможности управления процессом механической обработки для обеспечения требуемых параметров точности и качества обработки.

Ключевые слова : режимы обработки, поверхностный слой, шероховатость.

Качество деталей в машиностроении и приборостроении определяется допусками на размер, форму, взаимное расположение эле ментов детали и шероховатостью поверхности. Высота неровностей поверхностей влияет на неопределенность выполняемого размера детали. При общей тенденции ужесточения допусков на размер и форму деталей возрастает доля влияния шероховатости и волнистости в указанных допусках. Во время обработки на поверхности заготовки под действием процесса резания появляются следы обработки — неровности поверхности. Детали с геометрически идеальными поверхностями (номинальными) не могут быть выполнены, а детали, поверхность которых близка к совершенству, становятся очень дорогими. Следовательно, наличие неровностей на поверхностях деталей является неизбежным, а часто и необходимым для обеспечения функциональных свойств поверхности.

Шероховатость образованной поверхности прежде всего определяется методом обработки, поскольку в большинстве технологических ситуаций формируемые микронеровности можно считать следом режущего клина на обработанной поверхности. При обработке резанием величина, форма и направление микронеровностей зависят от режимов, схемы обработки и других факторов. Шероховатость влияет на прочность деталей, особенно работающих в условиях знакопеременной нагрузки. Впадины микропрофиля, являясь своеобразными надрезами поверхности, становятся зонами концентрации напряжений и приводят к образованию усталостных трещин. Особенно это сказывается в местах резкого перепада сечений детали. Коррозия возникает легче и распространяется быстрее на грубо- обработанных поверхностях. Шероховатость уменьшает фактическую площадь контакта, который происходит лишь по отдельным участкам сопрягаемых поверхностей в районе линии выступов. Поэтому шероховатость влияет на контактную жесткость сопрягаемых деталей, на условия смазки, трение, герметичность стыков и т. д.

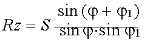

Например, при точении в процессе участвуют два движения (окружная скорость V и линейная подача S ), поэтому траекторией движения вершины резца относительно заготовки будет винтовая линия. Начав резание в т. А , резец вновь встретится с образующей цилиндрической поверхности только в т. В (рис. 1). Следовательно, не вся площадь поперечного сечения ABCD будет срезана, а только ее часть BEDC .

Чем меньше величина продольной подачи S , т. е. чем ближе точка В к точке А , тем меньше расчетная величина шероховатости.

Так, из схемы рис. 1 следует:

где и 1 — главный и вспомогательный углы резца в плане, град.

Рис. 1. Режимы резания и геометрия срезаемого слоя, поверхности: 1 — обрабатываемая; 2 — резания; 3 — обработанная

В пределах одного метода обработки, помимо подачи и геометрии режущего клина, заметное влияние на шероховатость оказывает и ряд других факторов. Например, при резании пластичных сталей на скорости 20–40 м/мин при прочих равных условиях высота микронеровностей достигает наибольшего значения. Это связано с образованием на режущей кромке инструмента нароста, состоящего из частиц обрабатываемого материала.

Разную шероховатость предопределяет и непостоянство жесткости в разных сечениях заготовки, обусловленное условиями ее закрепления. Так, при консольном закреплении шероховатость повышается в направлении свободного конца обрабатываемого вала, а при обработке длинных валов с поджатием задним вращающимся центром максимальная высота микронеровностей имеет место на середине их длины. Кроме того, при недостаточной жесткости технологической системы СПИЗ в целом значительная амплитуда вибраций ее элементов приводит к резкому увеличению микро и макронеровностей.

Помимо приведенных примеров на шероховатость обработанной поверхности влияют свойства материала заготовок (при резании конструкционных сталей шероховатость выше, чем при обработке твердых высокоуглеродистых), наличие смазочно-охлаждающих жидкостей (минеральные масла снижают шероховатость на 20–40 %) и ряд других факторов [1].

В настоящей работе представлены результаты исследований влияния подачи, скорости резания и других параметров технологического процесса на величину параметров шероховатости поверхности с целью определения возможности управления процессом механической обработки для обеспечения требуемых параметров шероховатости поверхности детали. Так, были проведены исследования по определению изменения параметров шероховатости поверхности детали диаметром Ø 48,3 мм из стали 45 после обработки на станке NH22 проходным резцом Т15К6. Геометрия инструмента: j = 45°, j 1 = 20°, a = 10°, g = 18°, r = 0,3 мм при подаче S = 0,04…0,2 мм/об, глубине резания t = 0,45…0,8 мм, при частоте вращения шпинделя 715–1575 об/мин. Исследования проводились с измерением сил резания. Параметры шероховатости Ra и Rz измерялись с помощью про-филометра-профилографа TR-200.

При относительно постоянной глубине резания ( t = 0,5…0,8 мм) и подаче ( S = 0,08 и S = 0,2 мм/об) произвели обточку 4 отдельных участков валика с различными скоростями резания. Значения фактически обеспечиваемых на станке режимов резания занесены в табл. 1.

Таблица 1

Значения фактически обеспечиваемых на станке режимов резания

|

№ образца |

Скорость резания, V , (м/мин) |

Подача, S , (мм/об) |

Сила резания, P z , H |

Глубина резания, t , (мм) |

Ra, мкм |

Rz, мкм |

|

1 |

3,98 |

0,08 |

145 |

0,5 |

1,91 |

9,05 |

|

6 |

1,81 |

0,08 |

210 |

0,75 |

2,11 |

9,36 |

|

5 |

1,81 |

0,2 |

450 |

0,8 |

4,94 |

14,05 |

|

8 |

3,04 |

0,2 |

390 |

0,65 |

5,06 |

15,26 |

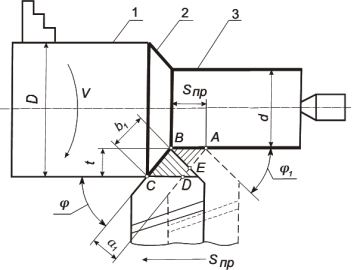

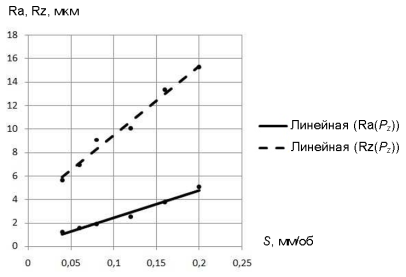

Результаты испытаний показывают, что при относительно постоянной глубине резания ( t = 0,5…0,8 мм) и подаче ( S = 0,08 и S = 0,2 мм/об) между шероховатостью Ra и Rz существует прямая зависимость от скорости резания V (рис. 2). С увеличением скорости резания шероховатость также увеличивается (с 1 до 5 мкм и с 9 до 15 мкм, Ra и Rz соответственно).

Рис. 2. Зависимость шероховатости Ra и Rz от скорости подачи S

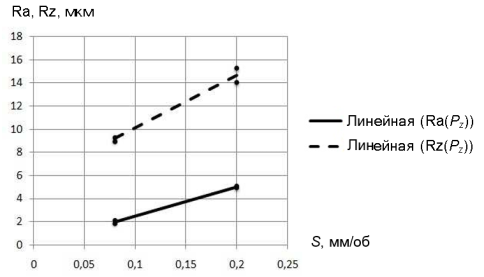

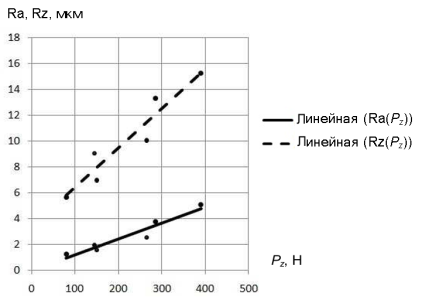

Рис. 3. Зависимость шероховатости Ra и Rz от силы резания P z

Аналогично можно наблюдать прямую зависимость между шероховатостью Ra и Rz и силой резания P z (рис. 3). С увеличением силы резания шероховатость напрямую увеличивается (с 2 до 5 мкм и с 9 до 15 мкм, Ra и Rz соответственно).

При относительно постоянных глубине резания (( а ) t =

= 0,45…0,55 мм; ( б ) t = 0,55…0,65 мм) и скоростях резания (( а ) V = 3,06 м/мин; ( б ) V = 3,98 м/мин) произвели обточку 6 участков валика с разными подачами (рис. 4).

Рис. 4. Зависимость шероховатости Ra и Rz от скорости подачи S

Значения фактических режимов резания занесены в табл. 2 и табл. 3.

Таблица 2

Значение фактических режимов резания образцов 7, 1, 2

|

№ образца |

Скорость резания, V , м/мин |

Подача, S , мм/об |

Сила резания, P z , H |

Глубина резания, t , мм |

Ra, мкм |

Rz, мкм |

|

7 |

3,98 |

0,04 |

80 |

0,45 |

1,23 |

5,63 |

|

1 |

3,98 |

0,08 |

145 |

0,5 |

1,91 |

9,05 |

|

2 |

3,98 |

0,16 |

285 |

0,55 |

3,76 |

13,32 |

Таблица 3

Значение фактических режимов резания образцов 4, 3, 8

|

№ образца |

Скорость резания, V , м/мин |

Подача, S , мм/об |

Сила резания, P z , H |

Глубина резания, t , мм |

Ra, мкм |

Rz, мкм |

|

4 |

3,06 |

0,06 |

150 |

0,55 |

1,55 |

6,95 |

|

3 |

3,06 |

0,12 |

265 |

0,6 |

2,51 |

10,04 |

|

8 |

3,06 |

0,2 |

390 |

0,65 |

5,06 |

15,26 |

Результаты испытаний показывают, что при относительно постоянных глубине резания (( а ) t = 0,45…0,55 мм; ( б ) t = 0,55…0,65 мм) и скоростях резания (( а ) V = 3,06 м/мин; ( б ) V = 3,98 м/мин) с увеличением подачи в 2 раза шероховатость Ra и Rz увеличивается приблизительно в 1,5 раза (рис. 5).

Рис. 5. Зависимость шероховатости Ra и Rz от силы резания P z

По результатам испытаний можно наблюдать, что с увеличением силы резания приблизительно в 1,8 раза шероховатость Ra и Rz увеличивается приблизительно в 1,5 раза.

Таким образом, параметры шероховатости поверхности зависят непосредственно от подачи резания, которая в свою очередь влияет на другие технологические факторы, такие как глубина резания, температура резания, сила резания. Наибольшее влияние на качество обрабатываемой поверхности оказывает подача, с уменьшением подачи качество обработки заготовки улучшается, неровностей меньше. С увеличением подачи в 2 раза шероховатость Ra и Rz увеличивается приблизительно в 1,5 раза, а сила резания приблизительно в 1,8 раз.

Глубина резания непосредственного влияния на шероховатость поверхности не оказывает. Ее косвенное влияние на обрабатываемую поверхность проявляется через вибрации, возникающие в технологической системе при увеличении сил резания, связанном с изменением глубины резания при обработке [2].

Литература:

1. Рыкунов А. Н. Технологические процессы в машиностроении: лабораторный практикум. — Рыбинск: Изд-во РГАТА, 2007. — 80 с.

2. Технология машиностроения: учебное пособие / В. И. Мура тов, А. Н. Преображенский, Б. Н. Хватов, В. Х. Фидаров. — Тамбов, 2003. — 128 с.