В данной статье авторами проанализированы производственные дефекты при изготовлении метизных деталей типа гаек и болтов, обосновано основная причина появления дефектов при изготовлении, методы контроля основных видов дефектов.

Ключевые слова: гайка, болт, дефект, контроль, производство, заготовка, метизы, рванины, трещины, выкрашивания, резьба.

В настоящее время, метизные детали имеют большой спрос на рынках, ведь все конструкции, изделии очень редко обходятся без каких-либо крепежных систем. Во время производства крепежных деталей, на различных этапах производства, могут возникать различные процессы дефектовки. В России, в настоящее время, процесс дефектов при производстве очень большой, и их следует устранять на этапах производства калиброванного проката.

Получаемые детали являются незаменимы во всех сферах строительства и машиностроения, для производства которых применяют различные специализированные технологии и оборудование. Популярность спроса на продукции из металла, которые являются незаменимым помощником при сборке любых элементов, рост конкуренции среди изготовителей, требуют увеличения качества изделий и эксплуатационной надёжности метизных изделий.

Для проверки качества готовых изделий по эксплуатационным характеристикам, изготовитель продукции производит испытание нескольких изделий из каждой партии. Если продукт соответствует нормам государственного стандарта, то партия идет на реализацию, если происходит неудовлетворение результатам испытания, партия бракуется. Самый распространённый и доступный метод контроля — визуальный. Все готовые изделия не должны содержать в себе различные дефекты, например:

— трещин (напряжения, штамповочных);

— раскатанных пузырей;

— разрывов металла;

— рябизны;

— складок;

— следов от инструмента;

— сколов;

— повреждений вершины резьбы;

— заусениц.

Максимально допустимые предельные величины дефектов указаны в ГОСТе. Для более точной проверки используются дополнительные методики, например, металлографическая (применяют метод глубокого травления поверхности, магнитные испытания), фотоэлектрический (для определения химического состава стали). При подозрении на низкое качество изделий, с целью создания доказательной базы для предъявления претензий физические, юридические лица могут инициировать тестовые испытания, проведение экспертизы. [1]

Главными критериями выступают нормы ГОСТов на определённый вид метизной продукции. При исследовании крепёжных изделий эксперты проверяют базовые технические характеристики:

— размеры резьбы;

— диаметр окружности, длину, глубину, ширину (выбор параметров зависит от вида метизного изделия);

— отклонение от симметричности.

В ходе проверки используются универсальные измерительные инструменты, шаблоны, контрольные матрицы, аттестованные с методиками измерения. [1]

Поверхностные дефекты практически не оказывают влияния на результаты механических испытаний при статическом нагружении. Однако дефекты поверхности горячекатаного проката (закаты, плены, риски, волосовины и пр.) способствуют появлению трещин, рванин, пор при дальнейшей пластической деформации методом волочения. Они остаются на поверхности после обжатия металла при прохождении его через волоки. Все перечисленные виды дефектов могут раскрываться при штамповке и термообработке в виде трещин, приводя к отбраковке готовых изделий. Поэтому при наличии значительного количества поверхностных дефектов калиброванный прокат, подготовленный по различным технологическим вариантам, даже с высокими значениями механических характеристик и имеющий оптимальную структуру, может оказаться совершенно непригодным для дальнейшего изготовления из него болтов методом холодной высадки. [2, С. 2]

В дальнейшем ходе работы хочется более подробно остановится на разных типах производственных дефектов метизных изделий.

В качестве основного дефекта метизных изделий хочется сказать о трещинах. Трещины представляют собой разрушения, возникающие на границах и внутри кристаллов, а также в месте расположения неметаллических включений, в результате перенапряжения металла в процессе обработки. Когда изделия с трещинами подвергаются нагреву, то поверхность трещины обычно покрывается окалиной.

Трещины напряжения могут возникнуть в процессе термической обработки вследствие термических и деформационных напряжений. Трещины напряжения обычно располагаются произвольно на поверхности изделия.

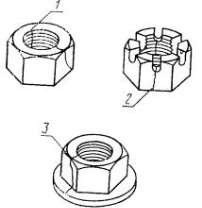

Рис. 1. Трещины напряжения: 1 — трещина напряжения в резьбе; 2 — трещина напряжения на поверхности под ключ; 3 — трещина напряжения, распространяющаяся на торцевую, боковую поверхности и фланец (бурт)

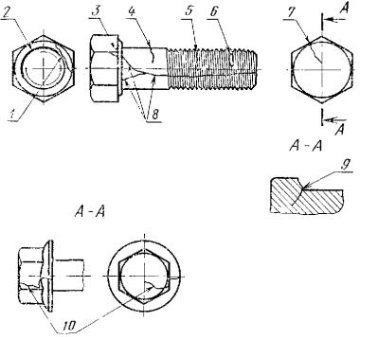

Рис. 2. Типичные трещины напряжения: 1 — трещина напряжения на опорной поверхности головки; 2 — трещина напряжения круговая на радиусе под головкой болта или винта; 3 — трещина напряжения на ребре шестигранника; 4 — трещина напряжения в поперечном направлении; 5 — трещина напряжения во впадине резьбы; 6 — трещина напряжения на вершине резьбы; 7 — поперечная трещина напряжения на торце головки, часто имеющая продолжение на стержне и на боковой поверхности головки; 8 — трещины напряжения в продольном направлении; 9 — трещина напряжения с радиальным проникновением внутрь радиуса под головкой; 10 — трещина напряжения.

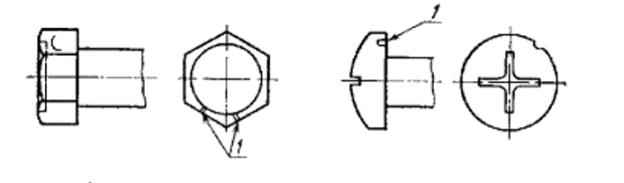

В качестве следующего дефекта можно выделить рванины, которые представляют собой открытые разрывы в металле и возникают в местах, которые больше всего подвергаются деформации. [3]

Рис. 3. Рванины: 1 — рванина

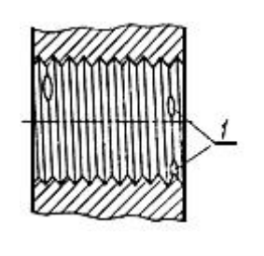

Еще немаловажным дефектом изделий зачастую выступает повреждение резьбы. Повреждения резьбы — это рванины или выкрашивания по профилю резьбы, образующиеся при операциях нарезки или накатки резьбы. [3]

Рис. 4. Повреждения резьбы: 1 — рванины или выкрашивания по профилю резьбы

В качестве заключения всего выше сказанного, хочется установить, что определяющим фактором прочности готовых метизных изделий является увеличение качества калиброванного проката повышенной прочности, механические характеристики которого сгруппировались на этапах термической и пластической обработки из горячекатаного проката. [3]

Литература:

- Специфика производства метизов и способы оценки качества изделий. — Текст: электронный// Stroylegko: [сайт]. — URL: https://stroylegko.com/prochee/specifika-proizvodstva-metizov-i-sposoby-ocenki-kachestva-izdeliy (дата обращения: 13.02.2023).

- Влияние поверхностного и структурного состояния на качество проката для болтов / А. А. Филиппов, Г. В. Пачурин, В. И. Наумов, Н. А. Кузьмин. — Текст: непосредственный // Фундаментальные исследования. — 2015. — № 10. — С. 77–82.

- Дефекты поверхности и методы контроля. — Текст: электронный // Электронный фонд правовых и нормативно-технических документов.: [сайт]. — URL: https://docs.cntd.ru/document/1200020764 (дата обращения: 13.02.2023).