В работе рассмотрены основные группы, характеризующие качество поверхностного слоя. Описаны преимущества поверхностного пластического деформирования. Приведены основные задачи, решаемые поверхностным пластическим деформированием.

Ключевые слова: качество, поверхностный слой, поверхностное пластическое деформирование.

В настоящее время экономика всех стран стремительно развивается, также и увеличиваются объёмы производства. Несмотря на увеличение объёмов, качество изделий не перестаёт падать, а постоянно улучшается, потому что потребителю необходимо изделие с долгим сроком службы, а поставщикам важна репутация их бренда. Существует огромное количество показателей качества, в данной статье рассмотрено качество поверхностного слоя детали.

Качество поверхностного слоя детали определяется совокупностью характеристик микрогеометрии их поверхности, физико-механического состояния и микроструктуры этого слоя, а также величиной и характером (знаком) остаточных напряжений [1, 3].

Таким образом, качество поверхностного слоя характеризуется тремя группами показателей [3].

1 группа характеризует микрогеометрию поверхности:

− высотные показатели: Ra-среднеарифметическое отклонение профиля, Rz-высота неровностей профиля по десяти точкам, Rmax-наибольшая высота профиля;

− шаговые показатели: Sm-средний шаг неровностей профиля;

− tp — относительная опорная длина профиля.

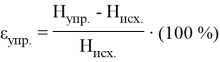

2 группа характеризует степень (интенсивность) упрочнения поверхностного слоя.

Этот показатель характеризует относительную величину повышения микротвёрдости поверхностного слоя относительно исходного состояния или сердцевины детали.

Кроме этого показателя важной характеристикой является глубина (толщина) упрочнённого слоя. Это условная величина, которая характеризует толщину слоя, в котором заметно повышение микротвёрдости.

Глубина упрочнённого слоя определяет также глубину распространения (залегания) остаточных напряжений. При обработке шариком глубина упрочнённого слоя = 0,3…0,8 мм, а величина остаточных напряжений сжатия = 400…750 МПа. При алмазном выглаживании глубина = 0,1…0,3 мм, величина остаточных напряжений сжатия = 500…750 МПа [1–3]. При обработке щётками эти показатели равны 0,04…0,08 мм и 600…1100 МПа соответственно.

3 группа: остаточные напряжения вповерхностном слое (их знак).

Остаточные напряжения — это такие напряжения, которые существуют и уравновешиваются внутри твёрдого тела после устранения причин, вызвавших их появление. По протяжённости силового поля различают остаточные напряжения первого, второго и третьего рода.

Остаточные напряжения первого рода (макронапряжения) охватывают области, размеры которых соизмеримы с размерами детали.

Остаточные напряжения второго рода (микронапряжения) распространяются на отдельные зёрна.

Остаточные напряжения третьего рода (субмикроскопические напряжения) относятся к искажения кристаллической решётки.

Напряжения второго и третьего родов дизориентированы и не проявляются в виде коробления детали.

При поверхностном пластическом деформировании, как правило, имеют место напряжения второго и третьего рода. Основными причинами остаточных напряжений являются неоднородность пластической деформации, температурный фактор, а также разность объёмов возникающих структур в результате фазовых превращений под воздействием пластических деформаций.

Остаточные напряжения характеризуются как величиной, так и характером (знаком). Повышение эксплуатационных характеристик детали может быть обеспечено лишь при наличии в поверхностном слое остаточных сжимающих (со знаком «-») напряжений. Наличие таких напряжений компенсирует возникновение в процессе эксплуатации деталей напряжений противоположного знака — растягивающих, которые способствуют возникновению новых либо «раскрытию» имеющихся в поверхностном слое микротрещин. Такие микротрещины являются причиной разрушения деталей. Сжимающие остаточные напряжения «подавляют» возникновение микротрещин.

Величина перечисленных показателей эффективности обработки при алмазном выглаживании и обработке шариком зависят от механических свойств материала детали и шероховатости её поверхности.

Однако наибольшее влияние на указанные показатели оказывают режимы поверхностного пластического деформирования, к которым относятся удельные силы деформирования или полная нагрузка и величина осевой подачи S [2]. При этом сила и подача зависят как от размеров рабочего тела (радиус сферы алмаза и диаметр шарика), так и от шероховатости исходной поверхности.

Характеризуя процесс алмазного выглаживания с позиции повышения качества поверхностного слоя, можно отметить, что его применение позволяет увеличить микротвёрдость поверхности закалённых деталей от 25 до 40 % при глубине упрочнённого слоя до 0,4 мм. Величина остаточных напряжений после алмазного выглаживания равна 500…1200 МПа.

При этом шероховатость поверхности закалённых деталей понижается почти в 8 раз с 0,32 мкм до 0,04 мкм, а не закалённых — с 2,5 мкм до 0,32 мкм.

Если поверхностный слой детали средней твёрдости (HRC 48…52) обкатывается шаром, то степень его упрочнения достигает 15–22 %. Глубина упрочнённого слоя = 0,5…0,8 мм, а величина остаточных напряжений = 750…850 МПа.

При обработке шариком, как и при алмазном выглаживании, формируется шероховатость, отличная от исходной, в частности Ra может быть уменьшена с 3,2 мкм до 0,4 мкм у деталей из сплавов средней твёрдости и от 0,8 мкм до 0,25 мкм у мягких сплавов и цветных сплавов (![]() .

.

В результате при поверхностном пластическом деформировании возможно решение следующих задач:

- Упрочнение поверхностного слоя и создание в нём остаточных напряжений сжатия;

- В технологии машиностроения применяются материалы, которые термически не упрочняются. Повышение их прочности и твёрдости может быть достигнуто в результате пластической деформации, которая всегда сопровождается деформационным упрочнением. Например, алюминиевые сплавы типа АО, АД, АД1, а также некоторые сплавы на медной основе.

- Отделка деталей (изменение микрогеометрии поверхности);

- Решается комплексная задача: калибровка поверхности (повышение точности поверхности). При применении алмазного выглаживания, обработки шариком и роликом в среднем диаметр вала уменьшается на 5–15 мкм.

Литература:

- Упрочнение поверхностей алмазным выглаживанием // cyberleninka. URL: https://cyberleninka.ru/article/v/uprochnenie-poverhnostey-almaznym-vyglazhivaniem (дата обращения: 22.11.2019).

- К вопросу об упрочнении поверхности деталей пластическим деформированием // cyberleninka. URL: https://cyberleninka.ru/article/v/uprochnenie-poverhnostey-almaznym-vyglazhivaniem (дата обращения: 11.12.2019).

- Смелянский М. В. Механика упрочнения деталей поверхностным пластическим деформированием. — М.: Машиностроение, 2002. — 300 с.