При изготовлении и эксплуатации деталей машин на их поверхностях образуются неровности и микронеровности, а слой металла, непосредственно прилегающий к поверхности, изменяет структуру, фазовый и химический состав, в нем возникают остаточные напряжения.

При эксплуатации поверхностный слой различных деталей подвергается наиболее сильному физико-химическому воздействию: механическому, тепловому, магнитоэлектрическому, световому, химическому и др. В большинстве случаев у деталей начинают ухудшаться служебные свойства поверхности: износ, эрозия, кавитация, коррозия, усталостные трещины и другие разрушения, развивающиеся на поверхности. Поэтому к поверхностному слою предъявляются обычно более высокие требования, чем к основной массе детали.

Следует отметить, что физико-механические свойства поверхностного слоя деталей изменяются при изготовлении, а затем – во время эксплуатации под воздействием силовых, температурных и других факторов.

Под действием циклических нагрузок наблюдается потеря работоспособности деталей, причиной которой является усталость материала. Многолетний опыт эксплуатации различных конструкций убеждает в том, что качество поверхности и геометрическая форма является одним главных факторов, определяющих усталостную прочность деталей. Наличие на поверхности детали, работающей в условиях циклической нагрузки, отдельных дефектов, шероховатости, резкие конструктивные элементы, способствуют концентрации напряжений, величина которых может превысить предел усталости металла.

Упрочняющие методы поверхностно-пластического деформирования (ППД) поверхностного слоя сильно влияют на усталостную прочность деталей: наклеп растягиванием или сжатием повышает усталостную прочность деталей машин до 40% в зависимости от вида пластической деформации. Существующие работы многих авторов доказали, что эксплуатационные свойства деталей машин достигаются упрочнением поверхностного слоя при помощи ППД и образованием до начала эксплуатации благоприятных начальных технологических остаточных напряжений.

С точки зрения энергетических возможностей и качественных изменений состояния деформируемого материала актуально применение динамических методов пластического деформирования: дробеструйный, виброударный, виброконтактный, гидродробеструйный, пневмодинамический, ротационный, ударная чеканка, ультразвуковой наклеп, гидрогалтовка дробью и др.

Одним из наиболее важных результатов обработки ППД является возникновение в металле остаточных напряжений сжатия. Причина возникновения остаточных напряжений сжатия заключается в том, что поверхностные слои металла увеличиваются в объеме при пластической деформации, а нижележащие слои препятствуют этому. Под воздействием остаточных напряжений сжатия оказываются верхние слои, а под воздействием остаточных растягивающих напряжений – нижние слои.

При обработке ППД улучшаются физико-механические свойства поверхностного слоя и изменяется микрорельеф поверхности в результате повышения предела текучести, твердости и сопротивления отрыву.

При ППД достигаемый эффект упрочнения деталей проявляется по-разному и приводит к значительному увеличению долговечности и повышению предела выносливости в коррозионно-активных средах за счет изменения микрорельефа поверхностного слоя и механических свойств.

Обработке ППД могут подвергаться не только все поверхности детали, но и отдельно участки концентраторов напряжений (отверстия, галтели, пазы).

Однако технологические процессы ППД и механической обработки наряду с вышесказанными преимуществами создают остаточные напряжения в виде неоднородного силового поля, которые вызывают усталостные трещины и коробление. Формирование неоднородного силового поля технологических остаточных напряжений проследить последовательно очень сложно, так как задача не имеет ни теоретического, ни экспериментального решения. Имеющиеся немногочисленные теоретические разработки базируются на определении начальных технологических остаточных напряжений в режиме «насыщения», который практически не меняет картину напряженно-деформированного состояния поверхностного слоя.

Начальные технологические остаточные напряжения зависят от рабочих и монтажных напряжений конструкции, которые должны учитываться при дифференцированном ППД поверхностного слоя.

Технологический метод гидродробеструйной обработки представляет эффективный и простой способ улучшения свойств поверхностного слоя деталей различной конфигурации. Эффективность этого метода заключается в способности повышать сопротивление усталости материала деталей при минимальных затратах, получать минимальную шероховатость поверхности с исключением насыщения поверхностного слоя абразивом, а также повышать износостойкость. Сжимающие остаточные напряжения повышают величину выносливости в несколько раз, а также долговечность.

Метод ППД – гидродробеструйное упрочнение, позволяет задать в поверхностном слое деталей, остаточные напряжения сжатия. Но применяя этот метод без определения напряженного состояния деталей, есть вероятность получения отрицательного результата упрочнения из-за возможного неравномерного распределения рабочих напряжений в них самих. Одним из способов определения напряженно-деформированного состояния является применение метода конечных элементов (МКЭ). При этом в технической литературе отсутствуют рекомендации эффективного использования методики на базе МКЭ, а также математического пути решения сходимости по МКЭ. При шаговом увеличении числа конечных элементов (КЭ) решение имеет сходимость только при большом количестве КЭ, стремящихся к бесконечности.

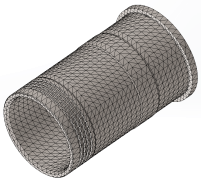

Для расчета напряженно-деформированного состояния деталей в общем случае применяется тетраэдральная форма конечных элементов (рисунок 1), позволяющая максимально использовать автоматизированный расчет с помощью ЭВМ.

![]()

Рис. 1 – Схема объемной разбивки МКЭ цилиндровой втулки с КЭ в виде тетраэдра.

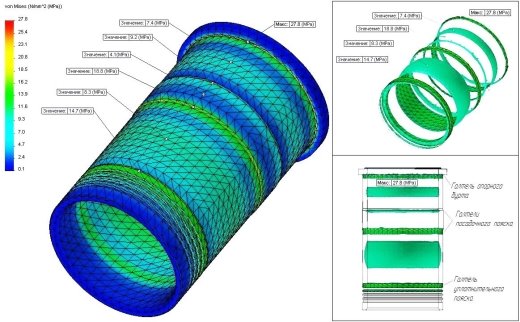

Расчеты выполняются в комплексной программе SolidWorks в модуле SolidWorksSimulation. Исходными данными являются: материал детали, схемы приложения нагрузок и закрепления детали на опорных поверхностях, аналогичные условиям монтажа.

Оценка напряженного состояния проводится по гипотезе формоизменения Рихарда фон Мизеса:

![]() (1)

(1)

гдеσx, σy, σz – главные напряжения в рассматриваемой точке тела.

В результате расчетов получаем картину эквивалентных напряжений от действия внешних воздействий (рисунок 2):

Рис. 2 – Расчетные эквивалентные напряжения в цилиндровой втулке от внешнего воздействия

Применение гидродробеструйного упрочнения в определенных зонах деталей, имеющих повышенную концентрацию напряжений, выявленных МКЭ, позволяет снижать эту концентрацию и тем самым повышать эксплуатационные показатели деталей.

Литература:

- Косырев С.П. Безотходные технологические методы повышения работоспособности элементов КШМ высокофорсированных дизелей / С.П.Косырев. — Балаково : Вирма, 1997. — 48 c.

- Синчурин Д.В. Повышение эксплуатационной надежности цилиндровых втулок высокофорсированных дизелей дифференцированным гидродробеструйным упрочнением: дис.... кан.тех.наук: 05.02.08 / Синчурин Денис Васильевич. — Саратов, 2014. — 138 c.