Аннотация: в работе рассмотрен метод обработки материалов алмазным выглаживанием. Приведены основные схемы алмазного выглаживания и области применения.

Ключевые слова: алмазное выглаживание, особенности, оборудование, применение.

Алмазное выглаживание является простым, эффективным и высокопроизводительным способом отделочной и упрочняющей технологии. Его суть заключается в пластическом деформировании поверхности обрабатываемой детали скользящим по ней инструментом — закреплённым в оправке алмазом.

Особенность этого способа является следствием физико-механических свойств рабочего тела — алмаза. Уникальность этих свойств проявляется в следующем [1]:

1) Сверхвысокая прочность алмаза, которая в 4–6 раз выше прочности (твёрдости) твёрдых сплавов; ![]() .

.

Высокая прочность и твёрдость позволяют создать в очаге пластической деформации большие удельные усилия. В сочетании с малыми размерами пятна контакта это позволяет передавать на обрабатываемую деталь небольшие полные усилия. Вот почему алмазное выглаживание, в отличии от других способов, применяют в первую очередь:

− для обработки твёрдых материалов и сплавов после их закалки (HRC 65…70);

− для обработки нежёстких деталей (полная сила мала).

2) Алмаз характеризуется малой адгезией (схватыванием) с обрабатываемыми материалами.

Следствием этого свойства является то, что взаимное скольжение поверхности детали и алмаза сопровождается малыми величинами коэффициента трения ![]() . Его величина зависит от твёрдости обрабатываемого материала и с уменьшением последней коэффициент трения возрастает.

. Его величина зависит от твёрдости обрабатываемого материала и с уменьшением последней коэффициент трения возрастает.

![]() для относительно мягких материалов;

для относительно мягких материалов;

![]() для твёрдых материалов,

для твёрдых материалов,

При этом температура в очаге пластической деформации на глубине не более 0,1 мм не превышает 200–3000С. Если скорость выглаживания больше 100 м/мин, то температура увеличивается и при скорости 500 м/мин может достигать 600–7000С (температура высокого отпуска).

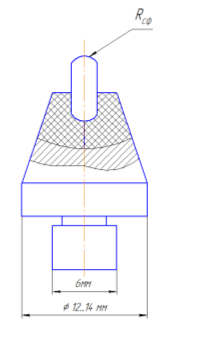

Для алмазного выглаживания различных материалов применяют стандартные алмазные наконечники с радиусом сферы рабочей части от 0,6 до 4 мм. Схема алмазного выглаживателя приведена на рисунке 1. Чаще всего радиус алмаза от 1,5 до 3,5 мм [1–2]. Чем больше радиус, тем меньше твёрдость обрабатываемой детали. Для закалённых сталей он меньше 1,5 мм; для мягких — 2,5…3,5 мм.

Рис. 1. Алмазный выглаживатель

Выполняя алмазное выглаживание, совместно или отдельно решают 3 задачи:

1) Выглаживание — то есть изменение микрогеометрии поверхности детали.

В зависимости от химического состава и механических свойств материала детали, а также в зависимости от режимов обработки можно достигать шероховатости обрабатываемой поверхности Ra от 0,08 мкм до 0,63 мкм. При этом относительная опорная длина профиля может составлять tр от 30 до 85 % на уровне 30 %. При тонком шлифовании этот показатель не превышает 1,5–15 %.

2) Упрочнение поверхностного слоя детали с целью увеличения её долговечности.

Для достижения такого упрочнения повышают величину удельных усилий деформирования и с этой целью на 15–40 % увеличивают полное усилие выглаживания, по сравнению с расчётным, и по возможности уменьшают радиус сферы применяемого алмазного наконечника. При этом степень упрочнения увеличивается на 25–40 % а глубина наклёпанного слоя может достигать 0,3–0,6 мм. Величина остаточных напряжений сжатия на поверхности детали достигает 1200 Мпа [2–3].

3) Калибрующая — размерная обработка.

Алмазное выглаживание позволяет повысить размерную точность обрабатываемой детали, уменьшив или увеличив диаметр на 5…15 мкм.

Существуют следующие схемы алмазного выглаживания:

- По жёсткой схеме;

- По нежёсткой схеме.

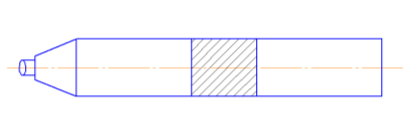

При выглаживании по первой схеме рабочий инструмент выполняется с державкой как у обычного токарного резца, жёсткость которого высока. Жёсткая схема приведена на рисунке 2.

Рис. 2. Жёсткая схема

Такую схему применяют в том случае, если обработка детали осуществляется с одного установа по схеме «токарная обработка + выглаживание». В этом случае биение детали минимально. Такая схема применяется редко.

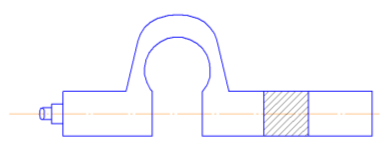

Во всех остальных случаях применяют упругое выглаживание. При упругом выглаживании обеспечивается постоянство силы выглаживания даже при биении детали за счёт снижения жёсткости оправки. Нежёсткая схема приведена на рисунке 3.

Рис. 3. Нежёсткая схема

![]() , где

, где

![]() — биение;

— биение;

![]() — коэффициент жёсткости системы;

— коэффициент жёсткости системы;

![]() — дополнительные усилия вследствие биения детали.

— дополнительные усилия вследствие биения детали.

Желательно выбирать жёсткость оправки оптимальной. С одной стороны, эта жёсткость должна быть такой, чтобы исключить вибрации в результате автоколебаний системы. С другой стороны, жёсткость оправки должна быть такой, чтобы (следуя формуле) обеспечить постоянство усилия и, вследствие этого, постоянство шероховатости.

Алмазное выглаживание выполняют на универсальном токарном оборудовании. В исключительных случаях на специализированных производствах применяют специальные автоматические станки (в подшипниковой промышленности).

Алмазное выглаживание не должно сопровождаться ударными нагрузками и вибрациями. Для успешного выполнения алмазного выглаживания необходимо обеспечить:

- Фаски на входе и на выходе соответствующих ступеней вала;

- Необходимо во всех случаях стремиться к минимальному радиальному биению детали;

- Алмазным выглаживанием не желательно обрабатывать прерывистые поверхности;

- Для уменьшения износа алмаза необходимо применять смазки более эффективные, чем указанные выше (олеиновая кислота, животный технический жир, а также специальные синтетические смазки с наполнителями в виде серы, графита и дисульфита молебдена).

Приведённые рекомендации применимы для отделки поверхности детали, когда решается основная задача — уменьшение шероховатости поверхности, которая неизменно сопровождается упрочнением поверхностного слоя. При необходимости решения задачи более интенсивного упрочнения поверхностного слоя режимы обработки меняются. В частности, увеличивают до 1,5 раз величину силы выглаживания, при этом для повышения производительности подача также может быть увеличена. Для упрочнения поверхностного слоя целесообразно применять наконечник с меньшим радиусом сферы.

Необходимо учитывать, что при калибровке диаметр вала после алмазного выглаживания уменьшается на определённую величину. Такое уменьшение зависит от шероховатости исходной поверхности, усилия выглаживания, твёрдости обрабатываемого материала.

Уменьшение диаметра вала в результате алмазного выглаживания определяется указанными факторами и составляет от 5 до 15 мкм.

Алмазное выглаживание в силу уникальных свойств алмаза (высокая прочности и малая адгезия) целесообразно применять, в первую очередь, для закалённых сталей и других относительно твёрдых материалов.

Кроме того, алмазное выглаживание (с малой величиной Rсф) целесообразно применять для нежёстких деталей из относительно твёрдых материалов.

Допустимая величина твёрдости обрабатываемой детали ![]() .

.

Литература:

- Упрочнение поверхностей алмазным выглаживанием // cyberleninka. URL: https://cyberleninka.ru/article/v/uprochnenie-poverhnostey-almaznym-vyglazhivaniem (дата обращения: 22.09.2019).

- К вопросу об упрочнении поверхности деталей пластическим деформированием // cyberleninka. URL: https://cyberleninka.ru/article/v/uprochnenie-poverhnostey-almaznym-vyglazhivaniem (дата обращения: 22.09.2019).

- Смелянский М. В. Механика упрочнения деталей поверхностным пластическим деформированием. — М.: Машиностроение, 2002. — 300 с.