В статье приведен расчет статической прочности и выносливости шатунных болтов.

Ключевые слова: шатунный болт, переменная нагрузка, податливость, статическая прочность, выносливость

The calculation of conrod bolts for static durability and endurance is given in the article.

Keywords: conrod bolt, variable loading, compliance, static durability, endurance

Шатунные болты — важные детали шатунно-поршневой группы. На болт действует сила предварительной затяжки, вызывающая в стержне болта и стягиваемой системе деталей постоянное усилие затяжки. В процессе работы на болты действуют нагрузки, которые меняются во времени и определяются внешней нагрузкой. Поэтому при расчете на прочность в качестве расчетных следует принимать такие из действующих нагрузок, которые в основном определяют прочность болта.

Осевые нагрузки являются основными нагрузками, для восприятия которых предназначены болтовые соединения. Расчет данных нагрузок следует вести прежде всего.

Внешние рабочие нагрузки в большинстве случаев могут быть определены расчетным путем, исходя из условий работы соединения и связанных с ним деталей. Такими нагрузками являются, например, инерционные усилия движущихся масс и т. д.

Затяжка болтового соединения вызывает в болтах растягивающие усилия; предварительная затяжка необходима для обеспечения нераскрытия стыка соединения, герметичности и т. п. [1].

Совместное действие затяжки и внешних усилий на болт представляет существенный интерес, так как усилие, возникающее при этом в стержне болта, определяет его прочность.

Нагрузка на болт изменяется от величины Т (предварительная затяжка) до значения Q после приложения внешней нагрузки Р, причем:![]() , где

, где ![]() — усилие, передающееся на болт от действия внешней нагрузки. Параметр

— усилие, передающееся на болт от действия внешней нагрузки. Параметр![]() является коэффициентом внешней нагрузки и показывает, какая часть внешней нагрузки дополнительно растягивает болт и определяется по формуле:

является коэффициентом внешней нагрузки и показывает, какая часть внешней нагрузки дополнительно растягивает болт и определяется по формуле:![]() .

.

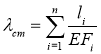

Податливость болта определяется по формуле:![]() .

.

Для определения податливости стержень болта разбивается на участки постоянного сечения. Податливость стержня (по участкам) определяется по формуле:

,

,

где: i — индекс участка болта длиной li и площадью Fi, Е — модуль упругости материала болта. Податливость резьбовой части болта λр может быть учтена на основе определения прогибов витков резьбы. Упрощенное выражение для податливости резьбовой части можно записать в виде:![]() , где: S — шаг резьбы; do и d — средний и наружный диаметры резьбы. Для приближенных расчетов можно использовать более простые формулы: при d/s = 6 ÷ 10, λр = (0,95 ÷ 0,80)/(dE); при d/s = 10 ÷ 20, λр = (0,80 ÷ 0,70)/(dE). Податливость головки болта λг приближенно определяется по формуле: λг = 0,15/(hE), где h — высота головки. Для длинных болтов податливостью резьбовой части на длине свинчивания λр и головки болта λг можно пренебречь.

, где: S — шаг резьбы; do и d — средний и наружный диаметры резьбы. Для приближенных расчетов можно использовать более простые формулы: при d/s = 6 ÷ 10, λр = (0,95 ÷ 0,80)/(dE); при d/s = 10 ÷ 20, λр = (0,80 ÷ 0,70)/(dE). Податливость головки болта λг приближенно определяется по формуле: λг = 0,15/(hE), где h — высота головки. Для длинных болтов податливостью резьбовой части на длине свинчивания λр и головки болта λг можно пренебречь.

Для определения податливости системы корпуса λk болтового соединения необходимо выделить зону сжатия внутри соединяемых деталей. Это можно сделать, используя построение встречных усеченных конусов влияния с началом их на внешних круговых очертаниях опорных площадок под головку болта и гайку. Угол при вершине конусов принимается одинаковым и равным 2α, где α = arctg 0,4 ≈ 220. Полученные внутри построенных конусов элементы шатуна и крышки, ограниченные конической поверхностью, плоскостью симметрии (между двумя болтами) и внешними очертаниями (при выходе конуса за пределы детали) представляют приближенно «тело сжатия», которое затем удобно разбить для проведения вычислений сечениями на отдельные призматические элементы. На основании найденных площади и податливости каждого элемента, податливость системы корпуса определяется суммированием по всем входящим элементам.

![]()

Из условия плотности стыка усилие затяжки может быть выбрано по соотношению: T = k(1-χ).P, где k — коэффициент затяжки; для переменной нагрузки k = 2,0 ÷ 4,5 [2]. На тело болта при его затяжке действуют крутящие нагрузки, создающиеся в результате трения поверхности витков нарезки пары (болт-гайка). Крутящий момент, действующий на болт, определяется по формуле: Mk = ξT.d, где ξ — коэффициент, зависящий от трения в нарезке. Значения ξ зависят от условий смазки и состояния поверхности. При чисто обработанных поверхностях и наличии смазки ξ = 0,06÷0,08. При чисто обработанных поверхностях без смазки и грубо обработанных поверхностях при наличии смазки ξ = 0,11÷0,13. У грубо обработанных поверхностей без смазки ξ = 0,15÷0,17 [3–6].

Расчет болта на статическую прочность. Опасным сечением болта при статическом нагружении является сечение стержня, имеющее наименьший диаметр. При действии на болт осевых нагрузок и крутящего момента запас по пластическим деформациям определяется по формуле:

![]()

где: σT — предел текучести материала болта; σ = Q/Fc — нормальное напряжение; τ = Mk/(0,2dc3) — касательное напряжение; dc и Fc — диаметр и площадь опасного сечения.

Обычно запас прочности по пластическим деформациям n = 1,5 ÷ 3,0.

Расчет болта на выносливость. Опасным сечением является сечение по внутреннему диаметру резьбы болта. Номинальные напряжения в опасном сечении по внутреннему диаметру резьбы определяются по формулам: σзат = T/ F1 (от затяжки) и σзат = χP/ F1 (от внешней нагрузки), где: F1 — площадь опасного сечения.

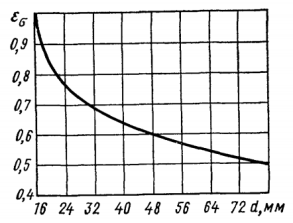

Коэффициент концентрации определяется по формуле:

(Kσ)б = Kσ / (βεσ), где: Kσ — коэффициент концентрации для болтовых соединений при растяжении-сжатии в зависимости от предела прочности (таб.1), εσ — коэффициент влияния абсолютных размеров (рис. 1), β = 1 при нарезании резьбы резцом без последующего упрочнения впадин.

Таблица 1

Значения Kσ для болтовых соединений при растяжении-сжатии

|

Предел прочности |

Метрическая резьба |

Дюймовая резьба |

|

40 |

3,0 |

2,2 |

|

60 |

4,0 |

2,9 |

|

80 |

4,8 |

3,5 |

|

100 |

5,2 |

3,8 |

Рис. 1. Коэффициент влияния абсолютных размеров для болта

Предел выносливости болта определяется по формуле:

σ-1б = σ-1p / (Kσ)б, где: σ-1p — предел усталости при растяжении-сжатии. Коэффициент чувствительности болта к асимметрии цикла определяется по формуле: (ψσ)б = ψσ / (Kσ)б, где: ψσ — коэффициент чувствительности материала к асимметрии цикла напряжений.

Коэффициенты запасов прочности по амплитуде nα и по максимальным напряжениям nmax определяются по формуле:

![]()

![]()

В правильно сконструированном болтовом соединении запасы прочности: nα = 2,5 ÷ 4,0; nmax = 1,25 ÷ 2,5.

Литература:

- Орлин А. С. и др. — Двигатели внутреннего сгорания. Конструкции и расчет. (том 2). М.: Машгиз, 1955. — 634 с.

- Биргер И. А., Иосилевич Г. Б. Резьбовые и фланцевые соединения. М. Машиностроение, 1990. — 368 с.

- Серенсен С. В. и др. Несущая способность и расчет деталей машин на прочность. М. Машиностроение, 1975. — 500 с.

- Балашов Б. Ф. Повышение сопротивления усталости деталей наклепыванием. Сб. «Повышение износостойкости и срока службы машин». — Киев: изд-во АН УССР 1960 г. – 125с.

- ГОСТ 25.504–82. Расчет и испытания на прочность. Методы расчета характеристик сопротивления усталости.

- ГОСТ 2789–90. Шероховатость поверхности. Параметры и характеристики.