This article is devoted to analysis of problems arising in SMT Assembly during reflow soldering at each stage of the process. The causes of defects of soldered connections, recommendations on their elimination.

Key words: surface mount, defects, reflow soldering

Поверхностный монтаж печатных плат появился в 60-х годах XX века и получил широкое развитие в конце 80-х годов. Данная технология является наиболее распространенным на сегодняшний день методом конструирования и сборки электронных узлов на печатных платах. Основным ее отличием от «традиционной» технологии монтажа в отверстия является то, что компоненты монтируются на поверхность печатной платы, однако преимущества технологии поверхностного монтажа печатных плат проявляются благодаря комплексу особенностей элементной базы, методов конструирования и технологических приемов изготовления печатных узлов.

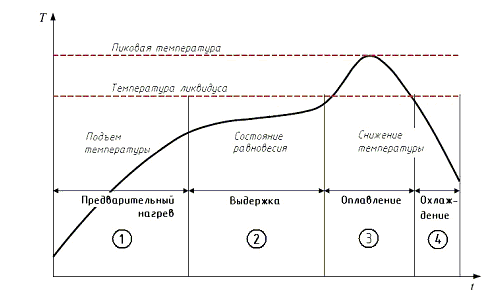

Оплавление паяльной пасты является основным методом соединения при сборке печатных узлов по технологии поверхностного монтажа. При правильной технологии процесса пайка оплавлением обеспечивает высокий выход годной продукции и низкую себестоимость. Температурный профиль пайки является наиболее важным фактором, определяющим уровень дефектов оплавления. Типичный температурный профиль пайки представлен на рисунке 1.

Рис. 1. Температурный профиль пайки оплавлением

Как видно из рисунка, температурный профиль состоит из четырех основных стадий: предварительный нагрев, стабилизация (зона температурного выравнивания), оплавление, охлаждение. Каждая из стадий оказывает влияние на результаты пайки и наличие дефектов.

Стадия предварительного нагрева.

Данный этап позволяет снизить тепловой удар на электронные компоненты и печатные платы. В процессе предварительного нагрева происходит испарение растворителя из паяльной пасты.

При использовании паяльных паст для «свинцовой» технологии (на основе сплавов Sn62/Pb36/Ag2 и Sn63/Pb37) предварительный нагрев рекомендуется осуществлять до температуры 95–130 °С, скорость повышения температуры для традиционного профиля 2–4 °С/с, для нового — 0,5–1 °С/с.

Возможные дефекты пайки, возникающие в результате неправильной технологии предварительного нагрева, а также способы их предотвращения представлены в таблице 1.

Таблица 1

Дефекты, возникающие на стадии предварительного нагрева

|

Дефект |

Причина |

Способ предотвращения |

|

Расползание пасты |

Снижение вязкости при увеличении температуры |

Медленное нарастание температуры для постепенного испарения растворителей до слишком сильного снижения вязкости |

|

Образование перемычек |

Расползание пасты | |

|

Образование бусинок припоя |

Интенсивная дегазация флюса |

Медленное нарастание температуры перед оплавлением для снижения интенсивности газовыделений из паяльной пасты |

|

Капиллярное затекание припоя |

Температура выводов больше, чем температура печатной платы |

Медленное нарастание температуры, чтобы позволить плате и компонентам достичь одинаковой температуры перед оплавлением припоя; более интенсивный нагрев снизу |

|

Эффект «надгробного камня» |

Неравномерное смачивание с разных концов чип-компонента |

Медленное нарастание температуры вблизи точки плавления припоя для минимизации разброса температур около чип-компонента |

|

Сдвиг компонента | ||

|

Образование шариков припоя |

Разбрызгивание припоя |

Медленное нарастание температуры для постепенного нарастания растворителей в паяльной пасте и влаги |

|

Плохое смачивание |

Чрезмерное окисление |

Минимизация подводимого тепла до достижения температуры пайки (минимизация зоны стабилизации или использование профиля с линейным нарастанием от комнатной температуры до точки плавления припоя) для снижения окисления |

|

Образование пустот |

Чрезмерное окисление | |

|

Оставшиеся составляющие флюса имеют слишком высокую вязкость |

Профиль пайки с более низкой температурой для того, чтобы сохранить большее количество растворителя в оставшемся флюсе | |

|

Отсутствие контакта |

Капиллярное затекание припоя на выводы компонентов |

Медленное нарастание температуры, чтобы позволить плате и компонентам достичь одинаковой температуры перед оплавлением припоя; более интенсивный нагрев снизу |

|

Отсутствие смачивания |

см. «плохое смачивание» |

Стадия стабилизации.

Стадия стабилизации позволяет активизировать флюсующую составляющую и удалить избыток влаги из паяльной пасты. Повышение температуры на этой стадии происходит очень медленно. Стадию стабилизации также называют стадией температурного выравнивания, так как эта стадия должна обеспечивать нагрев всех компонентов на плате до одинаковой температуры, что предотвращает повреждение компонентов за счет теплового удара.

Максимальная активация флюса происходит при температуре около 150 °С. Рекомендуемое время стабилизации для традиционного профиля составляет 90–150 с. В новом профиле время стабилизации 30 с считается достаточным. В конце зоны стабилизации температура обычно достигает 150–170 °С.

Стадия оплавления.

На стадии оплавления температура повышается до расплавления припоя пасты и происходит формирование паяного соединения.

Для образования надежного паяного соединения максимальная температура пайки должна на 30–40 °С превышать точку плавления паяльной пасты и составлять 205–225 °С (на плате). Время, в течение которого печатная плата находится выше точки плавления (179–183 °С), должно быть в пределах 30–90 с, предпочтительно не более 60 с. Скорость повышения температуры в зоне оплавления должна составлять 2–4 °С/с.

Стадия охлаждения.

Для обеспечения максимальной прочности паяных соединений скорость охлаждения должна стремиться к максимально допустимой. Рекомендуемая скорость охлаждения 3–4 °С/с до температуры ниже 130 °С. В результате нарушения температуры и времени охлаждения могут возникнуть дефекты, представленные в таблице 2.

Таблица 2

Дефекты, возникающие на стадии охлаждения

|

Дефект |

Причина |

Способ предотвращения |

|

Рост интерметаллических соединений |

Слишком высокий уровень подводимого тепла выше точки плавления припоя |

Снижение максимальной температуры, сокращение продолжительности стадии пайки |

|

Крупнозернистая структура |

Эффект отжига из-за низкой скорости охлаждения |

Более быстрое охлаждение |

|

Растрескивание компонента |

Слишком высокое внутреннее напряжение из-за высокой скорости изменения температуры |

Невысокая скорость изменения температуры |

|

Отслоение припоя или контактной площадки |

Большое механическое напряжение из-за несоответствия коэффициентов теплового расширения |

Более медленное охлаждение |

Заключение.

Профиль пайки разрабатывается на основе анализа механизмов возникновения дефектов для оптимизации эффективности пайки. Медленное нарастание температуры желательно для минимизации расползания паяльной пасты, образования перемычек, эффекта надгробного камня, сдвига компонентов, капиллярного затекания припоя на вывод, образования перемычек, образования бусинок припоя, образования шариков припоя и растрескивания компонентов. Минимальная продолжительность стадии стабилизации снижает вероятность появления пустот, плохого смачивания, образования шариков припоя и отсутствия контакта. Медленное охлаждение уменьшает вероятность отслоения припоя или контактных площадок.

Таким образом, оптимальный профиль требует медленного нарастания температуры до 180 °С, дальнейшего нарастания температуры до 186 °С примерно за 30 с, затем быстрого повышения температуры до 220 °С и интенсивного охлаждения.

Литература:

- Нинг-Ченг Ли. Технология пайки оплавлением, поиск и устранение дефектов: поверхностный монтаж, BGA, CSP и flip chip технологии. — М.: ИД «Технологии», 2006 г., 392 с.

- Архипов А. В. Технологии поверхностного монтажа: электрон. учеб. пособие — Самара, 2011 г., 85 с.