В статье представлено исследование усталостных характеристик материала винта с упорной резьбой при его многократном нагружении на основании анализа напряженно-деформированного состояния и расчета запаса прочности изделия.

Ключевые слова: виток, напряжение, винт, усталость материала.

Грузовые винты с упорной резьбой применяются в условиях передачи значительного одностороннего осевого усилия [1]. Характерной особенностью упорной резьбы является профиль — несимметричная трапеция, которая одной боковой стороной образует рабочий угол профиля 3°. Наибольшему износу, в процессе эксплуатации механизма винт — гайка, будут подвергаться рабочие боковые стороны витков упорной резьбы. Величина износа витков будет зависеть от физико-механических свойств и термической обработки материалов деталей входящих в пару (винт и гайка), качества и точности изготовления резьбовых деталей, геометрии витка (радиус закругления впадины резьбы) и других факторов.

В результате многократного действия на деталь переменной нагрузки происходит процесс постепенного накопления повреждений приводящих к изменению свойств материала, образованию трещин, их развитию и последующему разрушению за определенное время [2]. Прогноз работоспособности винта с упорной резьбой до усталостного разрушения витков, с учетом величины шага, эффективно и с высокой достоверностью можно определить, применяя современные компьютерные программы инженерного анализа.

Расчет на усталость винта с упорной резьбой выполнялся способом имитационного моделирования процесса нагружения рабочей боковой стороны витка в модулях «Динамический анализ», «Статический анализ» и «Усталость (постоянная амплитуда)» программной среды SolidWorks. Объектом исследования на усталость являлся винт (с упорной резьбой) наружным диаметром 32 мм, общей длиной 120 мм и шагом резьбы 6 мм. Остальные размеры элементов витка винта были рассчитаны в соответствии с ГОСТ 10177–82 [3]: средний диаметр резьбы — 27,5 мм; внутренний диаметр резьбы — 23 мм; рабочая высота профиля — 4,5 мм; ширина вершины и впадины профиля — 1,583 мм. Материал винта — конструкционная сталь со следующими физико-механическими свойствами: плотность — 7700 кг/м3; предел текучести — 620,42 Н/мм2; предел прочности при растяжении — 723,82 Н/мм2; модуль упругости — 210000 Н/мм2; коэффициент Пуассона — 0,28; модуль сдвига — 79000 Н/мм2.

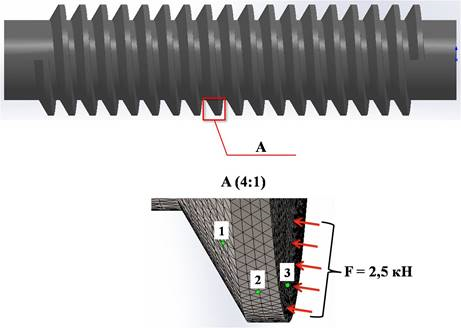

Построенная объемная твердотельная модель винта с упорной резьбой представлена на рис. 1.

Рис. 1. Объемная твердотельная модель винта с упорной резьбой (сверху) и выносной элемент (снизу) отображающий форму витка

Сетка на витке — разбиение исследуемых поверхностей витка винта на элементы (66687). Размер элемента влияет на точность полученных результатов. На рис. 1 обозначены: F — величина прикладываемой нагрузки; стрелки — направление прикладываемой нагрузки; 1, 2 и 3 — расположение контрольных точек на поверхностях витка, по которым получены результаты на всем временном диапазоне моделирования процесса. Процесс выполнялся при комнатной температуре (22 °C). Длительность действия нагрузки на рабочую боковую сторону витка — 5 с.

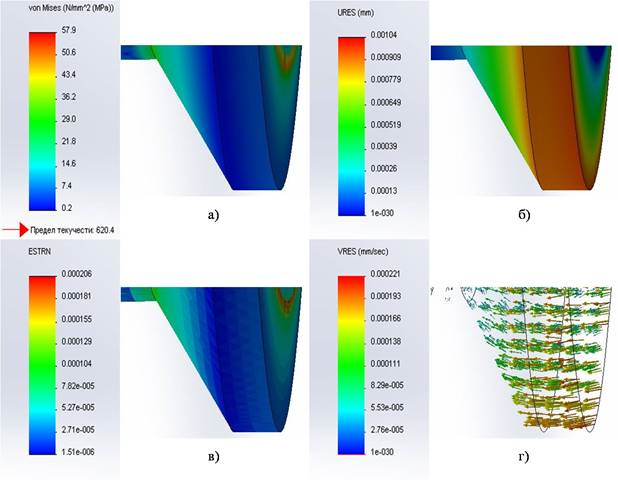

Результаты моделирования в модуле «Динамический анализ» представлены в виде эпюр (рис. 2), которые характеризуют напряженно-деформированное состояние витка винта, и зависимостей первого, второго и третьего главных напряжений материала в контрольных точках 1–3 от времени приложения нагрузки (рис. 3–5). Решение производилось в программе FFEPlus методом повторов NR (Ньютон-Рафсон). Решающая программа FFEPlus является итеративной, т. е. решение уравнений способом аппроксимации, где в каждой итерации предполагается решение, а связанные с ним погрешности подсчитаны. Повторы продолжаются до тех пор, пока погрешности не становятся приемлемы.

Рис. 2. Напряженно-деформированное состояние витка винта после 5 секунд нагружения: а — эпюра эквивалентного напряжения von Mises; б — эпюра результирующего перемещения; в — эпюра результирующей деформации; г — эпюра результирующей скорости перемещения (эпюра векторов)

Наиболее напряженные участки сосредоточены у впадины рабочей боковой стороны витка винта. Максимальная величина напряжения von Mises составляет 57,9 Н/мм2. Т. к. предел текучести материала равен 620,42 Н/мм2, то предельно допустимая нагрузка на виток винта, при котором не происходит разрушение, будет составлять 25 кН. Деформации отмечены на боковых сторонах витка ближе к внутреннему диаметру резьбы.

Наибольшее результирующее перемещение (в трех направлениях) материала витка от исходного положения наблюдается у вершины, наименьшее — у впадины. Стрелками различных цветов, на эпюре результирующей скорости перемещения, указываются направление и величина исследуемого параметра.

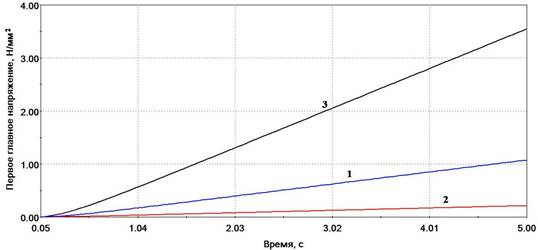

Рис. 3. Зависимости изменения величины первого главного напряжения материала в контрольных точках 1–3 (см. рис. 1) от времени приложения нагрузки на виток винта

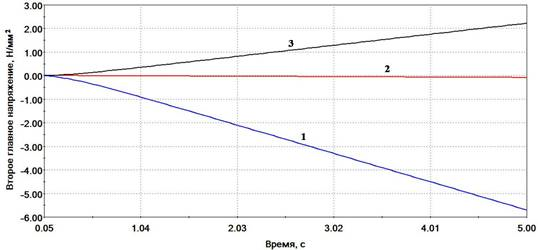

Рис. 4. Зависимости изменения величины второго главного напряжения материала в контрольных точках 1–3 (см. рис. 1) от времени приложения нагрузки на виток винта

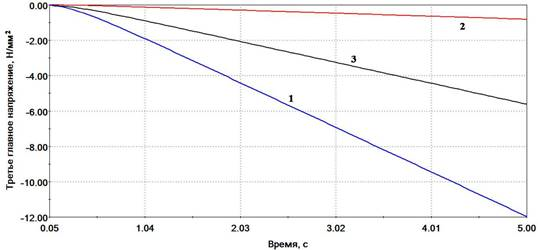

Рис. 5. Зависимости изменения величины третьего главного напряжения материала в контрольных точках 1–3 (см. рис. 1) от времени приложения нагрузки на виток винта

Характер напряженного состояния определяется изменением величин главных нормальных напряжений (касательные напряжения в данном исследовании не учитывались) материала. Значения первого главного напряжения (координатная ось X) в контрольных точках положительны, материал подвергается растягивающему воздействию. Наибольшая величина первого главного напряжения наблюдается в контрольной точке 3 на рабочей боковой стороне витка с углом профиля 3°. Значения второго главного напряжения (координатная ось Y) в контрольных точках и положительны и отрицательны, т. е. происходит и растяжение в контрольной точке 3 и сжатие материала в контрольных точках 1 (боковая сторона витка с углом профиля 30°) и 2 (вершина витка). Значения третьего главного напряжения (координатная ось Z) в контрольных точках отрицательны. Максимальное сжатие материала определено в контрольной точке 3 на 5 с действия нагрузки.

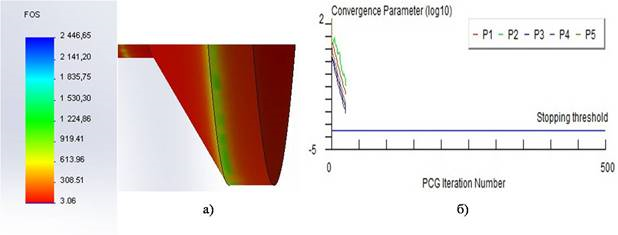

Результаты расчета запаса прочности материала витка винта представлены на рис. 6. Решение выполнялось в модуле «Статический анализ» h-адаптивным методом с целевой точностью 98 % и максимальным количеством циклов 3.

Рис. 6. Результаты расчета запаса прочности материала по критерию максимального напряжения von Mises: а — эпюра распределения запаса прочности (коэффициент); б — график сходимости результатов решения

Нахождение значений коэффициента запаса прочности по критерию максимального напряжения von Mises позволяет судить о надежности витка и изделия в целом. Этот критерий определяет, что пластичный материал начинает растягиваться, когда эквивалентное напряжение достигает предела текучести материала. В соответствии с эпюрой минимальное значение коэффициента запаса прочности составляет 3,1. Это указывает на то, что материал при данных условиях еще не податлив, т. е. процесс текучести материала не происходит.

График сходимости отображает распределение результатов решения h-адаптивным методом по состояниям во времени. На графике отображены следующие параметры (условно обозначенные P1 — P5): целевая точность, максимальное напряжение von Mises, максимальное результирующее перемещение, суммарная энергия напряжения и количество узлов.

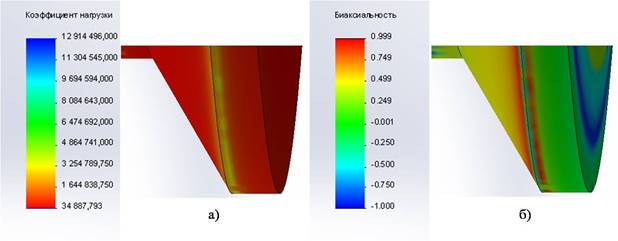

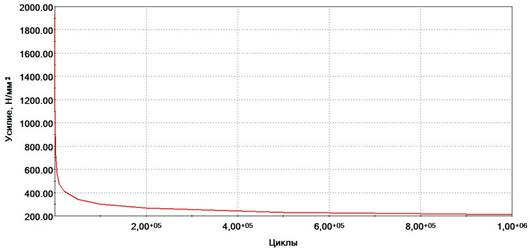

Результаты расчета на усталость материала представлены в виде эпюр (рис. 7) и зависимости изменения величины усилия на виток винта от количества циклов нагружения (рис. 8). Альтернативное напряжение материала получено разностью максимального и минимального главных напряжений (интенсивность напряжения) при коэффициенте местной концентрации напряжений равным 1.

Рис. 7. Результаты расчета на усталость материала витка при цикле нагружения 1000 раз и отсчете от нуля: а — эпюра коэффициента нагрузки; б — эпюра (индикатор) биаксиальности

Эпюра коэффициента нагрузки определяет локальные участки деформированного материала где возможны разрушения. Наименее нагруженный элемент — вершина витка. При повторных нагружениях материал витка имеет высокую усталостную прочность.

Эпюра биаксиальности (двухостности) показывает отношение меньшего главного знакопеременного напряжения к большему главному знакопеременному напряжению. Биаксиальность характеризует неравенство амплитуд главных напряжений в точке и характеризует пространственную неравномерность распределения главных напряжений по объёму тела в каждой точке. Рассчитывается в виде коэффициента местной концентрации напряжений (коэффициент уменьшения усталостной прочности). Участки на эпюре обозначенные красным цветом (коэффициент равен 1) соответствуют случаю равнонапряженного состояния материала.

Рис. 8. Зависимости изменения величины усилия на виток винта от количества циклов нагружения

Кривая усталости построена на основании S-N метода. Этот метод позволяет выполнять анализ общей долговечности изделия (многоцикловое усталостное разрушение). Метод анализа построен на основе применения усталостных кривых Вёллера и применим в тех случаях, когда изделие деформируется, в основном, в упругой области, а возникающие пластические деформации материала носят существенно локальный характер [4].

На графике видно, что усталостная прочность материала витка снижается примерно в четыре раза при 5000 циклах нагружения.

Подобной методикой можно определять усталостные характеристики материала витков крепежных и ходовых резьб с мелкими и основными шагами.

Литература:

1. Резьбы для передачи движения. URL: http://www.viktoriastar.ru/rezba-dlia-peredachi-dvijenia.html (дата обращения: 21.06.2015).

2. Усталость материала. URL: https://ru.wikipedia.org/wiki/ %D3 %F1 %F2 %E0 %EB %EE %F1 %F2 %FC_ %EC %E0 %F2 %E5 %F0 %E8 %E0 %EB %E0 (дата обращения: 21.06.2015).

3. ГОСТ 10177–82. Резьба упорная. Профиль и основные размеры.

4. Испытания материала на усталость, кривая усталости (кривая Вёллера). URL: http://sopromato.ru/soprotivlenie-ustalosti/krivaya-ustalosti-velera.html (дата обращения: 21.06.2015).