| |||||||

|  | ||||||

| |||||||

Развитие химической промышленности позволяет создать материалы, которые по некоторым специальным свойствам во многом превосходят материалы из натуральных волокон. К таким свойствам относится, например, влагонепроницаемость, водостойкость.

При изготовлении мужских, женских и детских плащей и курток широко используются поливинилхлоридные, полиэтиленовые и полиамидные плёночные материалы. Они являются водостойкими, эластичными и мягкими.

При изготовлении некоторых швейных изделий применение ниточных методов обработки является не столь эффективным, поэтому в этом случае широко используются сварные швы. При подогревании термопластичных материалов до определенной температуры он переходит от эластичной формы в вязкую форму, при воздействии силы и последующем охлаждении получают сварной шов.

Возникновение материалов для одежды с различным физико-химическим составом привело к появлению проблемы, связанной с её производством. Одной из таких проблем является проблема изготовления одежды из новых синтетических материалов при обеспечении высокого качества изделий, сохранении высокой производительности труда и оборудования.

Разрешение данной проблемы связано с относительно новым и высокопроизводительным способом соединения деталей одежды из термопластичных материалов методом сваривания. Процесс соединения двух или нескольких деталей одежды из термопластичных материалов под воздействием тепла и давления или только под воздействием тепла называется свариванием.

Сварной шов получается без применения каких-либо посторонних веществ, именно в этом заключается его различие от клеевого шва. В настоящее время в швейной промышленности применяют три метода сваривания: под действием электрического тепла, под действием тока высокой частоты и ультразвуком.

При первом методе сваривания термопластичный материал смягчается путём подогрева под действием электрического тепла. При этом, нагревательные инструменты выполняют не только теплопереносную функцию, но и функцию оказания давления на свариваемый шов. Для оказания давления на свариваемый шов применяются ролики, ленты или специальные плиты. Для этого метода применяется сварочная машина Германской фирмы «Пфафф» 8300 кл. Для того, чтобы плёнка не прилипла к горячему приспособлению, между ними прокладывают кальку или целлофан.

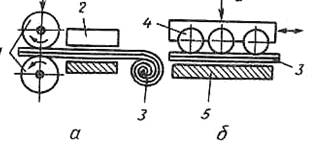

При втором методе сваривание током высокой частоты производят двумя способами: параллельным и последовательным. При параллельном способе (рис.1, а) термопластичный материал перемещается между двумя металлическими пластинками (электроды)- 2, подогревающимися электрическим током, ток передаётся из высокочастотного генератора- 1. При этом возникает электрическое поле, под действием которого разнозарядные молекулы в полимере, перемещаясь, выполняют работу. Возникшее в результате этого тепло, размягчает материал и сваривает его. Параллельный способ применяется при изготовлении одежды из поливинилхлоридного плёночного материала свариванием на высокочастотном приспособлении ЛГС — 15 или на сварочном аппарате ОК-1.2/С (ПНР). При последовательном способе (рис. 1, б) свариваемые материалы проводятся между двумя подвижными электродами (роликами)- 1. Ток подаётся с генератора- 3. На таких машинах можно сваривать швы деталей со срезами различного радиуса кривизны.

В третьем способе, основанном на использовании ультразвукового метода сваривания, применяется машина БШМ. При этом на термопластичный материал воздействуют ультразвуковое колебание и давление. Ультразвук, проходя через материал, под механическим действием колебания и волн возникает тепло и материал сваривается.

Рис. 1. Схема получения сварного шва с помощью ролика под действием температуры: 1- ролики, предназначенные для продвижения материала; 2- нагревательный прибор; 3- сваривающая плёнка; 4- передвижная каретка на нагревательных роликах; 5-поверхность, на которую ставится плёнка

Основными показателями, характеризующими качество сварных швов являются их устойчивость к разрыву, растяжимость, жёсткость, прочность. Устойчивость к разрыву определяет значение силы однократно воздействующей на сварной шов до момента его непригодности.

Если значение данной силы будет превосходить значение устойчивости сварного шва к разрыву, то шов разорвётся. Следовательно, в процессе эксплуатации одежды значение устойчивости сварного шва к разрыву должно значительно превосходить силу, воздействующей на шов. Часть силы, воздействующей на сварной шов ткань берёт на себя и растягивается вместе со швом.

Чем больше растяжимость сварного шва вместе с материалом, тем меньше будет значение силы приводящей к разрыву шва. Поэтому, растяжимость сварных швов является одним из основных прочностных характеристик сварных швов.

Жёсткость сварных швов показывает степень подвижности сварного шва в целом и его некоторых элементов. Чем выше степень жёсткости сварных швов, тем большая часть прочности теряется при эксплуатации одежды.

И наконец прочность сварных швов определяет срок пригодности швейных изделий к их применению. Чем выше прочность сварных швов, тем дольше срок пригодности изделия.

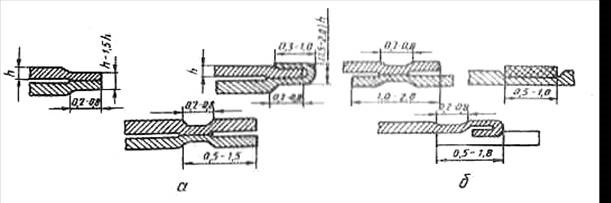

Основными видами сварных швов являются швы с открытым и закрытым срезами (рис.2). Конструкция и размеры шва могут быть различными в зависимости от толщины материала, метода сварки и назначения шва. Основным показателем, характеризующим толщину шва, является толщина материала.

Рис. 2. Разновидности сварных швов: а –с открытым срезом, б — с закрытым срезом

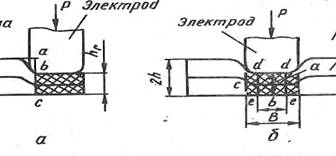

Исследования показали, что в любом случае толщина сварного шва не должна быть меньше толщины одного слоя материала. Так как, в процессе сварки за счёт давления электрода на шов происходит уплотнение материала в шве и расплавление мест переплетения волокон и нитей. Как показано на рисунке 3 (а), при избыточном утончении шва на участке ав волокна материала в точке а перемещаются относительно оси материала, т. е. появляется усилие перемещения силы, что может привести к разрушению (обрезке) волокон материала. Если толщина шва будет больше толщины одного слоя материала, волокна не разрушатся. Например, если толщина сварного шва будет меньше толщины одного слоя материала, его статистическая устойчивость к разрыву уменьшится.

Зависимость метода от размеров шва определяется шириной сварочных электродов. Например, при сварке под действием электрического тепла, ширина электрода не должна быть меньше 0,5 см. Т. к., при оказании на материал большого давления роликом- электродом, машина не будет работать надёжно, если ширина ролика будет меньше 0,5 см.

Рис. 3. Схема воздействия электрода на материал при сварке

При высокочастотной и ультразвуковой сварке давление равное от 4 до 100 кг/см2 можно осуществить с помощью электродов различной ширины или концентратора. Но, в любом случае, ширина шва не должна быть меньше толщины материала — 2 h (рис.3). На рисунке 3 показан процесс сварки двух слоёв материала толщиной h. Электрод В по ширине имеет притупленную форму. При утончении материала до значения а на участке действия силы в разрезе ddee происходит сваривание шва. Следовательно, в месте появления шва в толщина каждого слоя материала будет равна h /2. При этом, прочность сварного шва на первый взгляд кажется не достаточной. Сваривание шва происходит по всей ширине электрода в разрезе сddсee внутри материала и его в разрезе сс будет равна ширине электрода В. При этом, учитывая условие, что толщина каждого отдельного слоя материала не должна быть меньше величины h /2, то становится ясно, что ширина электрода В должна быть больше или равна 2 h.

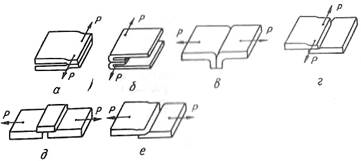

Конструкция и размеры шва зависят также и от его назначения. Если шов предназначен для соединения не столь ответственных деталей, и его края не имеют контакт с телом человека, то такой шов может быть с открытым срезом.

Рис. 4. Различное действие силы на шов при сварке.

При сварке на швы срезов сила продвижения действует по длине шва (рис.4, а, б), а сила расторжения- по ширине шва (рис.4, в). При поперечном воздействии силы на шов (рис.4, в) в месте сваривания действует сила расторжение слоёв материала друг от друга.

Например, если необходимо, чтобы шов в плёночных материалах был закрытым, то в этом случае можно соединить детали с помощью соединительного сварного шва с дополнительно проложенным материалом. При этом, плёночная сторона дополнительного материала должна прокладываться лицом к месту соединения. Основными особенностями таких является то, что и при продольном (рис.4, а,б,г), и при поперечном (рис.4, в,д,е) воздействии сил возникает усилие, перемещающее один слой материала относительно второго.

Если сравнить, то при клеевом методе соединения деталей на склеивание срезов изделия расходуется 30- 60 сек, а при сварочном методе около 2–3 сек. Кроме этого, при сварочном методе ни клея, ни процесса его нанесения на поверхность материала не потребуется.

Особенности сварных швов ещё в достаточной степени не изучены, но из изложенного выше можно сделать выводы, что их достоинства при изготовлении швейных изделий из термопластичных материалов неоспоримы.

Выводы:

1. При изготовлении швейных изделий из термопластичных материалов применение сварных швов вместо ниточных улучшает качество швов.

2. За счёт уменьшения припуска на швы в таких деталях как воротники, манжеты, клапаны карманов можно достигнуть уменьшения расхода материалов на пошив изделия.

3. При сварочном методе возможно применение комплексной механизации процессов, использование параллельных методов обработки деталей и узлов будущего изделия, создание поточных линий по изготовлению некоторых деталей и узлов.

Литература:

1. Франц В. Я. Оборудование швейного производства.–М.: Академия, 2002.

2. Исаев В. В. Оборудование швейных предприятий. — М.: Легпромиздат, 1989.

3. Анастасиев А. А. и др. Машины, машины-автоматы и автоматические линии легкой промышленности. — М.: Легкая индустрия, 1983.

4. Зак И. С., Полухин В. П., Лейбман С. Я. Комплексно-механизированные линии в швейной промышленности. — М.: Легпромбытиздат, 2008. — 320 с.

5. Кокеткин П. П. Пооперационная машинноавтоматизированная технология одежды. — М.: Легпромбытиздат, 2008. — 232 с.