Постоянно-развивающаяся горнодобывающая промышленность является основой экономического благосостояния нашей страны. Её успешное развитие предопределяется высокой эффективностью открытого способа разработки месторождений полезных ископаемых. На сегодняшний день этим способом добывается около 90 % железных руд, до 60 % руд цветных металлов и угля, около 75 % руд цветных металлов, более 80 % химического сырья и почти весь объем строительных горных пород. Но, как и любые другие промышленные предприятия, горно-обогатительные комбинаты являются мощными источниками негативного воздействия на окружающую среду. Главным образом, это касается воды, которая в больших количествах используется в технологическом процессе при добыче и обогащении полезных ископаемых. При этом извлекаются и перерабатываются огромные массы горных пород, из которых используется лишь небольшая часть, а все остальное накапливается в виде сбросов и отходов и загрязняет окружающую среду [6, с.5].

В таблице 1 представлена классификация существующих методов очистки сточных вод.

Таблица 1

Методы очистки сточных вод (по Ю. В. Михайлову [4])

|

Название методов |

Способы обработки |

|

Механические |

Отстаивание, очистка в гидроциклонах, процеживание, центрифугирование, фильтрация |

|

Химические |

Окисление (хлорирование, озонирование), восстановление, нейтрализация, реакция осаждения, комплексообразование |

|

Физико-химические |

Коагуляция, флокуляция, флотация, сорбция, ионообмен, экстракция, дистилляция, электрокоагуляция, вымораживание, электродиализ, гиперфильтрация, обратный осмос |

|

Физические |

Магнитная обработка, ультразвуковая обработка, электроимпульсная обработка, плазменная обработка, ионизирующее облучение |

|

Биологические и биохимические |

Поля фильтрации, биологические пруды, аэротенки, реакторы восходящего потока с активным илом, биофильтры, окислительные каналы |

Биологические, физические, химические, биохимические способы очистки сточных и оборотных вод горных предприятий применяются очень редко.

А гравитационные (механические), физико-химические способы очистки промышленных стоков горных предприятий от взвешенных веществ, тяжелых металлов, нефтепродуктов не обеспечивают чистоту воды до норм предельно-допустимой концентрации. Поэтому совершенствование механического способа очистки с использованием многослойных фильтров из полимерных волокнистых материалов не только является актуальной задачей науки, но и позволяет повышать качество осветления воды до требуемых норм.

Фильтрованием называют процессы разделения неоднородных систем или суспензий при помощи пористых перегородок, которые задерживают одни фазы этих систем и пропускают другие. Фильтрование является гидродинамическим процессом, скорость которого прямо пропорциональна разности давления, создаваемой по обеим сторонам фильтровального материала, и обратно пропорциональна сопротивлению, испытываемому жидкостью при ее движении через поры перегородки и слой образовавшегося осадка [3, с. 22]. Здесь в качестве суспензий выступают сточные воды горных предприятий, в качестве пористых перегородок — волокнистый полимерный материал, полученный иглопробивным способом. Необходимая отличительная особенность всякой фильтровальной перегородки — наличие в ней сквозных пор, способных пропускать жидкость, но задерживать твердые частицы суспензии. Средний размер и форма пор фильтровальных перегородок определяются размерами и формой элементов, из которых они изготовлены.

Фильтровальный материал для очистки сточных и оборотных вод должен удовлетворять следующим требованиям: высокая фильтрующая и задерживающая способность, высокая эффективность осветления, прочность структуры материала, экономичность, технологичность и долговечность.

Для фильтрования суспензий в горном деле используют хлопчатобумажные, шерстяные и синтетические ткани [5, с. 33].

Хлопчатобумажные фильтроткани имеют малый срок службы, они быстро засоряются и разрушаются. Шерстяные ткани более устойчивы, но имеют высокую стоимость. Поэтому в настоящее время получили распространение именно синтетические материалы. Они превосходят хлопчатобумажные и шерстяные полотна по водопроницаемости и фильтрующей способности, а также обладают высокой износостойкостью, прочностью и устойчивы против засорения [1, с.8].

Синтетические волокнистые материалы, полученные иглопробивным способом, имеющие объемную плотность 50–200 кг/м3, пористость 80–90 %, ширину до 2,5 м, длину до 100 м более просты в изготовлении и имеют в 2…3 раза меньшую стоимость по сравнению с тканными фильтровальными материалами [7, с.33]. В качестве сырья для производства используются полиамидные, полиэфирные и полипропиленовые синтетические волокна. Они имеют высокую прочность на растяжение от 70 до 600 н/см2, высокий коэффициент фильтрации от 40 до 50 м/сут, незначительный удельный вес и толщину. Синтетические волокна диаметром 10–30 мкм и длиной 50–100 мм в процессе изготовления образуют пористую структуру полимерного материала с размерами пор 40–150 мкм в одном слое. При этом в среднем у разных материалов количество слоев колеблется от 3 до 5, при толщине материала от 2 до 6 мм. Поэтому, при фильтровании струя жидкости при проходе через волокнистый слой разбивается на более мелкие, которые движутся по многократно меняющим направление траекториям, что ведет к отложению твердой фазы промышленных стоков как внутри материала, так и на его поверхности [2, с. 47].

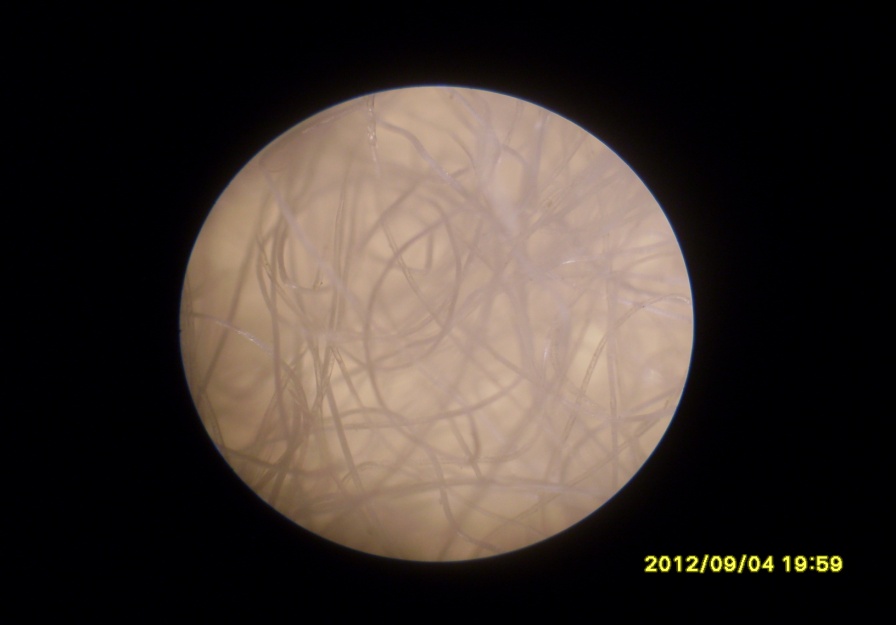

Вид материала под микроскопом изображен на рисунке 1.

Рис. 1 Вид иглопробивного синтетического материала под микроскопом

В качестве сырья для производства используются полиамидные, полиэфирные и полипропиленовые синтетические волокна. Они имеют высокую прочность на растяжение от 70 до 600 н/см2, высокий коэффициент фильтрации от 40 до 50 м/сут, незначительный удельный вес и толщину. Синтетические волокна диаметром 10–30 мкм и длиной 50–100 мм в процессе изготовления образуют пористую структуру полимерного материала с размерами пор 40–150 мкм в одном слое. При этом в среднем у разных материалов количество слоев колеблется от 3 до 5, при толщине материала от 2 до 6 мм. Поэтому, при фильтровании струя жидкости при проходе через волокнистый слой разбивается на более мелкие, которые движутся по многократно меняющим направление траекториям, что ведет к отложению твердой фазы промышленных стоков как внутри материала, так и на его поверхности [2, с. 47].

Волокнистые полимерные материалы, полученные иглопробивным способом, зарекомендовали себя как доброкачественный материал с хорошими свойствами в горном деле, дорожном и железнодорожном строительстве, энергетике, металлургии и др. В горно-добывающей промышленности волокнистые среды нашли применение не только в качестве фильтровальных материалов с хорошей водопроницаемостью и высокой осаждаемостью твердой фазы, но и в качестве дренажей, а также армирующих и разделяющих прослоек.

Исследования по расширению применения волокнистых полимерных материалов в различных технологических процессах продолжаются, вместе с тем исследуются свойства данных материалов с целью расширения их функциональных возможностей, появляются новые виды синтетических полотен. Разработка и использование фильтров с применением волокнистых полимерных материалов в комбинации с фильтрами другой природы может обеспечить очистку промышленных стоков горных предприятий до требуемых норм, тем самым сохраняя чистоту водоемов и окружающую нас природную среду.

Литература:

- Герасимов В. М. Волокнистые и пленочные материалы в технологиях горного производства / В. М. Герасимов, А. В. Рашкин — Чита: ЧитГУ, 1998. — 91 с.

- Герасимов В. М. Волокнистые полимерные материалы в геотехнологии: монография / В. М. Герасимов. — Чита: ЧитГУ, 2010. — 207 с.

- Жужиков В. Л. Фильтрование. Теория и практика разделения суспензий / В. Л. Жужиков. — М.: Химия, 1971. — 440 с.

- Михайлов Ю. В. Горнопромышленная экология: учебное пособие / Ю. В. Михайлов, В. В. Коворова, В. Н. Морозов; под ред. Ю. В. Михайлова. — М.: Изд. центр «Академия», 2011. — 336 с.

- Скобеев И.К Фильтрующие материалы / И. К. Скобеев. — М.: Недра, 1978. — 200 с.

- Субботин Ю. В. Процессы открытых горных работ: учебное пособие / Ю. В. Субботин, Ю. М. Овешников, А. В. Авдеев. — Чита: ЧитГУ, 2009. — 334 с.

- Субботин Ю. В. Применение геотекстильных материалов в технологии очистки сточных вод. Вестник ЧитГУ: сб. науч. тр. — Чита, 2004. — С. 32–42