Порошок минеральный - материал, полученный при помоле горных пород или твердых отходов промышленного производства.

Минеральные порошки в зависимости от показателей свойств и применяемых исходных материалов подразделяют на марки [1]:

|

Марка минерального порошка |

Вид минерального порошка |

Область применения |

|

МП-1 |

Активированный и неактивированный из карбонатных горных пород |

Смеси асфальтобетонные по ГОСТ 9128 Смеси асфальтобетонные щебеночно-мастичные по ГОСТ 31015 Смеси органоминеральные по ГОСТ 30491 |

|

МП-2 |

Из некарбонатных горных пород и твердых отходов промышленного производства |

Смеси асфальтобетонные по ГОСТ 9128 марок II и III Смеси органоминеральные по ГОСТ 30491 |

|

|

Порошковые отходы промышленного производства |

Смеси асфальтобетонные по ГОСТ 9128 марки III Смеси органоминеральные по ГОСТ 30491 |

Показатели свойств порошков должны соответствовать требованиям, установленным в таблице 1. Активированные минеральные порошки должны быть гидрофобными [2].

Таблица 1. Показатели свойств порошков

|

Наименование показателя |

Значение для порошка марки | ||

|

МП-1 |

МП-2 | ||

|

неактивированный порошок |

активированный порошок | ||

|

Зерновой состав, % по массе: |

|

|

|

|

мельче 1,25 мм |

Не менее 100 |

Не менее 100 |

Не менее 95 |

|

» 0,315 » |

Не менее 90 |

Не менее 90 |

От 80 до 95 |

|

» 0,071 » |

От 70 до 80 |

Не менее 80 |

Не менее 60 |

|

Пористость, %, не более |

35 |

30 |

40 |

|

Набухание образцов из смеси порошка с битумом, %, не более |

2,5 |

1,8 |

3,0 |

|

Водостойкость образцов из смеси порошка с битумом, %, не более |

Не нормируется |

0,7 | |

|

Показатель битумоемкости, г, не более |

То же |

80 | |

|

Влажность, % по массе, не более |

1,0 |

Не нормируется |

2,5 |

Наиболее распространенный химический состав минерального порошка из известняка таблица 2.

Таблица 2.Химический состав

|

Анализируемый материал |

Химический состав, % | ||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

K2O |

Na2O |

SO3 |

Прочие | |

|

Известняк |

0,34 |

0,05 |

0,52 |

54,35 |

0,65 |

0,04 |

0,05 |

0,05 |

43,83 |

Порошки в зависимости от величины суммарной удельной эффективной активности естественных радионуклидов Аэфф в горных породах и отходах промышленного производства используют:

при Аэфф до 740 Бк/кг — для строительства дорог и аэродромов в пределах территории населенных пунктов и зон перспективной застройки;

при Аэфф до 1500 Бк/кг — для строительства дорог вне населенных пунктов [3,5,6].

Контроль качества порошка осуществляют путем испытания одной объединенной пробы порошка, отобранной от каждой партии. Объединенная проба состоит из точечных проб, отобранных из расходного (накопительного) бункера или непосредственно с технологической линии. Отбор проб начинают через 30 мин после начала выпуска порошка и далее через каждый час в течение смены. Интервал отбора точечных проб в зависимости от производительности технологического оборудования может быть увеличен, при этом количество точечных проб должно быть не менее четырех. Масса точечной пробы при интервале отбора в 1 ч должна быть не менее 500 г. При увеличении интервала отбора масса отбираемой точечной пробы должна быть увеличена: при интервале 2 ч — в два раза, при интервале 3 ч — в четыре раза. Отобранные точечные пробы тщательно перемешивают и сокращают методом квартования для получения лабораторной пробы. Для квартования пробу материала разравнивают и делят взаимно перпендикулярными линиями, проходящими через центр, на четыре части. Две любые противоположные стороны берут в пробу. Масса лабораторной пробы для приемочного контроля должна быть не менее 1 кг, для периодического контроля — не менее 3 кг. Последовательным квартованием сокращают пробу в два раза, в четыре раза и т.д. до получения пробы вышеуказанной массы.

Периодический контроль осуществляют при каждом изменении состава исходных материалов, но не реже одного раза в месяц.

Применяемые средства контроля (измерений), аппаратура, а также вспомогательные устройства должны пройти поверку и аттестацию в установленном порядке. Температура воздуха в помещении, в котором проводят испытания, должна быть (20±5) °С. При использовании в качестве реактивов опасных (едких, токсичных, воспламеняющихся) веществ, следует руководствоваться требованиями безопасности, изложенными в нормативных документах на эти вещества.

К основным методам контроля относят: определение зернового состава - сущность метода заключается в определении зернового состава путем просеивания порошка через стандартный набор сит. Средства контроля (измерений), аппаратура, материалы, вспомогательные устройства: набор сит с сетками № 1,25; 0315; 0071 по ГОСТ 6613; прибор для механического просеивания; весы 4-го класса точности по ГОСТ 24104; шкаф сушильный; чашка фарфоровая диаметром 15—20 см по ГОСТ 9147; пестик фарфоровый с резиновым наконечником по ГОСТ 9147; сосуд вместимостью от 6 до 10 л; груша резиновая; вода питьевая.

При испытании активированных порошков в воду, используемую для промывки, вводят смачиватель. В качестве смачивателя применяют порошкообразные, пастообразные и жидкие технические или бытовые моющие средства. Смачиватель вводят в воду в следующем количестве на 1 л воды: жидкий — 15 г, пастообразный (в виде раствора в воде в соотношении 1:1) — 10 г, порошкообразный — 3 г.

Из подготовленной пробы минерального порошка берут навеску около 50 г, помещают в фарфоровую чашку, заливают небольшим количеством воды (порошок должен быть покрыт водой) и растирают в течение 2—3 мин пестиком с резиновым наконечником, после чего воду с взвешенными в ней частицами порошка сливают через сито с сеткой № 0071, установленное над сосудом. Эту операцию продолжают до тех пор, пока вода в чашке не станет прозрачной. После промывки частицы порошка крупнее 0,071 мм, оставшиеся на сетке, смывают с помощью резиновой груши в фарфоровую чашку. Оставшуюся в чашке воду осторожно сливают, чашку помещают в сушильный шкаф, высушивают остаток пробы порошка при температуре (105±5) °С до постоянной массы. Не допускается промывание и растирание порошка непосредственно на сите. Высушенный остаток пробы последовательно просеивают через сита с сетками № 1,25; 0315 и 0071 вручную или на приборе для механического просеивания. Просеивание считают законченным, если после встряхивания сита в течение 30 с количество частиц, прошедших через сито № 1,25, не превышает 0,05 г, а прошедших через сита № 0315 и 0071 — 0,02 г. Остаток на каждом сите взвешивают. Для текущего (оперативного) контроля зернового состава допускается просеивать порошок без предварительной промывки при условии использования прибора для механического просеивания. Из подготовленной пробы порошка берут навеску около 50 г и помещают в набор сит с поддоном и крышкой, установленные в прибор для механического просеивания [4]. Просеивание в приборе продолжают в течение 30—40 мин, после чего прибор останавливают и производят контрольное просеивание вручную. Просеивание считают законченным, если после встряхивания сита в течение 30 с количество частиц, прошедших через сито № 1,25 не превышает 0,05 г, а прошедших через сита № 0315 и 0071 — 0,02 г.

Определение истинной плотности - сущность метода заключается в определении плотности порошка без учета имеющихся в нем пор.

Средства контроля (измерений), аппаратура, материалы, вспомогательные устройства: колбы мерные вместимостью 100 мл или 250 мл по ГОСТ 1770; весы 4-го класса точности по ГОСТ 24104; ванна песчаная или электроплитка с закрытой спиралью; вода дистиллированная по ГОСТ 6709.

Из пробы порошка, берут две навески (для двух параллельных определений) около 10 г каждая, если истинную плотность определяют в колбах вместимостью 100 мл, или около 50 г, если используют колбы вместимостью 250 мл. Каждую навеску порошка всыпают в чистую, высушенную и взвешенную колбу, после чего колбу с порошком вновь взвешивают и на 1/3 заполняют дистиллированной водой. Содержимое колбы взбалтывают и кипятят на песчаной ванне в течение 1 ч, а затем охлаждают до комнатной температуры. После этого колбу заполняют дистиллированной водой до черты на шейке колбы и взвешивают. Затем колбу освобождают от содержимого, промывают, наполняют до черты на шейке дистиллированной водой комнатной температуры и вновь взвешивают.

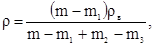

Истинную плотность порошка ρ, г/см3, вычисляют по формуле:

где т — масса колбы с порошком, г; m1 — масса пустой колбы, г; т2 — масса колбы с дистиллированной водой, г; т3 — масса колбы с порошком и водой, г; ρв — плотность дистиллированной воды, равная 1 г/см3.

Результат каждого испытания вычисляют с точностью до второго десятичного знака после запятой. Абсолютное допустимое расхождение между результатами параллельных определений не должно превышать 0,02 г/см3. В случае превышения абсолютного допустимого расхождения между результатами определений испытание следует повторить до получения допустимого расхождения. Истинную плотность вычисляют как среднеарифметическое значение результатов двух параллельных испытаний.

Определение показателя битумоемкости - сущность метода заключается в определении количества масла, при котором смесь его с 100 см3 порошка имеет заданную консистенцию.

Средства контроля (измерений), аппаратура, материалы, вспомогательные устройства: весы лабораторные 4-го класса точности по ГОСТ 24104; прибор Вика по ГОСТ 310.3 с дополнительным грузом массой (170±0,5) г, укрепленным на верхней площадке стержня и с пестиком диаметром (10±1) мм; чашка металлическая диаметром 50 мм и высотой 20 мм по ГОСТ 9147; чашка фарфоровая диаметром 10—12 см; масло индустриальное марки М.8В по ГОСТ 20799; нож или шпатель.

Порошок подготавливают к испытанию аналогично как для предыдущих методов. Из подготовленной пробы отвешивают порцию порошка 200—250 г. В фарфоровую чашку отвешивают 15 г масла с температурой (20±2) °С. К маслу постепенно небольшими порциями добавляют порошок и тщательно перемешивают с ним. Когда смесь приобретает пастообразную консистенцию и не прилипает к стенкам и дну фарфоровой чашки, ее помещают в металлическую чашку, выглаживая ножом или шпателем вровень с краями. Металлическую чашку со смесью устанавливают на подставку прибора Вика, подводят пестик к поверхности смеси и отмечают положение указателя на шкале. Затем пестик поднимают над поверхностью смеси на 20 мм и дают возможность стержню с пригрузом и пестиком свободно погружаться в смесь в течение 5 с, после чего отмечают положение указателя на шкале и определяют глубину погружения, которая должна быть 8 мм.

Если полученная величина погружения больше 8 мм, смесь вновь помещают в фарфоровую чашку, добавляют порошок, перемешивают и повторяют испытание. Если полученная величина погружения меньше 8 мм, делают новую смесь порошка с маслом, используя количество порошка меньше первоначального, и снова повторяют испытание.

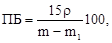

Показатель битумоемкости (ПБ), г, вычисляют по формуле:

где т — масса отвешенной порции порошка, г; т1— масса оставшегося после испытания порошка, г; ρ — истинная плотность порошка, г/см3; 100 — объем порошка, см3.

Результат каждого испытания вычисляют с точностью до целого числа. Абсолютное допустимое расхождение между результатами параллельных определений не должно превышать 2 г. В случае превышения абсолютного допустимого расхождения между результатами определений испытание следует повторить до получения допустимого расхождения. Показатель битумоемкости порошка вычисляют как среднеарифметическое значение результатов двух параллельных испытаний.

Также к основным методам контроля относят: определение средней плотности, определение пористости, определение набухания образцов из смеси порошка с битумом, определение водостойкости образцов из смеси порошка с битумом, определение гидрофобности активированного порошка, определение влажности, определение содержания активирующих веществ в активированном порошке, определение содержания водорастворимых соединений.

Качественные характеристики минерального порошка позволяют реализовывать его потребителям в качестве:

- наполнителя для асфальтобетонных смесей;

- наполнителя для кровельных материалов и сухих строительных смесей;

- кальциевой добавки при производстве комбикормов;

- раскислителя почв в сельском хозяйстве;

- добавка в бетонные смеси.

В Пермском государственном техническом университете были проведены исследования отходов электросталеплавильного передела на возможность использования в качестве минерального порошка.

Стенд для испытания образцов

После испытаний были получены основные физико-механические показатели [7]. Содержание битума БНД 90/130 6,5% (сверх 100%)

|

Средняя плотность, г/см³ |

2,48 |

|

Водонасыщение, % |

3,50 |

|

Предел прочности при сжатии: |

|

|

при температуре 20°С, МПа |

3,44 |

|

при температуре 50°С, МПа |

0,93 |

По выше перечисленным показателям данная смесь соответствует типу Б марки III ГОСТ 9128-97.

Литература

1. ГОСТ 9128—97 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

2. ГОСТ 12801—98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

3. ГОСТ 23932—90 Посуда и оборудование лабораторные стеклянные. Общие технические условия

4. ГОСТ 28840—90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

5. ГОСТ 30491—97 Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия

6. ГОСТ 31015—2002 Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные.

- Проблемы и перспективы развития Евроазиатских транспортных систем. Материалы второй международной научно – практической конференции ЮУрГУ г. Челябинск, 11 мая 2010 г. Пугин К.Г., Халитов А.Р. «Использование отходов металлургии в асфальтобетоне», стр. 190.