В статье обобщен материал по исследуемой теме — перспективы использования в дорожном строительстве золошлаковых отходов, образующихся при сжигании углей на ТЭЦ-4, ТЭЦ-5 в г. Омске. Дана оценка экономической эффективности. Основное содержание исследования составляет анализ нормативных документов, регламентирующих применение золы и шлака в дорожном строительстве и позволяет выявить варианты использования золошлаковых отходов в качестве заменителей традиционных дорожно-строительных материалов.

Ключевые слова: золоминеральная смесь, золоотвал, золошлаки

На современном этапе научно-технической революции дальнейшее развитие промышленности связано с необходимостью тщательного учета экологической ситуации. Наша страна располагает значительными запасами сырья, тем не менее реализация вторичных материальных и энергетических ресурсов необходима, за счет этого стабилизируется и улучшается общая экологическая обстановка. Одними из самых распространенных видов твердых отходов являются металлургические и топливные шлаки. Проблема переработки промышленных отходов, с учетом ухудшения экологической обстановки в г. Омске является — актуальной. В регионе накопилось огромное количество отходов в виде зол и шлаков, которые занимают большие площади сельскохозяйственных земель, ухудшающую экологическую обстановку и наносят вред омичам.

Особенностью сжигания экибастузских углей на ТЭЦ-4 и ТЭЦ-5 является большой объем твердых отходов в виде золошлаков до 37 %. В зависимости от вида и свойств золошлаковых отходов их можно использовать в земляном полотне, при строительстве дорожных одежд, а так же при изготовление различных строительных материалов для промышленного и гражданского строительства.

Ежегодный объем сброса золы от Омской ТЭЦ-5 составляет около 1 050 тыс. м3, от Омской ТЭЦ-4 — около 540 тыс. м3. В настоящее время на золоотвалах Омских ТЭЦ скопилось более 20 млн. т. отходов. [1]

Для строительства автомобильных дорог требуется большое количество дорожно-строительных материалов. Так для строительства 1 км автомобильной дороги в зависимости от ее категории и местных условий требуется:

− для сооружения земляного полотна от 6 до 60 тыс. м3 грунта (золошлаков);

− для создания дренирующих и морозозащитных слоев от 1,6 до 6 тыс. м3 песка;

− для строительства дорожного основания от 0,8 до 5,4 тыс. м3 — щебня или грунта, укрепленного вяжущими материалами;

− для строительства дорожных покрытий от 1,1 до 4,7 тыс. т асфальтобетона.

Заменой грунтов, песков щебеночных материалов могут быть отходы промышленности.

К таким отходам относятся золы и шлаки — продукты от сжигания тепловых электростанциях (ТЭС).

Следует различать:

− золу уноса сухого улавливания, когда зола, поступающая с электрофильтров и из циклонов ТЭС в золосборники, направляется специальным пневмотранспортом в силосные склады либо непосредственно в транспортные средства потребителей;

− золошлаковую смесь гидроудаления, когда золошлаковые отходы в виде золопульпы удаляется в золоотвалы.

Химический и минерально-фазовый составы, строение и свойства золошлаковых материалов (ЗШМ) зависят от состава минеральной части топлива, его теплотворной способности, режима сжигания, способа их улавливания и удаления, места отбора из отвалов. При высоких температурах (1200–1600°С) сжигания топлива минеральные примеси претерпевают изменения; в них протекают сложные физико-химические процессы: выделяется химически связанная вода силикатов и алюмосиликатов; разлагаются карбонаты; идут реакции в твердой фазе; происходят плавление, кристаллизация, силикатообразование, стеклообразование и др. Поэтому золы и шлаки ТЭЦ имеют сложный химический и минералогический составы.

Омские ТЭЦ-4 и ТЭЦ-5 работают на Экибастузских углях. Золошлаковые отходы этих ТЭЦ относятся к кислым неактивным и не могут быть использованы в чистом виде в качестве самостоятельного вяжущего.

Химический состав отходов Омских ТЭЦ представлены в таблице 1.

Таблица 1

Химический состав золошлаковых отходов ТЭЦ-4 иТЭЦ-5г. Омска

|

Золошлаковые отходы |

Содержание оксидов,% по массе | ||||||||

|

SiO2 |

Fe2O3 |

Al2O3 |

CaO |

MgO |

SO3 |

Na2O |

K2O |

ПЛП | |

|

ТЭЦ-4 |

51,3 |

11,54 |

27,7 |

1,6 |

0,8 |

0,79 |

0,02 |

--- |

5,98 |

|

ТЭЦ-5 |

54,5 |

9,6 |

22,4 |

2,45 |

2,77 |

0,26 |

4,25 |

2,52 |

15,73 |

В настоящее времяГОСТ 25818–91иГОСТ 25592–91определили требования к химическому составу ЗШМ, применяемым для производства различных видов бетонов и строительных растворов. Нормируется содержание оксидов — CaO,MgO,SO3,Na2OиК2О:

− оксида кальцияСаО — 10 %, чтобы обеспечить равномерность изменения объема при твердении, свободногоСаО — 5 %;

− оксида магнияMgO — неболее 5 %;

− верхний предел сернистых и сернокислых соединений в пересчете наSO3по требованиям сульфатостойкости — 3–6 % (в зависимости от вида исходного топлива);

− суммарное содержание щелочных оксидовNa2Oи К2О — 1,5–3 % (в зависимости от вида сжигаемого топлива) во избежание деформаций при их реакции с заполнителями.

В зависимости от вида топлива и условий его сжигания в ЗШМ могут содержаться несгоревшие органические частицы топлива. Потеря массы при прокаливании (п. п. п.) должна быть не выше 3–25 % в зависимости от вида исходного топлива.

Важнейшимифизическими свойствамиЗШМ являются зерновой состав, насыпная и истинная плотности, водонасыщение и способность к морозному пучению.

Зерновой состав зол сухого улавливания представлены в таблице 2.

Таблица 2

Зерновой состав некоторых зол сухого улавливания

|

Вид топлива |

Содержание, %,зерен размером, мм | ||||||

|

5–2 |

2–1 |

1–05 |

0,5–0,25 |

0,25–0,1 |

0,1–005 |

<0,05 | |

|

Экибастузский бассейн ТЭЦ-4 |

- |

- |

- |

0,5 |

95 |

340 |

560 |

Зерновой состав зол золошлаковых отходов представлены в таблице 3.

Таблица 3

Зерновой состав золошлаковых смесей золоудаления

|

Вид топлива |

Расстояние от места слива, м |

Содержание,%, зерен размером, мм | |||||||||

|

>20 |

20–10 |

10–5 |

5–2 |

2–1 |

1–0,5 |

0,5–0,25 |

0,25–0,1 |

0,1–0,05 |

<0,05 | ||

|

Экибастузский уголь ТЭЦ-4 |

- |

3,2 |

13,8 |

17,4 |

16,0 |

5,2 |

7,2 |

9,8 |

13,0 |

11,0 |

3,4 |

Системы гидроудаления золы и шлака направляют в отвалы полидисперсные шлакозольные смеси. Вблизи места выпуска пульпы образуется шлаковая зона отвала, в которой преобладают частицы крупнее 0,25 мм, в отдалении — мельче 0,25 мм. От зернового, химического и фазового составов золы зависит ее насыпная плотность, которая может составлять от 0,6 до 1,3 г/см3. Плотность золы колеблется от 1,75 до 3,5 г/см3, составляя в среднем 2,1–2,4 г/см3. Физические характеристики Экибастузских зол приведены втаблице 4.

Таблица 4

Физические свойства зол

|

Уголь |

ТЭЦ, |

Плотность, г/см3 |

Насыпная плотность, г/см3 |

Удельная поверхность, см2/г |

Водопотребность,% |

|

Экибастузский |

Омская ТЭЦ-4, ТЭЦ-5 |

2,21 |

0,92 |

2500 |

54 |

Заслуживает внимание применение золошлаковых отходов в золоминеральных смесях, которые применяются при строительстве оснований дорожных одежд взамен привозного щебня.

В 1993 г. на кафедре строительство и эксплуатация дорог СибАДИ, совместно с работниками Треста «Спецстрой» разработаны Технические условия ТУ 5716–001–52–1П-0117–08, в которых приведены требования к золоминеральным смесям [2].

Золоминеральные смеси представляют собой материал в состав которых входят щебень, песок, золошлаковые отходы ТЭЦ, известь и вода. Правильный подбор состава золоминеральной смеси позволяет получать материалы по своим свойствам превосходящие используемые для дорожного строительства щебень и песок.

В Омске силами ЗАО УМ-7 (генеральный директор Таршилов Л. М) построены основания из золоминеральной смеси на городских дорогах, на разворотной площадке троллейбусов, на левом берегу г. Омска, уширение дороги Омск — Тюмень и др.

В зависимости от интенсивности движения и категории дороги устраивали однослойные и двухслойные основания из золоминеральной смеси, толщиной от 18 до 34 см с последующим устройством трехслойного покрытия.

Технология строительства золоминеральных оснований следующая: Золоминеральная смесь приготавливается на базе (АБЗ или ЦБЗ) в грунтосмесительной установках (типа ДС-50А, ДС-109) производительностью 120м3/час, готовая смесь вывозится на дорогу автосамосвалами, укладывается универсальным укладчиком на всю ширину дороги и уплотняется самоходными пневмокатками за 12–16 проходов по одному следу, коэффициент уплотнения должен составлять не менее 0,98. Уход за готовым основанием из золоминеральной смеси разливаем битумной эмульсией в количестве 0,4 л/м2 автогудронатором. По готовому слою из золоминеральной смеси рекомендуется укладывать асфальтобетонное покрытие. В случае если такое покрытие не укладывается, по основанию не допускается движение транспорта в течении 5–7 дней за этот период. Прочность золоминеральной смеси достигнет 70 % от марочной прочности.

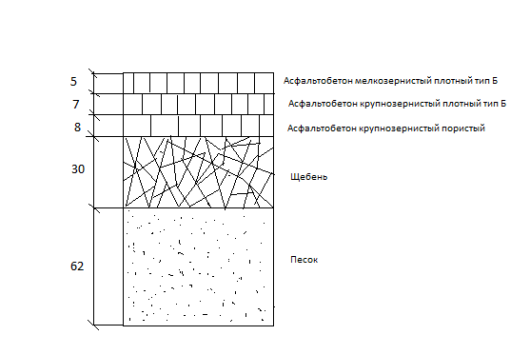

Проектная конструкции дорог представлены на рис. 1

Рис. 1. Проектная конструкция дорожных одежд

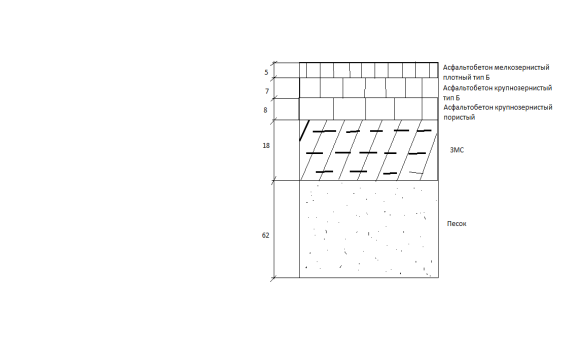

Рекомендуемая конструкция дорожной одежды с ЗМС на рис. 2.

Рис. 2. Рекомендуемая конструкция дорожных одежд

Обследование построенных участков показало, что основания дорожных одежд с применением золоминеральных смесей более прочные и долговечные по сравнению с щебеночными основаниями.

Нами при реконструкции ул. Ленина и благоустройстве площадей у Драмтеатра в г. Омске предложено использовать золоминеральные смеси взамен щебня при строительстве тротуаров и при уширении проезжих частей дорог.

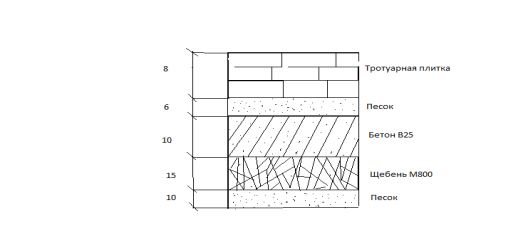

Проектная конструкция пешеходных дорожек и тротуаров представлена на рисунке 3.

Рис. 3. Проектная конструкция пешеходных дорожек и тротуаров

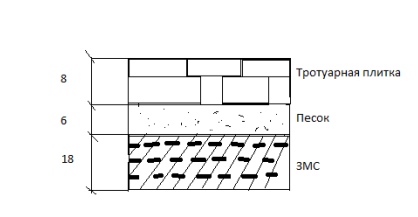

Рекомендуемая конструкция пешеходных дорожек и тротуаров представлена на рисунке 4.

Рис. 4. Рекомендуемая конструкция пешеходных дорожек и тротуаров

Замена щебня на рассматриваемых объектах г. Омска позволит получить экономично щебня до 630 м3за счет применения золошлаковых отходов ТЭЦ, а так же сократить транспортные расходы и использовать отходы промышленности, тем самым улучшая экологическую обстановку в городе Омске.

Опыт строительства и эксплуатации оснований из ЗМС показывает следующее:

- Необходимо тщательно подбирать состав смеси и следить за качеством составляющих, входящих в ее состав, с соблюдением всех требований ТУ.

- Приготавливать ЗМС лучше всего в смесительных установках с принудительным перемешиванием.

- Приготовленные в установке золоминеральные смеси можно заготавливать впрок и хранить в штабелях в течение срока до 7 суток, а затем вывозить на дорогу и укладывать в основание.

- Недопустимо пересыхание смеси в период укладки основания и укладки по нему вышележащих слоев покрытия.

- Нельзя оставлять основание из ЗМС без покрытия, т. к. это приводит к его истиранию, пылению и разрушению основания.

- Асфальтобетонное покрытие рекомендуется устраивать сразу же после устройства основания из ЗМС.

- Основание из ЗМС продолжает набирать прочность и после 90 суточного возраста в течение нескольких лет (6 лет и более).

- Для слоев из ЗМС переувлажненные основания насыпи не являются опасными, наоборот, материал более интенсивно набирает прочность.

Литература:

- Акционерное общество «Территориальная генерирующая компания № 11».

- В. Г. Степанец, Л. М. Таршилов, Л. А. Семенова «Смеси золоминеральные для дорожного строительства. Технические условия. ТУ 5716–001–52–1П-0117–93» Омский центр стандартизации и метрологии г. Омск.