Для сооружений современных автострад, строительства аэродромов, портовых и складских территорий, городских улиц применяются покрытия преимущественно из цементного бетона и железобетона. Цементный бетон по сравнению с асфальтобетоном имеет много положительных свойств – он более прочен, менее подвержен действию повышенных температур в жаркое время года, обладает необходимым сопротивлением трению, возникающему при интенсивном движении транспорта, светлый, это повышает безопасность движения ночью. Он относительно мало истирается (0,1 мм в год), толщина покрытия из него не превышает 16-22 см.

Срок службы цементобетонных покрытий в США, в среднем, 26 лет, асфальтобетонных – 16 лет, в Германии, соответственно, – 26 лет и 18 лет (по данным, приведенным Б.С. Радовским), за рубежом ставится реально выполнимая задача обеспечить срок службы цементобетонных покрытий 50 лет и более. Указанные типы покрытий отличаются также по кинетике разрушения: интенсивность разрушение асфальтобетонных покрытий существенно возрастает уже после 5 лет эксплуатации, цементобетонных – после 20 лет. Уместно вспомнить, что сети автомобильных дорог в США (известные «хайвэи») и в Европе («автобаны») создавались именно на основе цементобетонных покрытий или, например, что в настоящее время в Казахстане покрытие магистрали (в направлении север-юг) строят из цементобетона.

В России проектируемый срок службы цементобетонных покрытий составляет 20-25 лет, асфальтобетонных – 16-20 лет. Для цементобетонных покрытий фактический срок службы соответствует этим расчётным цифрам или превышают их (примером могут служить действующие автомобильные дороги и аэродромы с цементобетонными покрытиями). В то же время, фактический срок службы асфальтобетонных покрытий автомобильных дорог в России составляет, по данным РосдорНИИ, 5-8 лет, по данным Росавтодора – ещё меньше, 2 года [1].

В настоящее время актуальность перехода к массовому строительству цементобетонных покрытий в России не вызывает сомнения. Именно с помощью строительства долговечных цементобетонных покрытий можно решить проблему «недоремонта», когда выделяемые средства расходуются не на новое строительство, а на ремонт недавно построенных дорог с асфальтобетонным покрытием. Совершенно недопустимо, чтобы доля автомобильных дорог с цементобетонным покрытием составляла менее 2 % всей протяжённости автомобильных дорог в России.

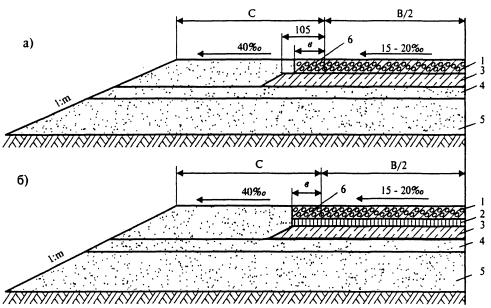

Жёсткая дорожная одежда с покрытием монолитного типа имеет следующие конструктивные слои: покрытие, выравнивающий слой, основание, дополнительный слой основания (рис. 1).

Рис. 1. Поперечные разрезы типовых дорожных одежд с цементобетонным покрытием, устраиваемых комплектами машин: а – со скользящими формами; б – с применением рельс-форм; 1 – покрытие; 2 – выравнивающий слой; 3 – основание; 4 – дополнительный слой основания; 5 – земляное полотно; 6 – укреплённая полоса

За счёт распределения нагрузки от транспортных средств по цементобетонной плите покрытия, остаточные деформации и касательные (сдвиговые) напряжения в нижележащем земляном полотне (морозозащитном слое) существенно ниже, чем в конструкциях дорожной одежды с асфальтобетонным покрытием, что повышает долговечность всей конструкции дорожной одежды.

При технико-экономическом сравнении цементобетонных и асфальтобетонных покрытий возникает вопрос о деформационных швах. Считается, что цементобетонные покрытия проигрывают в сравнении асфальтобетонными из-за необходимости нарезать деформационные швы и герметизировать их, что увеличивает стоимость строительства и снижает комфортность движения. Однако, как показывает опыт, в России в асфальтобетонных покрытиях через год или два эксплуатации, обычно после зимнего периода, возникают трещины, которые также приходится прорезать (расшивать), образовывать из них шов с пазом для последующей гидроизоляции мастикой, фактически нарезка и герметизация швов в асфальтобетонном покрытии является отложенной технологической операцией, швы в асфальтобетонном покрытии также надо устраивать, но не сразу, не в период строительства, как при строительстве цементобетонных покрытий, а некоторое время спустя. Это также следует учитывать при сравнении вариантов конструкций с цементобетонными и асфальтобетонными покрытиями.

В России стоимость строительства автомобильной дороги с цементобетонным покрытием, считается в 1,5 раза дороже, чем строительство с асфальтобетонным покрытием.

В последние годы наблюдается тенденция создания дорожных бетонов повышенной прочности и долговечности. Это достигается путем модификации структуры бетона химическими добавками: пластифицирующими, воздухововлекающими и газообразующими. В России наилучший эффект получен с комплексной химической добавкой на основе суперплатификатора С-3 и воздухововлекающей добавки СНВ. В зарубежной практике широкое применение находит использование тройной комплексной добавки, включающей сочетание воздухововлекающей, газообразующей и пластифицирующей добавок. Направленная модификация структуры дорожного бетона позволяет создавать бетоны высокой прочности и морозостойкости при низком водоцементном отношении [2].

Природный щебень который применяют – это горные породы из изверженных пород – прочностью не менее 120 МПа, а из осадочных пород – не менее 80 МПа.

Наибольший размер зерен щебня или гравия должен быть не менее: для верхнего слоя двухслойных покрытий – 20 мм, для однослойных и нижнего слоя двухслойных покрытий – 40 мм; для оснований покрытий – 70 мм.

Одним из актуальных направлений в развитии дорожной сети России является применение в качестве заполнителей и вяжущих материалов для снижения себестоимости строительства отходы промышленности.

В ходе работы были исследованы следующие материалы [3, 4]:

- щебень фракции 5-20 карьер; песок природный; песок из отсевов дробления; порошок минеральный. Зерновой состав щебня представлен в табл. 1.

Таблица 1

Щебень фракции 5-20

|

Наименование остатка |

Остатки, % по массе, на ситах | ||||

|

20 |

10 |

5 |

2,5 |

Проход через сито 0,16 | |

|

Частный |

0,3 |

27,7 |

24,4 |

2,9 |

2,4 |

|

Полный |

0,3 |

31,5 |

92,9 |

95,8 |

- |

|

Требование ГОСТ 8267-93 |

До 10 |

30-80 |

90-100 |

95-100 |

- |

Содержание зерен лещадной (пластинчатой) и игловатой форм составляет 22,6%. Следовательно, по табл. 2 ГОСТ 8267-93 данный щебень относится ко 2 группе.

Прочность щебня характеризуется маркой по дробимости при сжатии в цилиндре по ГОСТ 8269-93. Марка по дробимости: 1200; осадочная порода.

Таблица 2

Песок природный

|

Наименование остатка |

Остатки, % по массе, на ситах | |||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

Проход через сито 0,16 | |

|

Частный |

0,2 |

0,2 |

0,8 |

31,4 |

56,6 |

10,6 |

|

Полный |

0,4 |

0,6 |

1,4 |

32,8 |

89,4 |

- |

|

Требование ГОСТ 8736-93 |

|

|

До 10 |

|

|

- |

Модуль крупности песка определяется по следующее формуле:

В соответствии с требованиями п. 4.3.2 ГОСТ 8736-93 песок по модулю крупности относится к группе «очень мелкий». Результаты испытаний представлены в табл. 3.

Таблица 3

Результаты испытаний крупности песка

|

Нормируемый показатель

|

Фактические данные |

Требование ГОСТ |

|

Содержание зерен крупнее 5 мм, % |

0,2 |

Не более 5 |

|

Содержание зерен крупнее 10 мм, % |

0 |

Не более 0,5 |

|

Содержание пылевидных и глинистых частиц, % |

4,6 |

Не более 3 |

Зерновой состав песка из отсевов дробления металлургического шлака представлен в табл. 4.

Таблица 4

Песок из отсевов дробления металлургического шлака

|

Наименование остатка |

Остатки, % по массе, на ситах | |||||

|

2,5 |

1,25

|

0,63

|

0,315

|

0,16

|

Проход через сито 0,16 | |

|

Частный |

35,4 |

15,8 |

21,2 |

13,8 |

6,0 |

5,0 |

|

Полный |

38,2 |

54,0 |

75,2 |

89,0 |

95,0 |

|

Формула для определения модуля крупности песка:

![]() В

соответствии с требованиями п. 4.3.2 ГОСТ 8736-93 песок по модулю

крупности относится к группе «очень крупный». Результаты

испытаний представлены в табл. 5.

В

соответствии с требованиями п. 4.3.2 ГОСТ 8736-93 песок по модулю

крупности относится к группе «очень крупный». Результаты

испытаний представлены в табл. 5.

Таблица 5

Результаты испытаний модуля крупности песка из отсевов дробления металлургического шлака

|

Нормируемый показатель

|

Фактические данные |

Требование ГОСТ |

|

Содержание зерен крупнее 5 мм, % |

2,8 |

Не более 15 |

|

Содержание зерен крупнее 10 мм, % |

0 |

Не более 5 |

|

Содержание пылевидных и глинистых частиц, % |

3,8 |

Не нормируется |

|

Содержание глинистых частиц, % |

|

Не более 0,5 |

Наиболее экономичны конструкции с использованием доменных и сталеплавильных шлаков крупностью до 40 мм. В России имеется большое количество предприятий черной металлургии, на которых в зависимости от технологии производства металла, в больших количествах образуются шлаки различного состава и свойств [5]. При эксплуатации модуль упругости слоев в основании медленно возрастает вследствие наращивания прочности. Применение шлаков с активизатором (хлористым кальцием) дает возможность вести дорожные работы в зимнее время.

В Пермском национальном исследовательском политехническом университете на автодорожном факультете были проведены исследования по определению возможности использования в качестве заполнителя для бетонов шлака Чусовского металлургического завода и произведена его проверка на коррозионную стойкость. Основу металлургических шлаков составляют оксиды CaO, SiО2, MgO и FeO. Ранее проводились испытания на прочность бетона [6].

В связи с тем, что покрытие обрабатывают противогололедным материалом необходимо проверить бетон на коррозийную стойкость. Испытания проводились на основе методики, изложенной в книгах С.Н. Алексеева, Ф.М. Иванова «Долговечность железобетона в агрессивных средах». Для испытаний были взяты две среды: сульфат натрия с концентрацией 6000 мг/л и органическая среда фенола с концентрацией 10 г/л.

Образцы – кубики 10х10х10 см из бетона на шлаковом и природном щебне находились одновременно в каждом виде раствора.

Через 1 и 2 месяца из каждого раствора бралось по 4 кубика на шлаковом и по 4 кубика на природном щебне и производилось испытание на сопротивление сжатию. Результаты испытаний приведены в табл. 6, 7 [7].

Таблица 6

Результаты испытаний в среде фенола

|

Показатель |

Шлаковый щебень |

Природный щебень |

|

В момент замачивания | ||

|

Вес, гр |

2300 |

2500 |

|

Rсж , МПа |

36 |

32 |

|

Через 1 месяц | ||

|

Вес, гр |

2450 |

2550 |

|

Rсж, МПа |

37,5 |

42,6 |

|

Через 2 месяца | ||

|

Вес, гр |

2460 |

2600 |

|

Rсж, МПа |

46 |

50 |

Таблица 7

Результаты испытаний в среде сульфата натрия

|

Показатель |

Шлаковый щебень |

Природный щебень |

|

В момент замачивания | ||

|

Вес, гр |

2300 |

2500 |

|

Rсж , МПа |

36 |

32 |

|

Через 1 месяц | ||

|

Вес, гр |

2400 |

2500 |

|

Rсж, МПа |

41,5 |

50,1 |

|

Через 2 месяца | ||

|

Вес, гр |

2350 |

2650 |

|

Rсж, МПа |

42,0 |

53,0 |

По окончании исследования выявлено, что агрессивные среды не разрушают ни тот, ни другой бетон. Напротив, бетон продолжает набирать прочность. Несмотря на то, что прочность бетона на природном щебне увеличивается быстрее прочности бетона на шлаковом щебне, это не мешает заявить о том, что шлаковый щебень стоек к агрессивным средам, а образцы бетона на нем не теряют своей прочности.

Исследования бетона на шлаковом щебне Чусовского металлургического комбината доказывают обоснованность применения шлака при дорожном строительстве, а главное – приобретаемую при этом экономическую выгоду и решая экологическую проблему Пермского края [8].

- Литература:

- Борисов С.М. Жёстко о жёстких покрытиях // Автомобильные дороги.- 2009г., – № 3. с.46-47.

- Шейнин А.М., Эккель С.В. Обеспечение качества монолитного бетона для дорожного строительства // II Всероссийская (международная) конференция по бетону и железобетону. Бетон и железобетон – пути развития: 5-9 сентября 2005г., Москва. Труды. Т.5-с. 148-157.

- Пугин К.Г. Снижение экологической нагрузки сталеплавильного производства за счет использования мелкодисперсных железосодержащих отходов металлургии // Научные исследования и инновации 2010 Т.4 № 3 С. 64-71.

- Пугин К.Г., Вайсман Я.И., Калинина Е.В. Управление эмиссиями токсичных компонентов промышленных отходов металлургических, нефтеперерабатывающих и химических предприятий путем их использования в строительной отрасли // Защита окружающей среды в нефтегазовом комплексе. 2011. № 7. С. 31-34.

- Пугин К.Г., Юшков В.С. Строительство автомобильных дорог с использованием техногенных материалов // Вестник ПГТУ «Охрана окружающей среды, транспорт, безопасность жизнедеятельности» № 1 г. Пермь 2011 г. С. 35-43.

- Пугин К.Г. Экономическое обоснование разработки шлаковых отвалов ОАО «ЧМЗ» // Вестник Пермского государственного технического университета. Охрана окружающей среды, транспорт, безопасность жизнедеятельности. 2011. № 2. С. 21-28.

- Пугин К.Г., Юшков В.С. Строительство автомобильных дорог на основе вторичных материалов // Приволжский научный вестник № 4. Издательский центр Научного просвещения. Ижевск 2012 г. С. 25 – 30.

- Юшков В.С., Пугин К.Г. Использование твердых отходов черной металлургии в материалах для строительства автомобильных дорог // Журнал «В мире научных открытий» № 5 часть 4. г. Красноярск 2010 г. С. 53-57.