В статье авторы обращают внимания дорожников на материал, который по своим свойствам превосходит широко распространенные щебеночные и цементогрунтовые материалы, применяющиеся для устройства оснований дорожных одежд.

Ключевые слова: автомобильная дорога, основание дорожных одежд, цементогрунт, щебень, укрепленный грунт, шлакощелочное вяжущее.

Использование грунтов, укрепленных различными вяжущими в дорожном строительстве известно давно. При строительстве оснований дорожных одежд используют местные грунты и вяжущие: цемент, известь, битум и др. На основании выполненных теоретических и практических работ профессорами, докторами технических наук В. М. Безруком, В. М. Сиденко, А. Я. Тулаевым, И. И. Черкасовым, М. Н. Першиным, С. В. Шестоперовым, С. М. Сергеевым и другими изучены физико-механические свойства укрепленных грунтов [1,2,3].

Большую роль в изучении свойств и внедрении укрепленных грунтов в основаниях дорожных одежд Сибири и Дальнего Востока внесли ученые Сибирского автомобильно-дорожного университета (СибАДИ) под руководством к. т.н, профессора В. М. Могилевича: Р. П. Щербакова, В. В. Пермяков, В. П. Никитин, А. В. Смирнов, А. О. Славуцкий, В. Н. Шестаков. В. Г. Степанец, В. В. Сиротюк, С. Ф. Филатов и другие [3,4,5].

Начиная с 60-х годов по 80 годы в этих регионах при научных сопровождениях были построены опытные участки дорог с основаниями из укрепленных грунтов и началось практическое внедрение. Первые участки дорог были построены в Омской области, затем в Курганской, Новосибирской, Иркутских областях, Красноярском крае, Улан-Уде, Чите, Владивостоке, в Северном Казахстане и даже на о. Сахалин.

Только в Омской области в эти годы было построено более 300 км дорог с основаниями из укрепленных грунтов. В основном строились дороги IV категории, но были также построены участки дорог третьей, второй и первой категории.

Выполненными работами и практическим внедрением доказано, что грунты, укрепленные цементом и другими вяжущими материалами, обладают достаточно высокой прочностью, морозостойкостью и долговечностью.

К тому же полученные материалы значительно дешевле привозных щебеночных материалов повсеместно используемых при строительстве оснований дорожных одежд. По результатам выполненных работ были разработаны нормативные документы и рекомендации.

На основании этих рекомендаций и разработке других научно-исследовательских институтов разработан ГОСТ 23558–94 — «Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства».

Согласно этому ГОСТу пригодность укрепленных грунтов оценивается по трем критериям: прочностью при сжатии, прочностью при растяжении на изгиб и морозостойкостью. Самым распространенным видом вяжущего при укреплении грунтов является цемент. Лучшим прочностным показателем при укреплении цементом обладают крупнообломочные материалы и пески.

Большое распространение имеют связные грунты — супеси суглинки. Применение суглинков ограничивается числом пластичности, рекомендуемое для использования не более 12. Кроме того связные грунты перед обработкой их цементом должны быть измельчены дорожными фрезами до размеров частиц менее 5 мм не более 25 % и частиц 10 мм не более 10 %.

Исследования показывают, что суглинистые грунты хотя и имеют достаточную прочность при укреплении их цементом, но как правило не морозоустойчивы.

С целью получения более прочного материала при укреплении местных грунтов нами были выполнены исследования с использованием вместо цементного вяжущего шлакощелочного вяжущего.

Шлакощелочные вяжущие — это гидравлические вяжущие вещества, в которых алюмосиликатные компоненты представлены гранулированными доменными молотыми шлаками, а щелочной — силикатными и не силикатными компонентами соединениями щелочных металлов, дающих в воде щелочную реакцию.

При затворении молотых доменных гранулированных шлаков используется растворы содощелочного плава и растворы едких щелочей, играющие роль не активатора (катализатора), а компоненты вяжущего.

Для исследования выли выбраны местные грунты — пески, супеси и суглинки, молотые доменные гранулированные шлаки магнитогорского металлургического комбината (ММК) растворы содощелочного плава и растворы едких щелочей.

Таблица 1

Физико-механические свойства грунтов

|

Характеристика |

Иртышский песок |

|

Модуль упругости |

1,8–2,0 |

|

Коэффициент фильтрации, м/сутки |

1,4–1,5 |

|

Объемная масса, т/м3 |

1,6 |

|

Плотность, т/м3 |

2,6 |

|

Содержание пылеватых и глинистых частиц, определенных методом отмучивания, % |

2–3 |

Химический состав доменных шлаков КМК представлен в таблице 2.

Таблица 2

Химический состав доменных шлаков

|

Годы |

Содержание оксидов,% |

Модуль основности |

Модуль активности | ||||||||

|

SiO2 |

Al2O3 |

CaO |

MgO |

MnO |

FeO |

S |

TiO2 |

Na2O |

Mо |

Mа | |

|

2013 |

36,75 |

13,09 |

39,94 |

7,13 |

0,15 |

0,36 |

0,53 |

0,77 |

1,29 |

0,95 |

0,36 |

|

2014 |

36,74 |

12,44 |

40,22 |

7,39 |

0,18 |

0,32 |

0,60 |

0,73 |

1,28 |

0,97 |

0,34 |

|

2015 |

36,67 |

12,27 |

40,31 |

7,52 |

0,19 |

0,41 |

0,53 |

0,88 |

1,20 |

0,98 |

0,33 |

Как видно, химический состав шлаков весьма стабилен и незначительно изменяется не только в течение года, но и в течение ряда лет. Из приведенных результатов химического состава шлаков ММК видно, что в шлаках преобладают в основном окислы SiO2 и CaO около 76–78 %, содержание окислов Al2O3 находится в пределах 12–13 %.

По гранулометрическому составу доменные гранулированные шлаки содержат фракции менее 5 мм и представляют собой остеклованный шероховатый материал серого цвета.

Молотый шлак должен иметь удельную поверхность 300 м2/кг.

Щелочные компоненты вяжущего вводились в состав молотого шлака в виде растворов содощелочного плава и смесей едких щелочей.

Содощелочной плав вводился в состав вяжущего в виде растворов различной плотности от 1,1 до 1,26 г/см3.

Содощелочной плав представляет собой куски различных размеров в виде пластин неправильной формы и по физико-химическим показателям соответствует ТУ 6–03–294–71. Химический состав содощелочного плава представлен в таблице 3.

Таблица 3

Химический состав содощелочного плава

|

Наименование щелочного компонента |

Содержание оксидов,% по массе | |||

|

Na2СО |

NaOH |

NaCl |

Нерастворимые примеси | |

|

Содощелочной плав |

64,6 |

16,4 |

2,0 |

до 17 |

Физико-механические показатели содощелочного плава представлены в таблице 4.

Таблица 4

Физико-механические показатели содощелочного плава

|

№п/п |

Наименование показателя |

Норма по ТУ 6–03–294–71 |

Фактически |

|

1 |

Внешний вид |

Куски неправильной формы различных размеров |

Куски в виде пластин различных размеров |

|

2 |

Содержание общей щелочи в пересчете на улучшенный Na и сухое вещество, % не менее |

94 |

95 |

|

3 |

Цвет |

От светло-серого до светло-коричневого |

Светло-серый |

|

4 |

Потери при прокаливании, % не более |

5,0 |

- |

Содощелочной плав следует предварительно измельчать и растворять в воде при температуре 50–70 ºС. Растворение содощелочного плава производят в закрытых металлических емкостях с принудительным перемешиванием сжатым воздухом (барбатация) при давлении воздуха до 2 атм. или в лопастных мешалках. Плотность раствора щелочного компонента назначают в зависимости от типа и требуемой прочности укрепленного грунта.

Время растворения содощелочного плава в воде составляет соответственно при температуре: 20 ºС — 1 час 46 минут; 60 ºС — 21 минута.

Для приготовления водных растворов щелочных компонентов требуемой плотности применяется вода, пригодная для питья. Использование стоячих, промышленных и болотных вод не допускается.

Для исследования свойств шлакощелочных вяжущих определяли основные характеристики тонкость помола шлака (остаток на сите 0,08), нормальную густоту теста, сроки схватывания и активность шлакощелочного вяжущего.

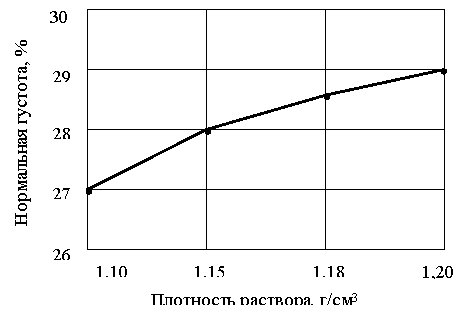

Нормальная густота исследованных нами шлакощелочных вяжущих изменяется в пределах 27–29 %. С увеличением плотности растворов щелочных компонентов нормальная густота вяжущего возрастает, что приведено в таблице 5.

Таблица 5

Нормальная густота шлакощелочного вяжущего

|

Наименование материала |

Количество раствора, г |

Количество раствора,% |

Плотность раствора, т/м3 |

Нормальная густота,% |

|

Шлакощелочное вяжущее |

112 |

28 |

1,15 |

28 |

|

114 |

28,5 |

1,18 |

28,5 | |

|

116 |

29 |

1,20 |

29 |

Изменение нормальной густоты теста и сроков схватывания, вяжущего представлены на рис. 1, 2.

Рис. 1. Зависимость НГ от плотности раствора содощелочного плава

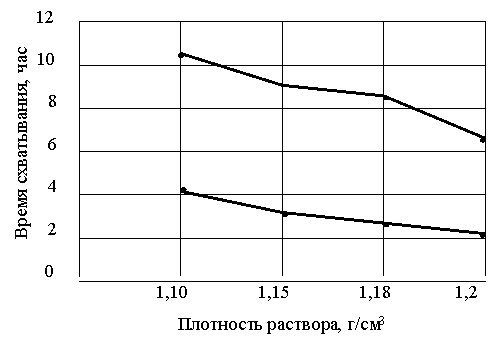

Начало схватывания — время, прошедшее с момента затворения до того, когда игла прибора Вика не будет доходить до дна на 1–2 мм.

Конец схватывания — время, прошедшее с момента затворения до момента, когда игла опустится в тесто на 1–2 мм.

Рис. 2. Зависимость сроков схватывания вяжущего от плотности раствора содосодержащего плава

Сроки схватывания щлакощелочного вяжущего представлены в таблице 6.

Таблица 6

Сроки схватывания щлакощелочного вяжущего

|

Наименование материала |

Плотность раствора, т/м3 |

Сроки схватывания | |

|

начало |

конец | ||

|

Шлакощелочное вяжущее |

1,15 |

185 (3 часа 05 мин) |

570 (9 часов 30 мин) |

|

1,18 |

150 (2 часа 30 мин) |

510 (8 часов 30 мин) | |

|

1,20 |

130 (2 часа 10 мин) |

405 (6 часов 45 мин) | |

Активность шлакощелочного вяжущего устанавливали в возрасте 28 суток. Молотые шлаки затворяли щелочными растворами определенной плотности. Изготовленные стандартные образцы перед помещением их в воду выдерживали в течение 3 суток в нормальных условиях.

Испытание образцов размером 40х40х160 мм на изгиб проводили на приборе МИИ-100. Половинки балочек испытывали на сжатие.

Физико-механические свойства шлакощелочного вяжущего приведены в таблице 7.

Таблица 7

Физико-механические свойства шлакощелочного вяжущего

|

Состав ШЩВ |

Плотность раствора, т/м3 |

Rизг, МПа |

Rсж, МПа | ||

|

песок, г |

молотый шлак, г |

щелочной раствор, г | |||

|

1500 |

500 |

200 |

1,15 |

6,95 |

26,6 |

|

1500 |

500 |

200 |

1,18 |

7,12 |

31,6 |

|

1500 |

500 |

200 |

1,20 |

7,23 |

35,5 |

Проектирование составов укрепленных грунтов заключается в определении наиболее целесообразных соотношений материалов: грунта, молотого шлака, щелочного компонента.

Основными критериями при подборе, по которым оценивается пригодность того или иного состава, из грунтов, укрепленных ШЩВ приняты предел прочности при сжатии и изгибе водонасыщенных образцов в возрасте 28 суток и морозостойкость.

Долговечность материала оценивается по снижению прочности после попеременного замораживания — оттаивания.

Исходными параметрами при проектировании состава смеси являются: характеристика исходных компонентов, требуемый класс прочности материала, предлагаемая технология производства работ.

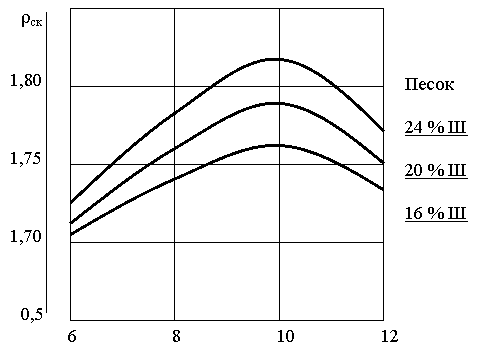

Для получения максимальной плотности при уплотнении и для нормального протекания основных и вторичных процессов структурообразования необходимо оптимальное количество воды. Влияние влажности на изменение объемной массы скелета, укрепленного грунта и его прочность проводили на местных намывных песках.

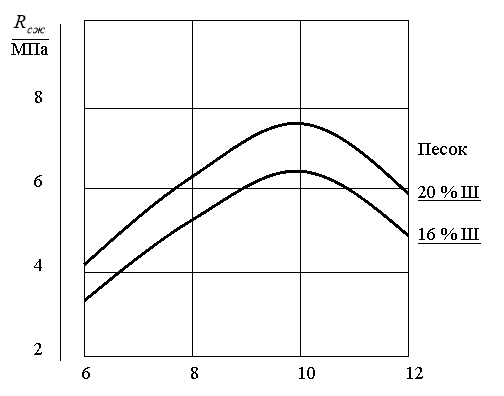

Установлено, что грунты, укрепленные шлакощелочным вяжущим, имеют максимальные значения плотности и прочности при оптимальной влажности (рисунок 3).

Под оптимальной влажностью понимают количество водного раствора содощелочного плава.

Рис. 3. Зависимость плотности скелета укрепленного грунта от влажности

Рис. 4. Зависимость предела прочности при сжатии от влажности

Для песков оптимальная влажность равна 10 %. На величину оптимальной влажности влияет вид грунта и количество вводимого молотого шлака. Оптимальная влажность увеличивается.

Изучение влияния плотности щелочных растворов производилось при дозировке молотого шлака 16 %. При увеличении плотности щелочного раствора, предел прочности при сжатии увеличивается.

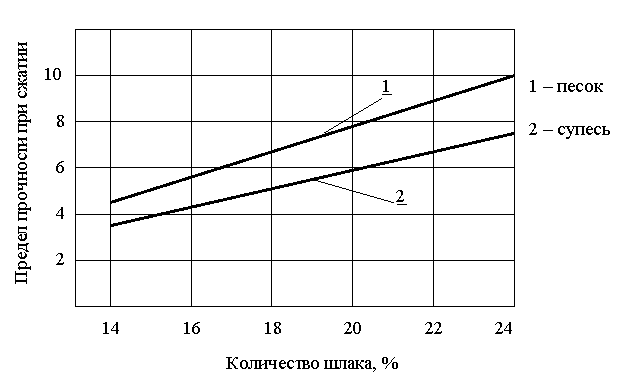

Количество молотого шлака также оказывает существенное влияние на прочностные характеристики укрепленных грунтов. Изучение влияния дозировки молотого шлака производилась на различных песках с использованием в качестве щелочных компонентов растворов содощелочного плава плотностью 1,18 т/м3 и смеси едких щелочей плотностью1,2 т/м3 (рис. 5).

Удельная поверхность молотого шлака при этом составляла 320 м2/кг. Дозировку молотого шлака назначали от 14 до 24 %.

Как видно из результатов, с увеличением дозировок молотого шлака с 14 до 24 % прочность непрерывно возрастает. Зависимость между дозировкой шлака и прочностью укрепленных грунтов прямолинейна.

Рис. 5. Зависимость прочности при сжатии от количества молотого шлака для содощелочного плава

На основе полученных данных можно утверждать, что для получения требуемого класса прочности необходимо выдерживать строго определенное количество молотого шлака, его удельную поверхность, плотность раствора щелочных компонентов и их количество.

Опыт строительства и эксплуатации оснований дорожных одежд из грунтов, укрепленных ШЩВ, показывает, что на их прочность и долговечность большое влияние оказывают технологические факторы, такие как: степень измельчения грунтов, точность дозирования составляющих компонентов, время между увлажнением и уплотнением смеси, качество приготовления смеси, степень уплотнения готового слоя, условия твердения.

Длительность технологического процесса существенно отражается на качественных показателях укрепленных грунтов. Если в лаборатории время с момента перемешивания смеси до её уплотнения составляет минуты, то при строительстве это время достигает 4–5 часов.

Из полученных результатов видно, что наилучшими условиями твердения являются нормальные в камере с гидравлическим затвором, а при воздушно-сухом хранении образцы снижают прочность до 50 %. Поэтому, при устройстве оснований из грунтов, укрепленных ШЩВ, за готовым слоем необходимо устраивать тщательный уход путем розлива пленкообразующих материалов, битума и т. д.

На основании вышеуказанных выводов нами предложены следующие рекомендуемые составы грунтов, укрепленных ШЩВ.

Рекомендуемые составы грунтов представлен в таблице 8.

Таблица 8

Рекомендуемый состав грунтов

|

Грунт |

Количество молотого шлака,% |

Количество щелочного раствора,% |

Плотность раствора, т/м3 |

Предел прочности при сжатии R28, МПа |

Коэффициент морозостойкости (число циклов замораживания – оттаивания) | |||

|

10 |

15 |

10 |

15 | |||||

|

Песок |

16 |

10 |

1,18 |

6,8 |

5,9 |

5,7 |

0,87 |

0,84 |

Таким образом, получен материал, грунт укрепленный шлакощелочным вяжущим повышенной прочностью и морозоустойчивостью.

При строительстве оснований дорожных одежд из полученного материала технологическая последовательность следующая.

Смесь грунта, молотого шлака и щелочного раствора приготавливают на базе в грунтосмесительной установке типа ДС-50А. готовую смесь транспортируют на дорогу автосамосвалами. Укладывают универсальным укладчиком типа ДС-97, укатывают самоходными пневмокатками за 12–16 проходов по одному следу и производят уход с помощью автогудронатора розливом битумной эмульсии из расчета 0,3–0,4 л. на 1м2. После технологического перерыва (7 суток) по устроенному основанию укладывают слои покрытия из асфальтобетонной или щебеночномастичной смеси.

Литература:

1. Безрук В. М., Лысихина А. И. Основы стабилизации грунтов. — М.: Дориздат, 1944.

2. Тулаев А. Я., Файнберг Э. С., Коновалов С. В. и др. Ч. 2: Строительство дорожных одежд, тротуаров, дорожек и автомобильных стоянок. — М.: Стройиздат, 1988.

3. Могилевич В. М. Соавтор: Щербакова Р. П., Тюменцева О. В. Дорожные одежды из цементогрунта: монография. — М.: Транспорт, 1973.

4. Могилевич В. М. Соавтор: Щербакова Р. П., Смирнов А. Н. Рекомендации по строительству дорожных одежд из грунтов, укрепленных цементом, в условиях Западной Сибири. — Омск, 1975.

5. Могилевич В. М. Соавтор: Никитин В. П., Степанец В. Г. Методические рекомендации по строительству оснований дорожных одежд из грунтов, укрепленных шлакоблочным вяжущим (в условиях Западной Сибири). — Омск: СибАДИ, 1979.