Предложен способ формирования стыкового сварного соединения тонкостенных деталей из алюминиевых сплавов с использованием лазерного излучения двух парциальных источников. Разработана математическая модель, описывающая теплофизические процессы, протекающие в зоне формирования сварного соединения, с помощью которой определено соотношения энерго-временных параметров источников излучения.

Тонкостенные детали (до 1 мм) из алюминиевых сплавов достаточно широко применяются в прецизионных приборах и устройствах. К настоящему времени основной операцией получения неразъемных соединений данных деталей является пайка, обладающая рядом существенных недостатков. В частности использование нескольких типов флюсов и необходимость двухстороннего доступа при стыковых соединениях, что затрудняет получение замкнутых контуров в деталях типа волновод и сильфон.

Это позволяет рекомендовать использование лазерного излучения для получения неразъемных соединений тонкостенных деталей из алюминиевых сплавов. В работах [1,2] показана эффективность применения методов лазерной сварки алюминиевых сплавов. Однако, особенности алюминиевых сплавов, а именно высокий коэффициент отражения лазерного излучения, высокая теплопроводность, малая температура плавления и присутствие на поверхности алюминиевых сплавов термодинамически стабильной тугоплавкой оксидной пленки, практически не растворимой в расплаве металла, затрудняют этот процесс [1].

Удаление пленки окислов традиционными способами предварительной подготовки поверхности к сварке не позволяет полностью удалить оксидную пленку ввиду высокой химической активности алюминия: в течение промежутка времени между удалением слоя окисла и сваркой на обрабатываемых поверхностях успевает образоваться новая окисная пленка. В результате, большая часть энергии лазерного излучения расходуется на проплавление тугоплавкой окисной пленки, а возникающий при этом перегрев сварочной ванны способствует увеличению пористости сварного соединения и, как следствие, значительному снижению его механических свойств.

Сочетание высокого начального значения коэффициента отражения с высокой теплопроводностью и последующим резким повышением поглощательной способности приводит к скачкообразному изменению глубины проплавления свыше 1 мм в момент образования парогазового канала, что делает невозможным получение стыкового соединения тонкостенных деталей.

Используемые в настоящее время способы лазерной сварки алюминиевых сплавов заключаются в предварительной подготовке поверхности путем химического удаления пленки окислов, вводом в зону воздействия лазерного излучения дополнительного источника энергии (лазерно-дуговое воздействие) или в проведении сварки по флюсу с использованием мощного непрерывного лазерного излучения [3 - 6]. Однако данные способы имеют ряд недостатков и не всегда обеспечивают требуемый качественный уровень сварного соединений.

В работах выполненных ранее [7, 8], авторами статьи был предложен новый способ повышения эффективности лазерной сварки алюминиевых сплавов, заключающийся в образования сварного соединения совместным воздействием излучением двух парциальных лазеров, один из которых работает в режиме модуляции добротности, другой – режиме свободной генерации. Однако, для обеспечения надежности формирования качественного стыкового соединения тонкостенных деталей необходимо определение соотношения энерго- временных параметров обоих источников излучения.

С этой целью была разработана математическая модель, описывающая теплофизические процессы, протекающие в зоне формирования сварного соединения.

Математическое описание рассматриваемой системы основывалось на последовательном применении двух связанных моделей. В рамках первой - аналитически определяются условия, при которых происходит удаление пленки окислов с обрабатываемой поверхности и предотвращается ее повторного образование. В рамках второй, полагая определенные выше условия выполненными, - зависимость процесса образования канала проплавления и характер выноса (удаления или перемещения) основного металла из ванны расплава от энергетических параметров цуга импульсов модулированного излучения.

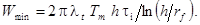

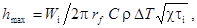

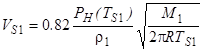

Для выполнения условий рассмотрения первой модели минимальная энергия плавящего импульса составляет

(1)

(1)

где  – коэффициент теплопроводности материала;

– коэффициент теплопроводности материала;  - температура плавления свариваемого материала;

- температура плавления свариваемого материала;  –глубина канала, сформированного модулированным излучением; ti - длительность плавящего импульса; rf – радиус фокального пятна излучения.

–глубина канала, сформированного модулированным излучением; ti - длительность плавящего импульса; rf – радиус фокального пятна излучения.

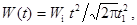

Характерная временная зависимость нарастания энергии  на переднем фронте плавящего импульса может быть аппроксимирована зависимостью

на переднем фронте плавящего импульса может быть аппроксимирована зависимостью

(2)

(2)

где Wi – энергия плавящего импульса; t – текущее время;  – время от начала генерации импульса до момента, соответствующего перегибу временной зависимости плавящего импульса. Приравнивая (1) и (2), получаем время достижения минимальной энергии, обеспечивающей поддержание температуры плавления материала,

– время от начала генерации импульса до момента, соответствующего перегибу временной зависимости плавящего импульса. Приравнивая (1) и (2), получаем время достижения минимальной энергии, обеспечивающей поддержание температуры плавления материала,

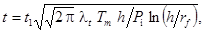

(3)

(3)

где  – мощность плавящего импульса основного лазера. Тогда временной сдвиг между началом генерации цуга импульсов модулированного излучения и плавящего импульса составляет

– мощность плавящего импульса основного лазера. Тогда временной сдвиг между началом генерации цуга импульсов модулированного излучения и плавящего импульса составляет

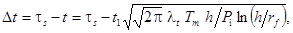

(4)

(4)

где  – длительность цуга импульсов модулированного излучения.

– длительность цуга импульсов модулированного излучения.

Выполнение условия (4) при воздействии излучения дополнительного лазера с модуляцией добротности, позволяет удалить пленку окислов и предотвратить возможность ее повторного появления путем поддержания на свариваемых поверхностях тонкого слоя расплава.

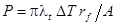

Наличие расплавленного слоя на поверхности металла приводит, во–первых, к снижению критической мощности плавящего импульса, необходимой для нагрева поверхности до температуры кипения

,

,

где  – температурный интервал нагрева металла до кипения; А – поглощательная способность поверхности материала. Это обусловлено тем, что при комбинированной обработке, нагрев плавящим импульсом осуществляется от температуры

– температурный интервал нагрева металла до кипения; А – поглощательная способность поверхности материала. Это обусловлено тем, что при комбинированной обработке, нагрев плавящим импульсом осуществляется от температуры  плавления до температуры

плавления до температуры  кипения свариваемого материала, то есть

кипения свариваемого материала, то есть  . Тогда как при сварке только плавящим импульсом – от температуры

. Тогда как при сварке только плавящим импульсом – от температуры  поверхности металла в холодном состоянии до температуры

поверхности металла в холодном состоянии до температуры  кипения поверхностной окисной пленки, то есть

кипения поверхностной окисной пленки, то есть  . Кроме того, для расплавленного состояния А в 2-5 раз выше, чем для холодного.

. Кроме того, для расплавленного состояния А в 2-5 раз выше, чем для холодного.

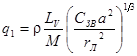

Во–вторых, позволяет увеличить максимальную глубину сварки [5]

где  – теплоемкость, плотность и температуропроводность материала соответственно, так как энергия плавящего импульса не расходуется на образование первичной ванны расплава. Причем наличие расплава к началу процесса ввода энергии плавящего импульса способствует эффективному подавлению выброса металла на стадии образования и роста канала [9], что так же позволяет увеличить глубину проплавления без значительного выплеска металла шва.

– теплоемкость, плотность и температуропроводность материала соответственно, так как энергия плавящего импульса не расходуется на образование первичной ванны расплава. Причем наличие расплава к началу процесса ввода энергии плавящего импульса способствует эффективному подавлению выброса металла на стадии образования и роста канала [9], что так же позволяет увеличить глубину проплавления без значительного выплеска металла шва.

Исследование динамики удаления окисной пленки при воздействии комбинированным лазерным излучением, оценку параметров плавления и выноса основного металла из ванны расплава выполнялось в приближении выполнения условия (4).

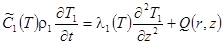

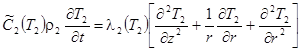

Для оценки воздействия цуга импульсов на вещество, в начальный момент времени, когда объемы образующегося расплава минимальны, а нагрев, плавление и испарение вещества определяются в основном действием высокоинтенсивных импульсов модулированного излучения, расчет вели в приближении двухслойной двумерной осесимметричной модели твердого тела, плавление в котором учитывали через зависящую от удельной энергии плавления функцию теплоемкости  [10]. В этом приближении дифференциальное уравнение теплопроводности удобно представить в однородном виде для твердой и жидкой фаз, и границы их раздела.

[10]. В этом приближении дифференциальное уравнение теплопроводности удобно представить в однородном виде для твердой и жидкой фаз, и границы их раздела.

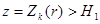

Так как толщина окисной пленки H1 на поверхности алюминиевого сплава, значительно меньше диаметра пятна облучения, и она обладает низкой теплопроводностью, описание ее состояния выполнялось в одномерном приближении.

С учетом сделанных допущений, уравнение теплопроводности и соответствующие граничные условия имеют следующий вид:

,

,  , (5)

, (5)

,

,

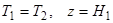

, (6)

, (6)

где T1, T2 - температурные поля для окисла и алюминиевого сплава соответственно;

l1, r1 – теплопроводность и плотность окисла; LV1 – удельная энергия испарения;

VS1 – скорость фронта испарения, задаваемая температурой поверхности TS1 по закону Герца-Кнудсена. В приближении истечения пара в воздух со скоростью звука через давление насыщенного пара

(7)

(7)

В расчетах полагали, что пленка окислов образована соединением Al2O3. Учитывая что окисел является диэлектриком, причем, начиная с толщины порядка H0»2 мкм, поглощательная способность поверхности двухслойной системы по квадратичной зависимости убывает до величины поглощательной способности металла [11], оптические свойства окисла задавали через поглощательную способность поверхности А, объемное поглощение a и тепловыделение внутри окисла Q. Это позволяет определять разницу в поглощательной способности окисла и металла как ослабление за счет объемного поглощения в слое H0:  .

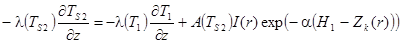

.

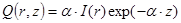

На границе раздела окисел‑металл расчетные области окисла и металла связаны итерационно уточняемыми граничными условиями. Для окисла задаем граничные условия 1-го рода, считая его температуру в идеальном контакте равной температуре металла, а для металла задаем граничные условия 2-го рода, суммируя тепловой поток от окисла и поглощенное излучение, прошедшее сквозь окисел. Тогда в металле

(8)

(8)

, r = 0; (9)

, r = 0; (9)

,

,  . (10)

. (10)

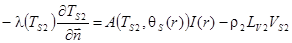

После удаления окисла, граничные условия на его поверхности сводится к балансу поглощения, испарения и теплопроводности.

,

,  . (11)

. (11)

Нижняя поверхность металлической пластины принимаем теплоизолированной, а на дальней границе расчетной области температуру приравниваем к температуре окружающей среды.

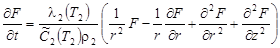

Тепловая задача для сопряженных расчетных областей решается численно методом конечных разностей по неявной схеме. Для исключения малого размера шага вблизи оси, где  , применяется подстановка F(r)=rT(r) или T(r)=F(r)/r, после которой уравнение (8) принимает вид:

, применяется подстановка F(r)=rT(r) или T(r)=F(r)/r, после которой уравнение (8) принимает вид:

, (12)

, (12)

а граничные условия (9) сводится к граничным условиям 1-го рода: F(r = 0, z) = 0.

Расчет процессов нагрева плавления и испарения выполняли на деформируемых в соответствии с удалением вещества сетках [12], причем сетка окисла сжималась по координате z для каждого расчетного стержня (по r) только до некоторой минимальной толщины (например, 0.5 мкм), после которой ее влиянием пренебрегали, а расчет тепловых полей выполняли только для металла. При сжатии расчетной сетки в уравнениях (5) и (12) вводились поправки, учитывающие скорость перемещения узлов.

Известно, что при воздействии лазерного излучения с интенсивностью более

(13)

(13)

гидродинамическая скорость понижения уровня расплава меньше, чем скорость движения фронта испарения, поэтому справедливо полагать, что удаление вещества происходит только через испарение [13]. При обработке комбинированным лазерным излучением, интенсивность импульсов модулированного излучения достигает 2-5 ГВт/см2 [6, 8], что значительно выше интенсивности (13), соответственно составляющей порядка 1 МВт/см2 для окисла и 30 МВт/см2 для алюминиевого сплава. Поэтому в модели, при воздействии импульсов модулированного излучения, гидродинамику течения расплава не рассматривали, а вынос окисла описывали, либо путем чистого испарения при движении фронта испарения в режиме разгрузки, либо через автономное удаление расплава окисла путем его объемного вскипания и вылета из зоны воздействия в виде паро-капельной смеси.

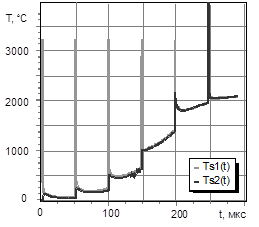

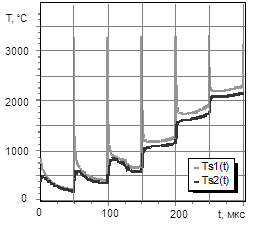

Результаты расчета по разработанной модели показаны на рис. 1, 2. Приведенные данные получены для воздействия комбинированного излучения, с параметрами: цуг из 80 импульсов длительностью τ = 100 нс с общей энергией W = 10 Дж с диаметром пятна

d = 0,2 мкм, и плавящий импульс W = 15 Дж, τ = 4 мс в пятне с диаметром d = 0.5 мм. Начальная толщина пленки окисла 10 мкм.

На рис. 1 приведена зависимость температуры поверхности окисла и металла в центре пятна излучения от времени.

|

а

|

б

|

|

|

Рис. 1. Зависимость температуры поверхности окисла (Ts1) и металла (Ts2) в центре пятна излучения от времени при воздействии комбинированного излучения: а - вынос вещества автономным удалением расплава через вскипание; б - чистое испарение. |

| |

|

| ||

|

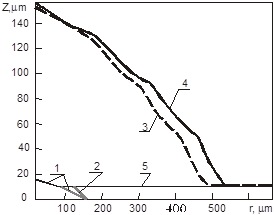

Рис. 2. Температурный фронт испарения (1, 2) и плавления (3, 4, 5). | ||

Видно, что в случае объемного вскипания (рис. 1,а) окисная пленка удаляется в центре пятна в радиусе более 100 мкм (зависимости 1-2 на рис. 2) за 5 импульсов цуга (t = 250 мкс). В момент 300 мкс фронт испарения заглублен в металл на 5 мкм (линия 1 на рис. 2), а фронт плавления на 150 мкм (линия 4 на рис. 2). При использовании модели движущегося фронта испарения (см. рис. 1,б) скорость удаления окисла снижается примерно на порядок. Однако при этом из-за уменьшения выноса тепла вместе с веществом происходит быстрый прогрев окисла и металла под ним. И хотя за 300 мкс фронт испарения заглубляется в окисел не более 1.5 мкм, но при этом в центре пятна окисел расплавляется уже до самого металла в радиусе 100 мкм (линия 5 на рис. 2) и не застывает, также как и металл под ним. При этом толщина расплавленного металла также равна 150 мкм (линия 3 на рис. 2), а температура на поверхности в момент действия импульсов цуга превышает температуру кипения окисла.

По истечении 300 мкс воздействия лазерного излучения твердого окисла в центре пятна отсутствует, и с этого момента, независимо от выбора модели удаления окисла на предыдущей фазе, вступают в силу гидродинамические процессы переноса расплава из зоны воздействия излучения. Под действием импульсов модулированного излучения расплавленный металл выдавливается или выплескивается на периферию, унося вместе с собой и расплавленный и твердый окисел, что приводит к удалению окисла с поверхности по всему радиусу зоны плавления основного металла.

После удаления окисла, толщина расплава, образующегося между импульсами цуга, продолжает расти, что сопровождается снижением уровня расплава в центре пятна под воздействием давлением отдачи пара. Таким образом, баланс между скоростью испарения и скоростью гидродинамического выдавливания (13) будет сдвигаться от испарения к выплеску и далее просто к перемещению расплава на периферию, т.к. постепенно образуется «буферная» ванна расплава, препятствующая выплеску [14]. Это показывает, что выбор сочетания временных и энергетических параметров цуга и миллисекундного плавящего импульса позволит реализовать различные режимы воздействия от заглубления луча без выплеска до максимально возможного автономного удаления металла из зоны воздействия. Результаты расчета при других параметрах комбинированного воздействия, показали, что характер процессов нагрева соответствует приведенным результатам.

Таким образом, предложенная математическая модель позволяет оценить характер воздействия источников лазерного излучения на процесс образования сварного соединения и обеспечить обоснованное определение технологических параметров сварочной операции для тонкостенных деталей из алюминиевых сплавов.

Работа выполнена при поддержке гранта РФФИ № 08-08-99032.

Литература

1. Григорьянц, А.Г. Лазерная техника и технология. В 7 кн. Кн. 5 Лазерная сварка металлов: Учеб. Пособие для вузов / Под ред. А.Г. Григорьянца.-М.: Высш. шк., 1988-207 с.

2. Григорьянц, А. Г. Технологические процессы лазерной обработки: Учебн. Пособие для вузов / А.Г. Григорьянц, Шиганов И.Н., Мисюров А.И. / Под ред. А.Г. Григорьянца. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. – 664 с.

3. Григорьянц, А. Г. Лазерная сварка алюминия / А.Г. Григорьянц, И.Н. Шигонов, С.Д. Ворончук./ VII Междунар. конф. «Лазерные и лазерно-информационные технологии: Фундаментальные проблемы и приложения»: Программа и аннотации докладов. 22-26 июня 2001 г., Владимир-Суздаль / Под ред. В.Я. Панченко, В.С. Голубева. – ИПЛИТ РАН, Шатура – ВлГУ, Владимир, 2001. – с.47

4. Дьюли, У. Лазерная технология и анализ материалов.– М.: Мир, 1986.– 502 с.

5. Одинцов, Н.Н. А.С. № 1764904 МКИ В 23 К 26/00. Способ лазерной обработки / Н.Н. Одинцов, В.Д. Редозубов, В.С. Смирнов, С.Н. Картавый. Выдан 1992 г.

6. Гуреев, Д. М. Способ лазерно–дуговой обработки материалов и его применение / Д.М. Гуреев / Труды физического института им. П.Н. Лебедева. Лазерная технология и автоматизация исследований.– М.: Наука, 1989.–Т 198.–С. 41–61.

7. Басиев, Т.Т. Патент РФ № 2186667 от 10.08.2002. Способ лазерной сварки металлов и сплавов / Басиев Т.Т., Федин А.В., Шилов И.В., Чащин Е.А.

8. Федин, А.В. Сварка алюминиевых сплавов комбинированным излучением /А.В. Федин, Е.А. Чащин / Изв. АН. Сер. физическая, 2002, т. 66, № 7.-С. 973-975.

- Кравец, А.Н. Повышение эффективности резки алюминиевых сплавов комбинированным лазерным излучением / А.Н. Кравец, А.С. Крайнов, В.Ю. Родин, А.В. Федин, И.В. Шилов/ Сварочное производство.– М., 1997.–№ 8.–С. 34–39

- Григорьянц, А. Г. Основы лазерной обработки материалов. М. : Высш. шк., 1989. 304 c.

- Рыкалин, Н.Н. Лазерная и электронно-лучевая обработка материалов: Справочник / Н.Н.Рыкалин, А.А. Углов, И.В.Зуев, А.Н. Кокора/ – М.: Машиностроение, 1985, 496 с.

- Шилов, И.В. Самосогласованная нестационарная математическая модель воздействия лучом комбинированного или импульсно-периодического лазерного излучения / И.В. Шилов // VII Международная конференция «Лазерные и лазерно-информационные технологии: фундаментальные проблемы и приложения, 22-26 июня 2001 г., Известия АН. Сер. физическая.– 66, № 7.– 2002.– С. 973–975.

- Веденов, А.А. Физические процессы при лазерной обработке материалов / А.А. Веденов, Г.Г. Гладуш /- М.: Энергоатомиздат, 1985.- 208 с.

- Каюков, С.В. Расширение возможностей импульсных YAG-лазеров миллисекундного диапазона длительности в технологии / Каюков С.В./ Квантовая электроника. – М., 2000.-т.30 № 11. – С. 941-948.