В настоящее время в нашей стране количество полимерных отходов составляет более одного миллиона тонн в год, а процент их использования до сих пор мал. Учитывая специфические свойства полимерных материалов - они не подвергаются гниению, коррозии, проблема их утилизации носит, прежде всего, экологический характер. Общий объем захоронения твёрдых бытовых отходов только в Москве составляет около 4 млн. т в год. От общего уровня отходов перерабатывается только 5.7 % от их массы [1].

По оценке специалистов компании «Профессиональные Комплексные Решения» (ПКР), объем российского рынка шин за 2010 год составил 35,2668 млн. штук, что на 27% больше, чем в 2009 г.

В развитых странах процент утилизации использованных покрышек приближается к 100%, а в Финляндии - 101%. Это значит, что в стране утилизируют не только все пришедшие в негодность покрышки, но уже приступили к переработке накопившихся запасов. В Европе осознали потребность в использованных покрышках: та же Финляндия планирует импортировать 30 тыс. тонн использованных покрышек из Германии для дальнейшей переработки, так как потребность в данном материале страны превышает образуемое количество на 40-45 тыс. тонн [2].

Известно, что изношенные шины могут быть источником дешёвого полимерного сырья при получении из них регенерата. Регенератом называют продукт переработки резиновых отходов, характеризующийся способностью смешиваться с каучуком и ингредиентами и подвергаться повторной вулканизации. По структуре, составу и свойствам регенерат подобен резиновым смесям, используемым для изготовления новых изделий. При регенерации происходит термическая деструкция связей серы, в результате чего их содержание в регенерате уменьшается. Многие вновь образовавшиеся связи в регенерате являются углерод-углеродными. Ускорители регенерации резин обеспечивают снижение длительности или температуры процесса, уменьшение расхода мягчителя, улучшение технических качеств регенерата и резин с его добавками. Технологические свойства резиновых смесей, содержащих регенерат, улучшаются. Поэтому при делении регенерата на технические марки учитываются оба этих фактора [3].

Основной процесс производства регенерата – девулканизация. Девулканизация – это процесс, в котором отходы вулканизованной резины преобразуются благодаря механической, тепловой и (или) химической энергии до состояния, в котором они могут смешиваться, перерабатываться и вулканизоваться снова [4].

В настоящее время широко распространён непрерывный термомеханический метод регенерации резины. Он включает в себя несколько основных стадий, таких как подготовка резиновой крошки(дробление шин например), смешивание крошки с химическими компонентами, непосредственная переработка на оборудовании.

Известно, что чем меньше размеры частиц крошки, тем более быстро и равномерно происходит набухание резины в мягчителях и нагрев её до заданной температуры. Это приводит к получению более равномерно деструктированного материала, уменьшению содержания в девулканизате недостаточно девулканизованных частиц резины ("крупы") и, как следствие этого, - получению более однородного по качеству регенерата, снижению количества отходов рафинирования и повышению производительности рафинировочного оборудования. Однако по мере уменьшения размеров частиц резиновой крошки возрастают затраты на её производство. В связи с этим при существующих в настоящее время способах получения резиновой крошки применение для получения регенерата шинной резиновой крошки с размерами частиц 0,5 мм и менее, как правило, экономически нецелесообразно [1]. В нашем способе использовалась резиновая крошка размером до 2 мм.

При получении регенерата на валковом оборудовании резиновую крошку предварительно смешивают с химическими активаторами, мягчителями, такими например, как стеариновая кислота.

Температура валков в наших экспериментах варьировалась от 30 до 55 oC. Технологические режимы получения регенерата и химические реагенты выбираются таким образом, чтобы обеспечить девулканизацию резины, то есть максимально разрушить поперечные, чаще всего c-s и s-s связи, при этом максимально сохраняя от термодеструкции молекулу каучука. Это позволяет получить высокомолекулярную резиновую смесь, обладающую пластичностью, а после повторной вулканизации - резину с высоким уровнем механических свойств [5].

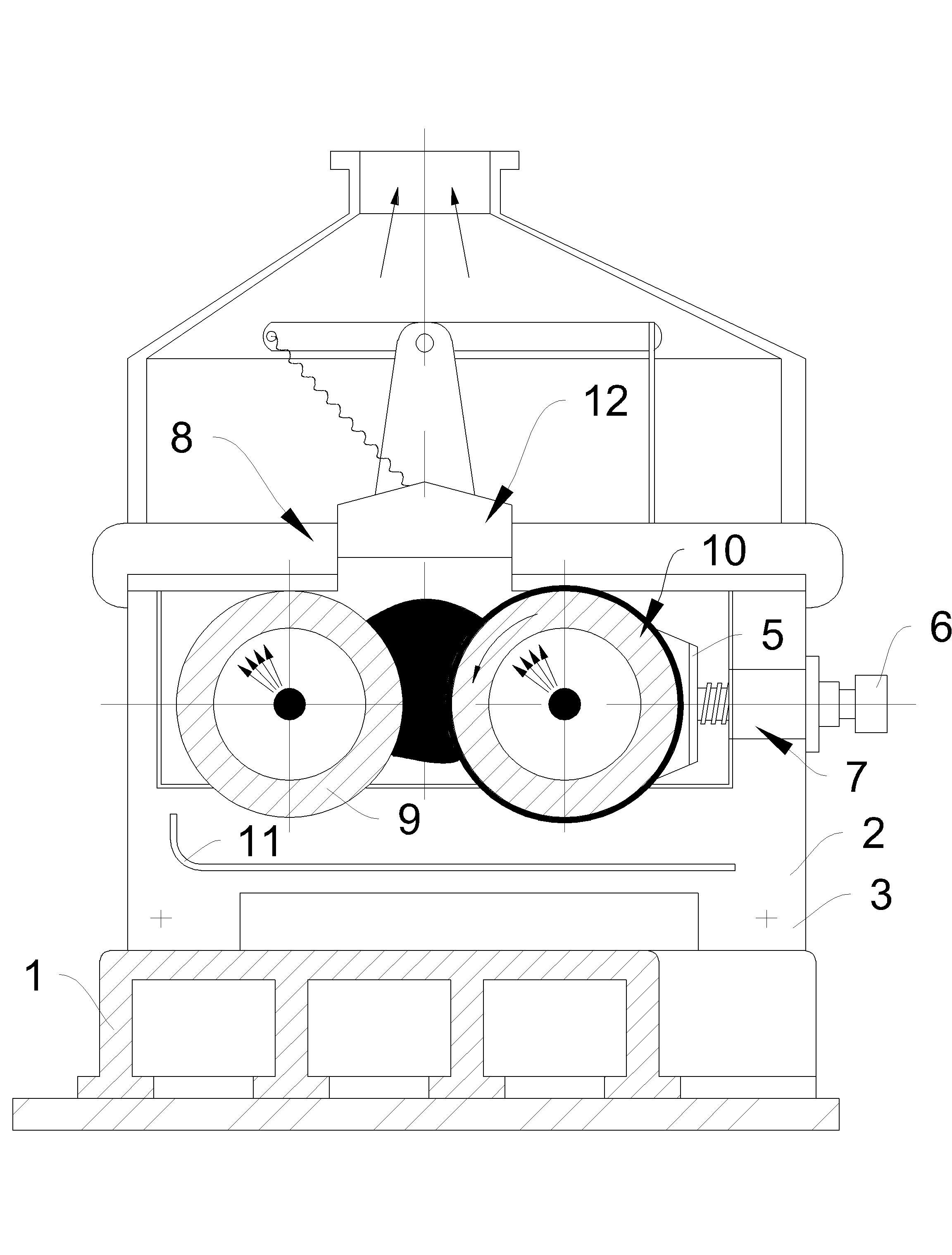

На рисунке 1 представлена схема лабораторной установки, на которой проводились экспериментальные исследования.

Рис.1. Экспериментальная установка для исследования процесса девулканизации резиновой крошки. 1 – плиты; 2 – станина; 3 – стяжки; 4 и 5 – подшипники валков; нажимный винт; 7 – резьбовая втулка винта; 8 – траверса; 9 и 10 – валки; 11 – противень; 12 – ограничительная стрелка.

Эксперимент проводился следующим образом. Подготовленная шинная крошка смешивалась первоначально со стеариновой кислотой, затем эта смесь подавалась на уже нагретые вальцы. В течение некоторого времени обработки на вальцах в смеси под действием давления и температуры происходила девулканизация. В результате обработки смесь превращалась в лист, который возможно в дальнейшем использовать для последующей переработки, например для загрузки в экструдер с целью получения длинномерных профильных изделий. Предварительные эксперименты включали в себя несколько этапов обработки резиновой смеси со стеариновой кислотой: обработка на z-образном смесителе при температуре более 150 °С, далее на вальцах, а после в червячной машине. Эксперименты показали, что наибольшая степень девулканизации при этом достигается на валковом оборудовании, и из вышеописанных этапов возможно исключить наиболее энергоёмкий – обработку на z-образном смесителе.

Степень девулканизации переработанной смеси определялась методом ацетоно-хлороформенной экстракции. Результаты её измерения представлены в таблице 1.

Таблица 1

Зависимость степени девулканизации от потребляемой мощности оборудования

|

Оборудование |

Потр. мощность, Вт |

Степень девулканизации, % |

|

Z-обр. смеситель |

3750 |

2,31 |

|

Z-обр. смеситель+вальцы |

9250 |

20,368 |

|

Z-обр. смеситель +вальцы+экструдер |

11799,5 |

25,14 |

В дальнейших исследованиях планируется получить более высокую степень девулканизации с целью получения из регенерата резинотехнических изделий.

Процесс регенерации, описанный выше, отличается от подобных тем, что при его использовании применяется минимум химических компонентов, при этом затрачивается достаточно мало энергии и аппаратурное оформление не занимает больших площадей. Все вышеописанные качества положительно влияют как на экологическую составляющую процесса, так и экономическую.

Интенсификация технологических процессов, заключающаяся в повышении скорости и сокращении их продолжительности, уменьшении удельных энергетических и трудовых затрат, необходимых для их осуществления, в увеличении калибров и улучшении конфекционных свойств резиновых заготовок и технологических свойств резиновых смесей на участке вулканизации, а также улучшение некоторых качественных показателей готовых изделий - тот технический эффект, который в той или иной степени может сопровождать применение регенерата в резиновой промышленности и служить дополнительным источником экономической эффективности [1].

Литература:

- Клинков А.С. Утилизация и вторичная переработка полимерных материалов / Клинков А.С., Беляев П.С., Соколов М.В. - Тамбов: изд-во Тамб. гос. техн. ун-та, 2005. - 80 с.

- РБК. Исследования рынков [Электронный ресурс] / Мировой объем шинного рынка – Режим доступа: http://marketing.rbc.ru/news_research/23/09/2011/562949981557212.shtml, свободный. – Загл. с экрана.

- Шеин В. С., Основные процессы резинового производства: Учеб. пособие для вузов/ В. С. Шеин, Ю. Ф. Шутилин, А. П. Гриб. – Л.: Химия, 1988. – 160 с., ил.

- Садан К.Д. Справочник технолога по изготовлению РТИ/ Садан К. Д., Джим Р. Уайт. – Рапра Текнолоджи Лимитед: Шобери, Шрусбери, Шропшир, Великобритания, 2001. - 576 с.

- Пат. 2130952 РФ, МКИ C08J11/10, C08L17/00. Способ получения шинного регенерата / Гавриленко Г.Я.; Зубков В.М.; Штейнберг Ю.М. - № 2130952; заявлено 19.02.1997; опубл. 27.05.1999.