В последнее время в промышленно развитых странах мира актуальной задачей является повторное вовлечение в промышленное производство отходов резиновой промышленности, а также исходной продукции после истечения срока ее эксплуатации. Одним из видов отходов резиновой промышленности являются изношенные автомобильные шины. Ежегодный объем образования изношенных автомобильных покрышек в России составляет около 1 млн.т. в год, в Европе — около 2 млн.т., а в США — 2,8 млн.т. [1], поэтому в настоящее время в мире актуальна проблема утилизации переработанных изношенных автомобильных шин. Утилизация шин осуществляется путем их переработки в резиновую крошку с целью использования ее для получения регенерата и в качестве модификатора для улучшения эксплуатационных характеристик дорожного полотна [4–13]. Существует два пути улучшения характеристик дорожного полотна с использованием резиновой крошки изношенных автомобильных шин:

- использование ее в качестве модификатора при производстве резинобитумного вяжущего (ООО «Инфотех») [2];

- использование её при приготовление асфальтобетонной смеси (ООО «Уником») [3].

Наиболее ярким примером использования резиновой крошки в качестве модификатора при производстве резинобитумного вяжущего является кампания ООО «Инфотех». Данная кампания разработала технологию объединения отечественных нефтяных битумов с мелкодисперсной резиновой крошкой, в результате которой получаются битумно-резиновые экологически чистые композиционные материалы, сокращенно БИТРЭК. В материалах БИТРЭК частицы резины объединены как между собой, так и с высокомолекулярными компонентами битума в гетерогенную, армирующую, полимерную пространственную структуру с большим количеством высокоадгезионных молекулярных групп.

В нестабильную молекулярно-коллоидную структуру окисленных битумов вводятся частицы резины, которые абсорбируют часть мальтеновой фракции и соединяются между собой в объемную молекулярную сетку с помощью химических связей, образованных каучуковыми фрагментами резины, а также имеющимися и дополнительно созданными активными центрами высокомолекулярных компонентов битума. Процесс основан на создании условий прохождения в битуме и на поверхности частиц резиновой крошки процессов ступенчатой радикальной полимеризации под действием комплекса химических агентов, обеспечивающих режим «живых» цепей. В качестве химических агентов и инициаторов полимеризации могут использоваться химические соединения, способные катализировать процесс «живой» радикальной полимеризации на поверхности частиц резины и в объеме вяжущего. Введение реагентов, участвующих в полимеризационном процессе, позволяет создать условия, при которых возможно практически полностью локализовать подвижные неспаренные электроны проводимости в коллоидных частицах битума и добиться их стабилизации. Запатентованная химическая технология основана на добавлении в смесь битума с резиновой крошкой специальных реагентов-катализаторов, регулирующих радикальные процессы деструкции и сшивки каучуковых цепей резины и компонентов битума. Усовершенствование технологии приготовления материалов БИТРЭК достигается путем предварительной обработки исходной резиновой крошки озон содержащей газовой смесью. На рис.1 схематично изображена установка для модификации битума резиновой крошкой кампании ООО «Инфотех» [11].

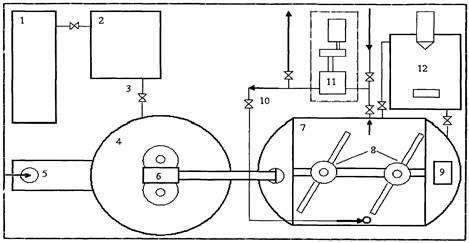

Рис. 1. Установка для модификации битума резиновой крошкой

Установка содержит последовательно расположенные воздушный компрессор 1, озонатор 2, магистраль озонсодержащего газа 3, бункер-смеситель 4 для озонирования резиновой крошки, снабженный загрузочным устройством 5 и устройством разгрузки-перегрузки резиновой крошки 6, соединенным с реактором-смесителем для модификации битума 7, который снабжен механическими мешалками 8, расположенными в объеме реактора и загрузочным люком 9, а также контуром циркуляции жидкой смеси битума и резиновой крошки 10 с помощью битумного насоса 11 и системой косвенного обогрева 12. Установка для получения модифицированного битума работает следующим образом. Компрессор 1 подает воздух в озонатор 2 и через газовую магистраль 3 в бункер-смеситель 4 для озонирования резиновой крошки. Через загрузочное устройство 5 в бункер-смеситель 4 загружается необходимое количество резиновой крошки, которая с помощью двухшнековых мешалок (на чертеже не показаны) начинает перемешиваться в потоке воздуха. Затем включается озонатор 2 и в бункер-смеситель 4 поступает через магистраль 3 озоносодержащая газовая смесь, которая взаимодействует с резиновой крошкой при перемешивании. После определенного периода времени озонатор 2 выключается и обработанная крошка через устройство разгрузки-перегрузки 6 поступает в реактор-смеситель 7, где с помощью механических мешалок 8 смешивается с горячим битумом, который загружен в реактор-смеситель 7 с помощью битумного насоса 11 из хранилища битума. В этот момент в реактор-смеситель 7 через загрузочный люк 9 вводятся добавки в виде комплексных химических реагентов для осуществления процесса модификации. Для интенсификации перемешивания и устранения «мертвых» застойных зон в реакторе-смесителе применяется циркуляция жидкой смеси битума и резиновой крошки посредством контура 10 с помощью битумного насоса 11. Температура реакции поддерживается с помощью системы косвенного обогрева 12 горячей термальной жидкостью. Через небольшое время через загрузочный люк 9 вводятся другие активные химические добавки и продукт с помощью насоса перекачивается в накопительную емкость. Основными частями установки являются бункер-смеситель для озонирования резиновой крошки и реактор химической модификации битума. Остальные блоки являются вспомогательными и, в основном, собраны из готовых стандартных комплектующих. К ним относятся (в порядке технологического процесса) источник сжатого воздуха (компрессор), питающий озонатор, устройство разгрузки-перегрузки в виде шнекового или элеваторного транспортера резиновой крошки, соединяющее бункер-смеситель и реактор-смеситель для модификации битума, стандартный битумный шестеренчатый насос производительностью 0,5 куб.м. в мин. и битумные трубопроводы с запорной и переключающей арматурой, которые образуют контур циркуляции жидкой смеси битума и резиновой крошки. В состав оборудования входит система косвенного обогрева, содержащая нагревательный котел с универсальной горелкой мощностью 100–150 квт, насос термальной жидкости, комплект запорной и регулирующей трубопроводной арматуры. Система контроля и управления технологическим процессом соединяет все узлы и заведена в общий шкаф управления. Бункер-смеситель для озонирования резиновой крошки выполнен в виде цилиндрической емкости объемом 2 куб.м. с конусообразным дном, в которое заведено устройство загрузки резиновой крошки в виде шнекового транспортера. В нижнюю часть конусообразного дна вводится магистраль подачи озоновоздушной смеси. Внутри в средней части бункера-смесителя снизу доверху расположена механическая мешалка в виде двух шнеков, заключенных в общий эллипсовидный кожух. Шнеки вращаются с разной скоростью, обеспечивая очень высокую эффективность взаимодействия газовой смеси с резиновой крошкой. Резиновая крошка поднимается вверх и затем пересыпается в нижнюю часть бункера-смесителя обеспечивая противоточное движение смешивания. Реактор-смеситель для осуществления процесса химической модификации битума вмещает 2,5 тонны концентрированного вяжущего, в составе которого 2 тонны битума и 0,5 тонны химически модифицированной резиновой крошки. Соответственно объем реактора с учетом пенообразования в процессе составляет 5,2 куб.м. Реактор-смеситель снабжен битумными трубопроводами с запорной и переключающей арматурой, которые образуют контур циркуляции жидкой смеси битума и резиновой крошки, и также, в зависимости от положения битумных кранов, используются для закачки битума и для выгрузки готовой продукции. Диаметр входных трубопроводов 80–90 мм, диаметр выходных не менее 100 мм. Все трубопроводы снабжены обогревом и теплоизоляцией. Запорная и регулирующая арматура также снабжена обогревом. Другое используемое оборудование стандартное, выпускается серийно, особенностей не имеет. Реактор-смеситель оснащен сверху загрузочным люком, через который в процессе вводятся химические добавки-реагенты. В качестве весоизмерительной аппаратуры выбраны тензодатчики, которые подключены к малогабаритному цифровому показывающему прибору. Для повышения точности измерения используются одновременно три одинаковых датчика, показания которых суммируются. При изменении массы от 2 до 10 тонн точность измерения должна составлять не менее ±10 кг. Такой точности вполне хватает, так как загрузка реактора основными компонентами — битума 2 тонны и резиновой крошки 0,5 тонны. Химические компоненты применяются в отдельной упаковке, расфасованные по 5–10 кг, и не требуют дополнительного взвешивания. Измерение веса компонентов в технологическом процессе производится постоянно и непрерывно. При транспортировке установки чувствительные тензодатчики демонтируются и перевозятся отдельно. Все узлы и блоки установки размещаются на жесткой платформе из балок-швеллеров перекрытых металлическим профнастилом для доступа обслуживающего персонала к оборудованию. Оптимальным местом монтажа установки служит стандартный транспортный контейнер. Для перемещения установки на небольшие расстояния в пределах рабочей зоны предусмотрена установка контейнера на платформу, снабженную колесами и прицепным устройством. Благодаря такой конструкции малогабаритная мобильная установка производит за сутки до 80–100 тонн готовой продукции — битумнорезинового вяжущего, которого хватает, чтобы обеспечить суточную потребность 1–2-х больших асфальтобетонных заводов.

ООО «Уником» пошли совершенно по другому пути. Ими разработан способ получения порошка из полимерного материала, используемого в качестве модифицирующей добавки при производстве АБС, включающий его нагрев и последующее измельчение путем воздействия давления и сдвиговых деформаций от 0,5 до 50 при одновременном охлаждении.

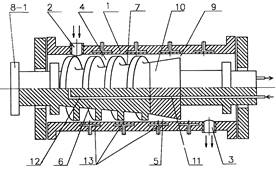

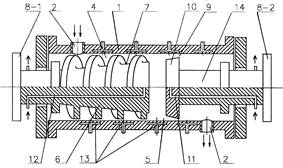

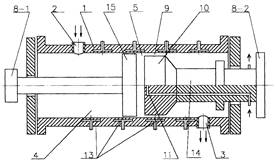

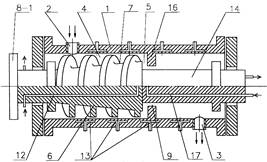

На рис. 2 представлены варианты схем конструктивного исполнения предлагаемого устройства (в разрезе), в котором средство компрессии выполнено в виде напорного шнека, а дроссельная заслонка — в форме усеченного конуса, при этом дроссельная заслонка и напорный шнек установлены с возможностью их совместного вращения [12].

Рис. 2. Варианты конструктивного исполнения устройств для получения порошка из полимерного материала

Устройство для получения порошка из полимерного материала, изображенное на Рис. 2, содержит цилиндрический корпус 1 с загрузочным и выгрузным отверстиями 2 и 3 соответственно, внутри которого последовательно и соосно расположены камера 4 уплотнения и камера 5 измельчения. В камере 4 уплотнения расположено средство компрессии в виде напорного шнека 6, выполненного со спиральными канавками 7 на поверхности, глубина которых постепенно уменьшается к выгрузному отверстию 3, и установленного с возможностью вращения от привода 8–1. В камере 5 измельчения коаксиально с образованием кольцевого зазора 9 относительно внутренней поверхности корпуса 1 и с возможностью совместного вращения с напорным шнеком 6 от привода 8–1 установлен измельчающий элемент, выполненный в виде дроссельной заслонки 10 в форме усеченного конуса, обращенного малым основанием к загрузочному отверстию 2 и жестко связанного с напорным шнеком 6. Дроссельная заслонка 10 снабжена каналами 11 для охлаждения (средства охлаждения), а напорный шнек 6 снабжен каналами 12 для охлаждения (средства охлаждения), при этом каналы 11 герметично соединены с каналами 12. Устройство содержит средства 13 охлаждения корпуса 1. Устройство для получения порошка из полимерного материала работает следующим образом. Отходы, подвергнутые предварительному дроблению до размера 2–10 мм, равномерно засыпают в загрузочное отверстие 2 корпуса 1. При этом привод 8–1 обеспечивает вращение напорного шнека 6 и дроссельной заслонки 10 с постоянной частотой. Охлаждение материала осуществляют путем подачи потока хладагента, например воды, в средства 11 охлаждения (каналы для охлаждения) дроссельной заслонки 10, средства 12 охлаждения напорного шнека 6 и в средства 13 охлаждения корпуса 1. Засыпанный в загрузочное отверстие 2 материал попадает в камеру уплотнения 4, где он захватывается спиральными канавками 7 напорного шнека 6 и, подвергаясь постепенному сжатию, транспортируется в камеру измельчения 5 и к кольцевому зазору 9. Во время транспортировки от загрузочного отверстия 2 к дроссельной заслонке 10 куски материала уплотняются, образуя перед дроссельной заслонкой 10 сжатый слой, в котором реализуются интенсивные сдвиговые деформации. В результате в слое начинается интенсивное тепловыделение, и температура материала начинает увеличиваться, несмотря на непрерывное охлаждение хладагентом, циркулирующим по средствам охлаждения 13 корпуса 1 и по средствам 12 охлаждения напорного шнека 6. Наиболее интенсивные деформации сдвига и наиболее высокая температура материала реализуются в самом узком месте камеры измельчения 5 — в кольцевом зазоре 9, где материал дросселируется с высокой скоростью. Проходя через сопротивление, создаваемое дроссельной заслонкой 10, в условиях воздействия деформации сдвига, снижения давления, охлаждения материала и дросселирования (впрыскивания), материал мгновенно попадает в зону пониженного давления и более низкой температуры, в среду, которая может быть, например, газовой. В результате этого происходит множественное растрескивание материала, его разрушение и превращение в высокодисперсный порошок. Из выгрузного отверстия 3 высыпается высококачественный тонкодисперсный порошок торговой марки «Унирем». «Унирем» разработан для модификации асфальтобетонных смесей «сухим» способом, т. е. путем одновременного введения модификатора и стандартного дорожного битума в смеситель с нагретыми минеральными компонентами.

Литература:

1. Вторичное использование и переработка изношенных автомобильных шин [Электронный ресурс] Режим доступа: http://alfaspk.ru/vtorichnoe-ispolzovanie-pererabotka-shin.

2. Битумнорезиновые экологически чистые композиционные материалы «Битрэк» [Электронный ресурс] Режим доступа: http://xn--90aogxj1e.xn--p1ai/tehnologiya-bitrek.html. (Дата обращения: 22.06.2014).

3. Пат. 2173634 Российская Федерация, МПК7 B29B013/00 B29B017/00 B02C018/44 B02C019/22. Способ получения порошка из полимерного материала и устройство для его осуществления / Никольский В. Г.; заявитель и патентообладатель Балыбердин Владимир Николаевич, Никольский Вадим Геннадиевич //.- № 2000122139/12.

4. Беляев П. С. Решение проблемы утилизации отходов резинотехнических изделий путем модификации дорожных вяжущих Беляев П. С., Маликов О. Г., Меркулов С. А., Фролов В. А. // Вестник воронежского государственного университета инженерных технологий — 2014. — № 2. — С. 129–131.

5. Беляев П. С. Решение проблемы утилизации полимерных отходов путем их использования в процессе модификации дорожного вяжущего/П. С. Беляев, О. Г. Маликов, С. А. Меркулов, Д. Л. Полушкин, В. А. Фролов// Строительные материалы. 2013. — № 10, С. 38–41.

6. Belyaev V. P. Improving Energy Efficiency of Bitumen Modification with Reclaimed Crumb Rubber/V. P. Belyaev, O. G. Malikov, S. A. Merkulov, P. S. Belyaev, D. L. Polushkin, V. A. Frolov// Components of Scientific and Technological Progress. — 2013, № 1 (16) — с. 75–77».Young Scientist». #3 (62). March 2014 Technical Sciences 329

7. Беляев П. С. Квопросу о комплексном решении проблем экологии и качества дорожных покрытий/Беляев П. С., Маликов О. Г., Меркулов С. А., Полушкин Д. Л., Беляев В. П.//Вопросы современной науки и практики. Университет им. В. И. Вернадского. — 2012. № С39. С. 184–189.

8. Belyaev V. P. Bitumen Modification with Recycled Polymeric Materials/V. P. Belyaev, O. G. Malikov, S. A. Merkulov, D. L. Polushkin, V. A. Frolov, P. S. Belyaev// Глобальный научный потенциал. — 2013, № 9 (30). — с. 29–33.

9. Беляев П. С. К вопросу получения резино-битумного концентрата для асфальтобетонных дорожных покрытий из изношенных автомобильных шин/Беляев П. С., Забавников М. В., Маликов О. Г.//Вестник Тамбовского государственного технического университета. — 2008. Т. 14. № 2. С. 346–352.

10. Беляев П. С. Получение резинобитумных композиционных материалов/Беляев П. С., Забавников М. В., Маликов О. Г. — Saarbrucken (Германия): LAP LAMBERT Academic Publiighing, 2012. — 145 с.

11. Смеситель непрерывного действия для композиционных строительных материалов на основе нефтяных битумов/Забавников М. В., Беляев П. С., Маликов О. Г., Хабаров С. Н./патент на изобретение RUS 224765418.08.2003

12. Беляев П. С. О перспективе комплексного решения проблем экологии и повышения качества дорожных покрытий/Беляев В. П., Беляев П. С., Полушкин Д. Л.//Перспективы науки. 2012. № 32. С. 186–189.

13. Беляев П. С. Исследование влияния резиновой крошки на физико-механические показатели нефтяного битума в процессе его модификации/Беляев П. С., Забавников М. В., Маликов О. Г., Волков Д. С.//Вестник Тамбовского государственного технического университета. — 2005. Т. 11. № 4. С. 923–930.