Проблема утилизации отходов в полимерной промышленности остается актуальной, несмотря на постоянное совершенствование технологий по их вторичной переработке. Существующие технологии по утилизации отходов: сжигание или размещение на специально отведенных для этих целей участках — полигонах или свалках, приводят к сокращению земельных угодий, загрязнению окружающей среды и уничтожению дорогостоящего сырья. Наиболее перспективным методом «борьбы» с отходами является их вторичная переработка.

Следует отметить, что в развитых странах сжигается лишь та часть ТБО, которая не пригодна для вторичной переработки, но это явление в последние годы имеет тенденцию к значительному снижению. Кроме диоксинового загрязнения противники сжигания мусора приводят такие аргументы против МСЗ:

- мусоросжигание не только не способствует развитию рециклинговых систем, а наоборот, не заинтересовано в них. В топках сгорают прежде всего органика и полимеры, и получение этих компонентов из мусорной массы делает сжигание мусора нерентабельным;

- заводы не уничтожают отходы окончательно. Шлаки и пепел от мусоросжигания, а это около 30 % начальной массы ТБО, все равно должны быть захоронены на полигонах. До сих пор МСЗ используют вышеупомянутые материалы в строительной и дорожно-ремонтной промышленности. Но все больше национальных законодательств относит пепел и шлак в список опасных отходов, с соответствующими нормами и ценами захоронения.

Таким образом, захоронение и сжигание не решают проблемы полимерных отходов, а лишь переводят ее в новое, опасное и трудно предсказуемое русло. Поэтому Директивой 94/62/ЕС была законодательно закреплена необходимость перехода от простого уничтожения отходов к вторичной переработке (рециклингу).

Приоритетом должен стать рециклинг максимального количества вторичного сырья. На практике переработанные отходы полимеров широко используются в различных отраслях хозяйствования:

- как структурирующие или наполненные материалы в ирригационных работах (дренажные и кабельные трубопроводы), сельском хозяйстве, дорожном строительстве (добавки к бетону, асфальту);

- при производстве строительных материалов (черепицы в смесях с неорганическими наполнителями, облицовочные панели для сельскохозяйственных сооружений, плитки для настила полов в промышленных зданиях, катушки для кабелей и др.);

- для изготовления изделий санитарно-технического назначения: химических волокон, деталей для автомобилей, потребительских товаров (мебели, одежды, обуви, тканевых покрытий и т. п.) и др.;

- в качестве добавок в полимерные композиции при изготовлении новых упаковочных изделий [1].

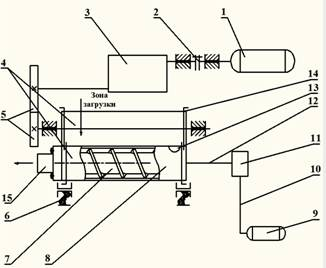

На кафедре «Переработка полимеров и упаковочное производство» ТГТУ, разработано оборудование (рис.1), позволяющие перерабатывать отходы полимерной тары и упаковки и на выходе получать изделия заданного профиля [2].

Данное оборудование работает следующим образом. Отходы полимерного тары и упаковки непрерывно поступают на рабочую поверхность валков, под действием температуры происходит плавление материала, удаление летучих компонентов, гомогенизация расплава далее он транспортируется вдоль оси валков по направлению к загрузочному отверстию 13, где за счет сдвиговых деформаций расплав продавливается в загрузочное отверстие цилиндра и захватываясь витками шнека расположенного в неподвижном валке 8 перемещается в направлении к формующей головки 15. На выходе, из которой получается стренги или трубки заданного сечения [3].

Рис. 1. Схема экспериментальной валково-шнековой установки: 1,9 — электродвигатель; 2 — муфта; 3,11 — редуктор; 4 — подвижный валок; 5 — передаточные шестерни; 6 — механизм регулировки зазора; 7 — шнек; 8 — неподвижный валок; 10 — ременная передача; 12 — цепная передача; 13-загрузочное отверстие; 14-ограничительные стрелы; 15-головка формующая трубная.

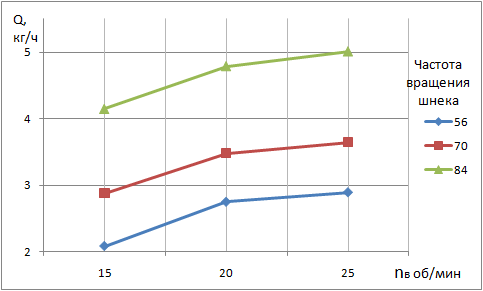

При проведении экспериментальных исследований был выявлен недостаток данного агрегата, а именно его невысокая производительность, из-за неудачной конфигурации загрузочного отверстия. В ходе конструктивных работ, для увеличения производительности, была изменена конфигурация загрузочного отверстия валково-шнековой установки. Для определения новой производительности были проведены эксперименты по вальцеванию пленочных отходов ПВД.

Экспериментальные исследования проводили следующим образом: включали питание ЭУ; устанавливали заданные минимальный зазор h0 между валками; разогревали до заданной температуры поверхности валка вальцов и цилиндр шнекового устройства; устанавливали частоту вращения заднего валка nв=15 об/мин и частоту вращения шнека nш=20 об/мин; непрерывно загружали с правой стороны рабочей поверхности валков вальцов ПВД; добивались выхода на установившийся, стабильный режим гранулирования. После получения необходимого количества вторичного термопластичного материала валковую установку останавливали, и валки очищали от материала. Затем увеличивали частоту вращения шнека, при неизменном значении частоты вращения заднего валка. Исследование процесса валково-шнековой утилизации термопластов проводили при частотах вращения валков вальцов nв=15 об/мин, nв=20 об/мин, nв=25 об/мин проводя такие же действии как при nв=15 об/мин. Затем фиксировали частоту вращения валка и изменяли частоту вращения шнека в диапазоне от 56 до 84 об/мин, такие действия проводили для каждой частоты вращения валка.

В процессе переработки на лабораторном валково-шнековом агрегате измеряли следующее параметры: вес полученного образца за определенный промежуток времени с целью определения производительности установки при заданных значениях минимального зазор h0 между валками, частоты вращения заднего валка и шнека [4].

В результате проведенных экспериментальных исследований на валково-шнековом агрегате, по описанной выше методике, были получены зависимости (рис.2).

Рис. 2. Зависимость производительности Q от частоты вращения валка nв.

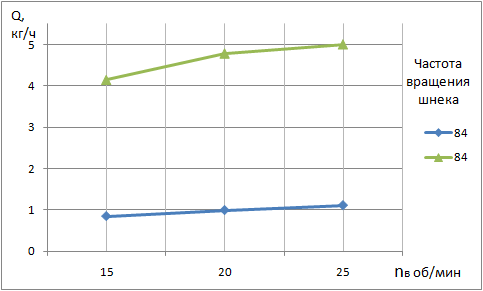

При сравнении производительности валково-шнековой установки до и после изменения конфигурации загрузочного отверстия (рис. 3), видно, что производительность увеличилась, примерно, в 4 раза.

Рис. 3. Зависимость производительности Q от частоты вращения валка nв до и после изменения конфигурации загрузочного отверстия.

Выводы:

1) Проведена модернизация валково-шнекового агрегата с целью увеличения производительности при неизменном расходе технологической мощности привода.

2) Полученный гранулят вторичного ПВД используют для производства трубок диаметром 10 мм экструзионым методом.

3) Разработанный валково-шнековый агрегат позволяет получать не только гранулы из вторичного полимерного сырья, но и изготавливать изделия различного профиля.

Литература:

1. Расчет и проектирование процесса и оборудования для производства латексной пеноризины / А. С. Клинков, А. С. Кульбашный, М. В. Соколов, В. Г. Однолько // М.: издательский дом «Спектр», 2012.-96 с.

2. Другая жизнь упаковки / И.Н Смиренный, П. С. Беляев, А. С. Клинков, О. В. Ефремов // Тамбов: изд-во Першина, 2005.-178 с.

3. Макеев, П. В. Разработка оборудования и технологии для утилизации отходов термопластов: Автореф. дисс. на соискание уч. степ. канд. техн. наук по спец. 05.02.13, 05.17.06 / П. В. Макеев.- Тамбов, 2012. 16 с.

4. Полушкин, Д. Л. Разработка конструкции валково-шнекового агрегата и совмещенного технологического процесса утилизации полимерной тары и упаковки: Автореф. дисс. на соискание уч. степ. канд. техн. наук по спец. 05.02.13 / Д. Л. Полушкин.- Тамбов, 2008.- 164 с.