Основная сфера использования неформовой резинотехники — автомобильная отрасль, также широко эти изделия применяются в самолетостроении.

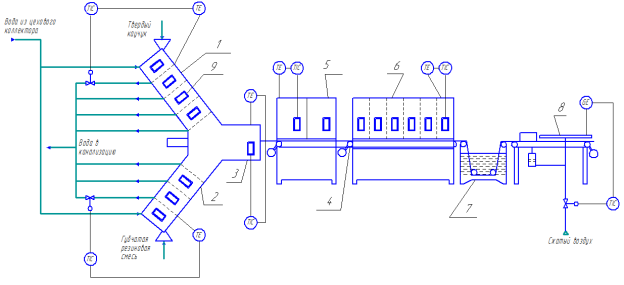

К неформовому классу резинотехнических изделий относится небольшое количество наименований резинотехники. В основном это резиновые профили разного сечения и длины. Производство неформовых изделий осуществляется в два этапа. На первом этапе производится экструзия смеси из специальных червячных машин — экструдеров.

В процессе второго этапа полученная заготовка помещается в специальные емкости для того, чтобы изделие прошло процесс вулканизации.

В промышленности распространена так называемая горячая вулканизация. Она достигается нагреванием вулканизуемого изделия или в металлической форме, или в автоклаве в паровой, воздушной либо паровоздушной среде при температуре порядка 140–170 градусов Цельсия. Для непрерывных линий экструзии резиновых изделий в последнее время широко используют вулканизацию токами высокой частоты.

При экструзировании головки из резиновой смеси должны иметь строго определенный профиль, однако в профилирующих отверстиях головки развиваются высокие скорости и напряжения сдвига. Поэтому выходящая из профилирующего отверстия заготовка изменяет свою форму: увеличивается в сечении и сокращается в длину, т. е. дает усадку по длине. Для уменьшения усадки профилируемой заготовки необходимо повышать температуру резиновой смеси, увеличить длину профилирующего отверстия и снижать скорость экструзирования. Изменяя эти параметры, можно регулировать усадку заготовок.

Для получения экструзируемых изделий с гладкой поверхностью необходимо поддержать определенную температуру в зонах экструдера. Получение заготовок с шероховатой поверхностью может быть вызвано пониженной температурой и слишком высокой температурой.

Наиболее важными параметрами процесса экструзии являются давление и температура. Они наиболее точно показывают, насколько правильно функционирует экструдер. Именно датчики давления и температуры первыми откликаются на изменения в ходе процесса.

Контроль давления расплава важен по двум основным причинам: контроль и наблюдение за технологическим процессом, а также с точки зрения техники безопасности. Давление в экструзионной головке определяет характеристики экструдера. Именно это давление необходимо для преодоления сопротивления, создаваемого потоку фильерой. Если входное давление непостоянно во времени, то также непостоянными окажутся геометрические размеры экструдера. Таким образом, следя за изменением давления, мы можем точно установить, является ли экструзионный процесс стабильным или нет.

Поддержание заданной технологическими нормами температуры очень важно и при вулканизации.

Процесс вулканизации заключается в том, что при заданной температуре под воздействием серы происходит пространственное соединение макромолекул каучука между собой в единую сетку с поперечными связями. В результате чего резина теряет свои пластичные свойства и становится эластичной, прочной, твердой и упругой.

Регулированию подлежит:

Температура в 4-х зонах экструдера твердого каучука — регулирующие воздействие вноситься за счет включения ТЭНа и изменения расхода воды.

Температура в 3-х зонах экструдера губчатой резины — регулирующие воздействие вносится за счет включения ТЭНа и изменения расхода воды.

Температура в экструзионной головке — регулирующие воздействие вноситься за счет включения ТЭНа.

Давление в экструзионной головке — регулирующее воздействие вносится за счет изменения скорости вращения двигателей экструдеров.

Температура в 2-х зонах микроволнового вулканизатора — регулирующие воздействие вносится за счет вклюения ТЭНов.

Температура в 6-и зонах туннельного вулканизатора — регулирующие воздействие вносится за счет включения ТЭНов.

Нарезка уплотнителя осуществляется за счет отрезки заданной длины уплотнителя резательным ножом.

Существенным недостатком существующей системы является то, что система практически не автоматизирована, так как часть процессов управляется локальными регуляторами, часть дистанционно оператором, а часть процесса управляется в ручную, что естественно отражается га качестве и эффективности управления процессом.

Произведен анализ современного оборудования области автоматизации, патентов и существующих систем управления.

При проектировании использовались современные микропроцессорные средства автоматизации, современные датчики и исполнительные механизмы. Были выбраны частотные преобразователи для всех электродвигателей, что позволит снизить потребление электроэнергии.

Литература:

- Автоматические регуляторы в системах управления и их настройка. Часть 3 Цифровые регуляторы и их настройка [Электронный ресурс]// Компоненты и технологии. URL: http://www.kit-e.ru/articles/elcomp/2003_6_146.php (дата обращения 04.12.2017)

- Коновалов, В. И. Идентификация и диагностика: учебное пособие/ В. И. Коновалов. –Томск: Изд–во Томского политехнического университета, 2010. — 156 с.

- Моногаров С. И. Автоматизированное управление экструзионной установкой [Электронный ресурс]// Международный научно-исследовательский журнал http://research-journal.org/technical/avtomatizirovannoe-upravlenie-ekstr/ (дата обращения 04.12.2017)