1. Описание технологического процесса скраткой характеристикой оборудования.

Вулканизация автомобильных покрышек является завершающим процессом в шинном производстве. В результате процесса вулканизации, под действием температуры и давления, происходит сложный физико-химический процесс. Все это происходит за счет сливания микромолекул каучука при помощи атома серы, т. е. резина из линейной структуры превращается в сетчатую структуру. Основным вулканизирующим агентом, при процессе вулканизации, является сера.

На участке производства автомобильных шин применяется оборудование, как форматор-вулканизатор. Форматор-вулканизатор является одинарным прессом автоклавного типа. Он состоит из станины, паровой камеры, механизма подъема и опрокидывания крышки паровой камеры, механизма подъема покрышки, цилиндра управления диафрагмой и цилиндра отрыва покрышки, двух редукторов с электродвигателями, кулачкового механизма.

Во время вулканизации внутри изделия образуются газы и пары, которые вызывают расслоение изделий. Чтобы предупредить этот процесс, вулканизацию проводят под давлением на изделие до 2,5–5,0 МН/м2. Для выхода газов и паров в пресс-форме делают отводные каналы.

Затем происходит формирование и вулканизация покрышек. В диафрагму поступает формирующий пар давлением 0,25 МН/м2 для предварительного формирования покрышки. Во время формирования не следует допускать скопления воздуха в пространстве между диафрагмой и внутренней полостью покрышки, так как это приводит к браку покрышек — появлению «пузырей». Под действием прессового усилия, создаваемого опускающейся половиной пресс-формы, и давления пара в диафрагме покрышка формируется.

После формирования пресс-форма закрывается и происходит вулканизация. Вначале для обогрева покрышки с внутренней стороны в диафрагму подается прогревающий пар под давлением 1,2–1,4 МН/м2 в течении 1–3 минут, а затем проточная перегретая вода под давлением не менее 2,0 МН/м2 с температурой не менее 160 0С.

Одновременно в паровую камеру для обогрева пресс-формы с наружной стороны подается пар под давлением 0,5–0,6 НМ/м2. Процесс вулканизации происходит при температуре 160 0С в течение 25–75 мин в зависимости от размера покрышки.

Для повышения производительности при вулканизации легковых покрышек применяются форматоры-вулканизаторы с электрообогревом пресс-форм при помощи нагревательных шин.

Для охлаждения покрышки в диафрагму подают проточную холодную воду под давлением 2,0 НМ/м2. После прекращения подачи охлажденной воды и спуска ее из диафрагмы под вакуумом открывается форматор-вулканизатор. Общее время вулканизации покрышек с учетом вспомогательных операций составляет 30–85 мин.

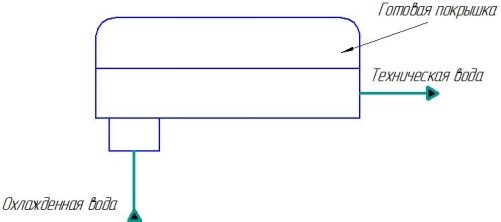

Функциональная схема объекта регулирования, представлена на рисунке 1

Рис. 1. Технологическая схема процесса

2. Определение основных показателей эффективности (ОПЭ) ицели управления.

Первым показателем эффективности является качество получаемой покрышки. Этот параметр зависит от подачи охлаждающей воды, т. к. при резком или недостаточном охлаждении покрышка ухудшает свои физические свойства. Таким образом, вторым показателем эффективности является температура покрышки на выходе.

Третьим показателем эффективности являются энергетические затраты, составляющие расход охлаждающей проточной воды, который изменяется в зависимости от размера покрышки.

Таким образом, целью управления процессом является поддержание качества покрышки на выходе из форматора-вулканизатора за счет ее плавного охлаждения при заданных энергетических затратах при условии, что процесс будет безопасным, безаварийным и непрерывным в межремонтный период.

3. Выбор регулируемых параметров иканалов внесения регулирующих воздействий.

Рассматривается возможность регулирования первого показателя эффективности в связке от второго показателя эффективности — температуры получаемой покрышки на выходе из форматора-вулканизатора.

ОПЭ можно регулировать, если есть соответствующие средства автоматизации и каналы внесения регулирующего воздействия. Средства автоматизации для регулирования температуры есть, а в качестве канала внесения регулирующего воздействия выбирается канал подачи охлаждающей воды, как единственный энергетический канал в системе охлаждения покрышки.

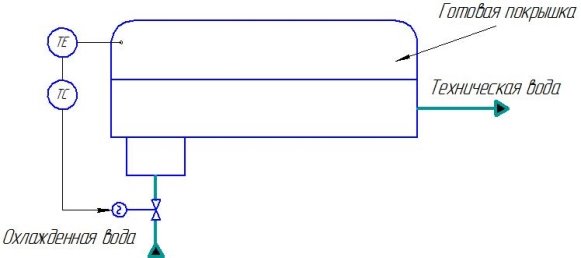

Выбирается одноконтурная замкнутая система автоматического регулирования (САР) температуры покрышки внутри форматора-вулканизатора путём изменения подачи охлаждающей воды (Рис. 2).

Рис. 2. Одноконтурная САР регулирования температуры спирта

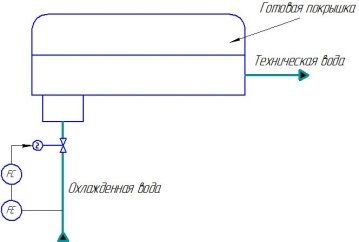

Рассмотренная система не учитывает те возмущения, которые поступают по линии подачи охлаждающей воды. На линии подачи охлаждающей воды может меняться ее расход и температура. Если температура — величина не регулируемая (вода подается из сети производства), то такое возмущение как расход может быть устранено до объекта с помощью системы стабилизации, функциональная схема которой изображена на рис.3.

Рис. 3. Функциональная схема системы стабилизации расхода хладоагента

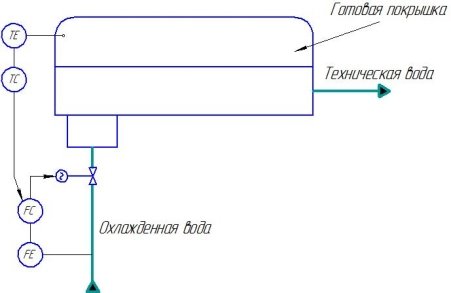

Проблема заключается в том, что обе рассмотренные системы нельзя использовать одновременно, т. к. в качестве канала управляющего воздействия обе используют линию подачи охлаждающей воды, а по отдельности не обеспечивают заданное качество регулирования. Поэтому может быть рассмотрена система управления каскадного типа, внутренний контур которой будет обеспечивать стабилизацию расхода охлаждающей воды, а внешний контур поддерживать на заданном значении основной показатель эффективности и как следствие температуры получаемой покрышки.

Функциональная схема двухконтурной каскадной системы регулирования расхода охлаждающей воды с коррекцией по температуре покрышки внутри форматора изображена на рис. 4

.

.

Рис. 4. Функциональная схема двухконтурной каскадной системы регулирования

Выбранная система наилучшим образом удовлетворяет всем показателям эффективности, т. к. в системе датчик температуры измеряет температуру непосредственно внутри форматора-вулканизатора, тем самым уменьшая величину времени запаздывания. Уменьшение/увеличение притока охлаждающей воды будет происходить до тех пор, пока температура в форматоре не станет равна заданному значению.

Итак, выбирается САР температуры в форматоре, путём изменения притока охлаждающей воды с коррекцией по температуре покрышки внутри форматора-вулканизатора (регулятор температуры в форматоре — вспомогательный, а регулятор расхода охлаждающей воды на входе в форматор — главный) для обеспечения ОПЭ — качества получаемой покрышки на выходе из форматора.

Вторым требованием к процессу является обеспечение заданной температуры получаемой покрышки. С этой целью необходимо регулировать расход охлаждающей воды, поступающей в форматор-вулканизатор, что достигается в полученной САР.

Для обеспечения третьего показателя эффективности процесса, с целью уменьшения энергетических затрат на процесс охлаждения покрышки внутри форматора-вулканизатора также подойдет выбранная САР температуры, так как расход охлаждающей воды регулируется зависимостью температуры в форматоре-вулканизаторе и расхода охлаждающей воды на входе в него. Так как контур управления температурой один (подача охлаждающей воды из сети предприятия), то данная система обеспечит требуемое качество.

Вывод: на основании проведенного анализа регулируемых параметров и каналов внесения регулирующих воздействий, был разработан типовой вариант системы автоматического управления процессом охлаждения покрышки в форматоре-вулканизаторе с целью получения покрышки требуемого качества (Рис. 4).