Вулканизация — важнейший завершающий процесс изготовления резиновых изделий — проводится при температуре 140–180° С.

Во время вулканизации протекают реакции взаимодействия: серы, ускорителей и активаторов с образованием сульфидирующего комплекса, а затем последнего с каучуком с образованием поперечных связей между молекулами каучука по месту двойных связей. В результате вулканизации получается сложная пространственная структура резины.

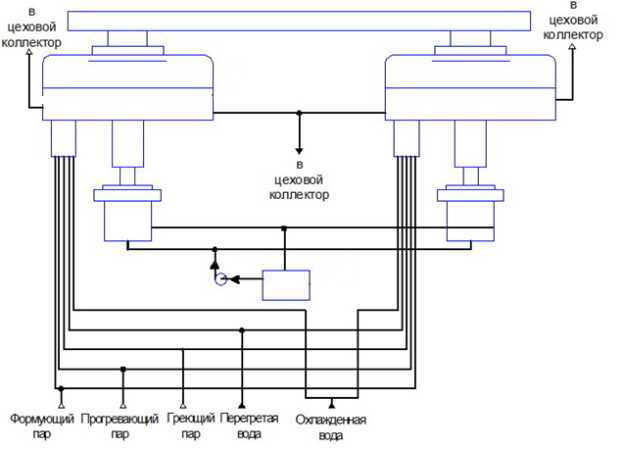

Технологическая схема процесса вулканизации автомобильных покрышек представлена на рисунке.

Вулканизация автомобильных покрышек является завершающим процессом в шинном производстве. В результате процесса вулканизации, под действием температуры и давления, происходит сложный физико-химический процесс. Все это происходит за счет объединение микромолекул каучука в присутствии атомов серы, т. е. резина из линейной структуры превращается в сетчатую структуру.

На участке производства автомобильных шин основным оборудованием является форматор — вулканизатор. Форматор — вулканизатор является одинарным прессом автоклавного типа. Он состоит из станины, паровой камеры, механизма подъема и опрокидывания крышки паровой камеры, механизма подъема покрышки, цилиндра управления диафрагмой и цилиндра отрыва покрышки, двух редукторов с электродвигателями, кулачкового механизма.

Для повышения производительности при вулканизации легковых покрышек применяются форматоры-вулканизаторы с электрообогревом пресс-форм при помощи нагревательных шин. Для охлаждения покрышки в диафрагму подают проточную холодную воду под давлением 2,0 НМ/м2. После прекращения подачи охлажденной воды и спуска ее из диафрагмы под вакуумом открывается форматор-вулканизатор. Общее время вулканизации покрышек с учетом вспомогательных операций составляет 30–85 мин. Для облегчения установки сырой покрышки в пресс-форму с вытянутой диафрагмой, к полости диафрагмы подключается вакуум.

Подача энергоносителей в рабочие органы вулканизатора (кроме электроэнергии) осуществляется с помощью клапанов, распределителей воды и распределителей воздуха, установленных на соответствующих стойках. В стойках использована коллекторная схема компоновки арматуры, т. е. подвод энергоносителей осуществляется через коллектор, а слив или циркуляция через другой.

Система управления работой форматора — вулканизатора обеспечивает автоматический и наладочный режим работы. Технологический процесс вулканизации покрышки на форматоре — вулканизаторе осуществляется в автоматическом режиме. Все механические действия контролируются датчиками.

Полный цикл вулканизации покрышек состоит из следующих этапов:

‒ загрузка

‒ формование

‒ закрытие

‒ вулканизация

‒ открытие

Внедрение в процесс вулканизации автомобильных покрышек цифровой системы регулирования на базе современных средств автоматизации позволит улучшить качество получаемого продукта, уменьшить количество поломок и аварийных ситуаций, продлить межремонтный срок эксплуатации оборудования, снизить показатели травматизма обслуживающего персонала, уменьшить выброс вредных веществ в окружающую среду.

Показателем эффективности процесса вулканизации является качество автомобильной покрышки. В технологическом процессе во время работы в объект управления могут поступить возмущения, которые приводят к изменению показателя эффективности. Главными регулируемыми параметрами в процессе являются: время выдержки, температура и давление в пресс–форме. Для компенсации возмущающих воздействий предназначены автоматические системы регулирования технологических параметров.

Для регулирования технологических параметров процесса предлагается использовать промышленный контроллер Productivity3000.

Productivity3000 — семейство программируемых контроллеров автоматизации (PAC), соединяющих в себе преимущества PC-based систем управления и обычных ПЛК. Контроллеры ориентированы на решение задач, требующих больших ресурсов памяти, пропускной способности и распределенных средств ввода/вывода:

‒ управление оборудованием и процессом;

‒ сбор данных, контроль параметров и другие системы управления

Для измерения давления предлагается использовать датчики Rosemount 3051S. Датчики давления могут поставляться с различными преобразователями, модулями для их монтажа практически на всех типах резервуаров, включая резервуары с сырой нефтью, резервуары под давлением и резервуары с плавающим покрытием. С использование датчиков давления вместе с измерениями уровня и температуры возможно в реальном масштабе времени вычислять плотность и массу продукта.

Для измерения расхода предлагается использование расходомера Rosemount 8800D. Расходомеры 8800 имеют уникальную сварную конструкцию, в которой отсутствуют отверстия, полости и уплотнения, являющиеся потенциальными причинами неисправностей и утечек. Также отсутствуют импульсные линии, что повышает надежность и достоверность измерений.

Для измерения температуры предлагается использовать электрические термопреобразователи типа TT400 SIS. Термопреобразователь предназначен для преобразования значения температуры различных, в том числе агрессивных, сред в унифицированный токовый выходной сигнал 0...5 мА, 4...20 мА.

Для управления электродвигателями применяется промышленный преобразователь частоты фирмы HYUNDAI N700E.

В качестве исполнительных механизмов в процессе используются клапаны чугунные запорно-регулирующий 25ч945п с ЭИМ типа ST-01. Клапан является регулирующим и запорным органом одновременно, что исключает необходимость установки запорных устройств до и после регулирующей арматуры в технологических линиях.

Литература:

- Рагулин В. В. Технология шинного производства — М.: Высшая школа, 1977. — 216 c.

- Карпов В. Н., Оборудование предприятий резиновой промышленности. М.: Химия, — 2007. — 336 с.

- Гальперин М. В., Автоматическое управление. М.:ФОРУМ-ИНФРА,- 2008.. — 224 с.