В данной статье рассматривается проект модернизации гидравлических вулканизационных прессов типа PHG-60–212/4, выполненный с целью повышения производительности и качества получаемых изделий при минимальных затратах на разработку и внедрение модернизированной системы управления прессом.

Данные пресса эксплуатируются на предприятие ООО «АВТОПРОГРЕСС» (г. Волжский, Волгоградской области), которое выпускает армированные автозапчасти для разных марок автомобилей.

В результате длительной эксплуатации прессов стали возникать частые поломки и сбои в их работе. Повысилось количество брака из-за некачественной работы системы управления процессом вулканизации. Усугубляют положение — операторы пресса, которые самовольно нарушают технологический режим вулканизации изделия: за счет повышения температуры вулканизации, выше технологических границ, они пытаются повысить общую производительность путем сокращения времени вулканизации. В итоге — они быстрее получают партию готовых изделий, но с большим количеством брака.

Описание процесса вулканизации:

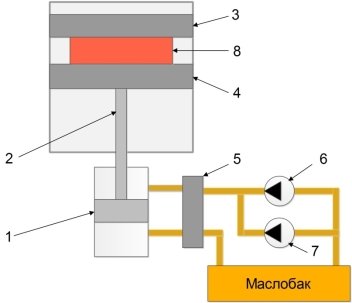

Оператор, заранее установив пресс-форму (поз. 8, рис. 1) на нижнюю плиту (поз. 4), запускает пресс на прогрев при одновременном закрытии. Регулирование температуры нагрева нижней (поз. 3) и верхней (поз. 4) плиты ведется двухпозиционным регулятором.По истечении времени нагрева плит, открывается пресс для дальнейшей работы.

Рис. 1. Упрощенная схема пресса

Открытие пресса осуществляется за счет включения насоса высокого давления (поз. 6) и гидрораспределителя (поз. 5). После полного открытия пресса, оператор производит закладку арматуры и резины в пресс-форму, а затем подаёт команду на закрытие пресса.

Закрытие пресса осуществляется за счетвключения одновременно двух насосов: высокого давления (поз. 7) и низкого давления (поз. 6). Срабатывает гидрораспределитель (поз. 5) и масло, из маслобака попадая в гидроцилиндр (поз. 1) начинает приводить в движение плунжер гидроцилиндра (поз. 2), при достижении давления в 16 МПа- низконапорный насос отключается. Высоконапорный насос продолжает работу до тех пор пока давление не достигнет 20 МПа, затем он отключается. Происходит смыкание плит (поз. 3, 4). Заданное значение давления устанавливается на электроконтактном манометре.

Длительность вулканизации задается оператором с помощью реле времени. По истечении времени вулканизации происходит автоматическое или ручное открытие пресса.

Исходя из этого, был предложен следующий подход для модернизации системы управления прессами:

В разрабатываемом проекте большая часть технических решений базируются на отечественном производителе средств автоматизации – фирмы ОВЕН.

Внедрить в систему световую и звуковую сигнализацией о завершении процесса вулканизации.

Заменить контакторы для управления ТЭНами на твердотельные реле. Это позволить повысить надежность работы системы управления, а так же точность поддержания заданной температуры вулканизации за счет применения аналогового регулятора с ШИМ-выходом взамен позиционного регулятора.

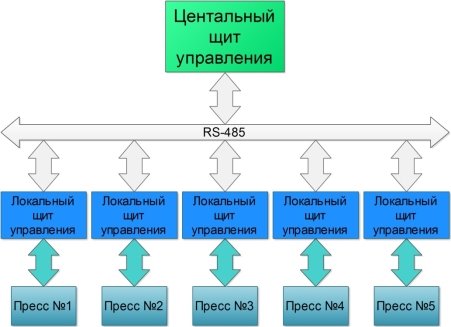

В цеху установлено 5 однотипных вулканизационных прессов, поэтому в работе предлагается к внедрению распределенная система управления. Система будет состоять из одного центрального и пяти локальных щитов управления (рисунок 2). Локальные щиты будут располагаться у каждого пресса, центральный в операторской. В центральном щите управления будет располагаться панельный контроллер СПК110 фирмы Овен, а модули УСО и вся коммутирующая аппаратура в локальных щитах. Связь между контроллером и модулями УСО осуществляется по промышленному интерфейсу RS-485.С помощью центрального щита управления операторы смогут формировать, из заранее сформированного списка, задания (рецептуры) для вулканизации требуемых изделий на конкретном прессе. В рецептуру входит: номер пресс-формы, марка резины, температура и время вулканизации. При этом изменить заложенные рецептуры будет нельзя без пароля или разрешения главного технолога/мастера. Так же центральный щит управления позволит вести оперативный контроль над процессом вулканизации на всех прессах в цехе.

На лицевой панели локальных щитов будут располагаться элементы индикации (как световой, так и цифровой) и элементы управления запуском и аварийным остановом процесса вулканизации, а также ручное дублирование пуска /останова насосов высокого и низкого давления.

Рис. 2. Структурная схема распределенной АСУТП

Объектом автоматического регулирования выбраны плиты.

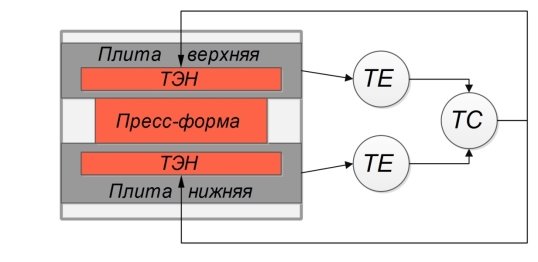

Нагревании плит производиться с помощью специальных ТЭНов, расположенных в плитах: температура на плитах автоматически регулируется с точностью ± 0,5°С регулятором 2ТРМ1 (Рисунок 3).

Рис. 3. Схема регулирования температуры

Построение математической модели объекта управления.

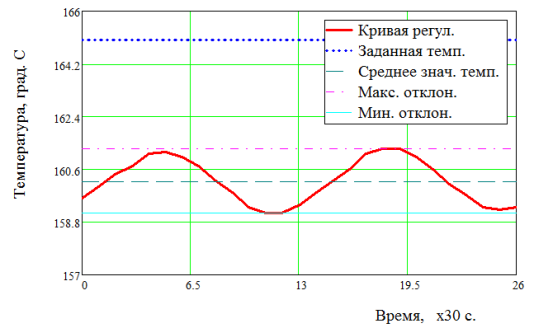

Математическая модель в работе разрабатывалась на основе экспериментальных данных, полученных при вулканизации деталей на прессах типа PHG-60–212/4, при заданной температуре 1650С, погрешность ∆=0,2, время вулканизации 15 мин.

Рис. 4. Кривая регулирования процесса вулканизации

Из графика видно, что температура вулканизации не достигает заданной, при этом колебания температуры относительно задания составляют ± 1ºС. Хотя допустимые колебания не должны превышать 0,2 ºС. Такое поведение системы негативно сказывается на качестве изделий — появляются пузыри и липкость. Поэтому в работе предлагается замена двухпозиционного закона регулирования на ПИ — закон с выходным сигналом в форме ШИМ.

Литература:

- Нестеров А. Л. Проектирование АСУТП. Методическое пособие. Книга 1 – СПб.: ДЕАН, 2010. – 552 с.

- Каталог продукции ОВЕН, 2015 http://www.owen.ru/, дата обращения на сайт 15.01.2016 г.

- Аверко-Антонович Ю. О. Технология резиновых изделий. Учебное пособие для вузов, 1991. – 352 с.

- Бекин Н. Г. Оборудование и основы проектирования заводов резиновой промышленности. Учебное пособие для вузов, 1985. – 504 с.

- Дьяконов В. П. VisSim+MathCAD. Визуальное математическое моделирование. – М.: СОЛОН-Пресс, 2004. 384 с.: ил.