Процесс термической обработки труб в роликовой печи происходит следующим образом. Трубы, после охладительных столов участка горячего проката труб сбрасываются в накопительные карманы для набора пакетов. Затем электромостовым краном пакетно укладываются трубы в карманы складирования перед участком термической обработки труб.

Загрузка и выгрузка труб (наружного диаметра черновой трубы d=70.1мм) в роликовую печь осуществляется с помощью стационарных рольгангов, установленных перед печью и за печью. Нагрев труб обеспечивается за счет сжигания газа в двухпроводных горелках типа «труба в трубе» установленных равномерно (в шахматном порядке) по всей длине РП в боковых стенах и два ряда: над и под внутрипичным рольгангом. При этом нижние горелки на участках 7-м, 11–17 — м расположены в подподовых каналах, а в остальных участках — под печным рольгангом.

По тепловому режиму печь разбита на шесть зон: зона нагрева, зона выдержки, зона ускоренного охлаждения, зона нагрева, зона выдержки, зона замедленного охлаждения.

После нагрева трубы в зоне нагрева 1 до 950 оС, труба по роликам поступает в зону ускоренного охлаждения, где помещается в закалочную ванну 6 с температурой воды 5–6 оС, там труба охлаждается до 630–650 оС, далее происходит вновь нагрев и далее 6 циклов нагрева охлаждения.

Принцип работы горелок — газ и воздух горения подается в рабочее пространство РП двумя соосными потоками (газ — через центральное газовое сопло, воздух горения — через носик горения), в результате чего образуется растянутый диффузионный факел. Для стабилизации пламени служит горелочный туннель. Розжиг горелки производится запальником на выходе газовоздушной смеси из горелочного туннеля. [1]

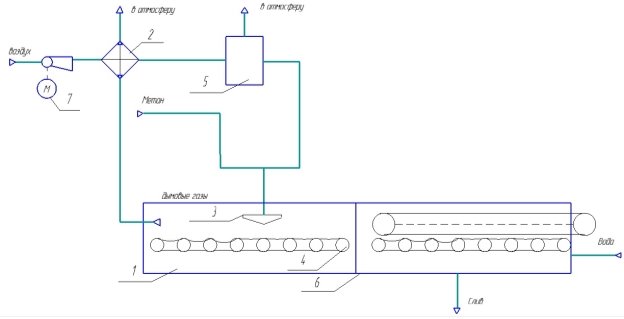

Продукты сгорания удаляются из РП через дымоотборы (дымовые колодцы) расположенные в подине РП, через дымовые каналы, соединяющие дымоотборы с боровом РП и оборудованные шиберами, через главный коллектор боров и далее через дымовую трубу в атмосферу. Часть продуктов сгорания отбирается на рекуператор через отверстия, расположенные в своде РП (Рис.1)

Рис. 1. Технологическая схема процесса: 1 — Зона нагрева; 2 — рекуператор; 3 — горелка; 4 — ролики; 5 — воздухосборник; 6 — закалочная ванна; 7 — двигатель

Исходя из описания технологического процесса термообработки труб в роликовой печи, основным показателем эффективности является температура трубы на выходе из печи

Целью управления является температура трубы на выходе из печи 85015 0С, при оптимальной производительности печи — 5 минут полный цикл термообработки в роликовой печи, энергетических затратах на процесс. При этом процесс должен быть безопасным и безаварийным.

Одним и единственным показателем, который влияет на окончательный продукт, является поддержание температура в рабочей зоне роликовой печи.

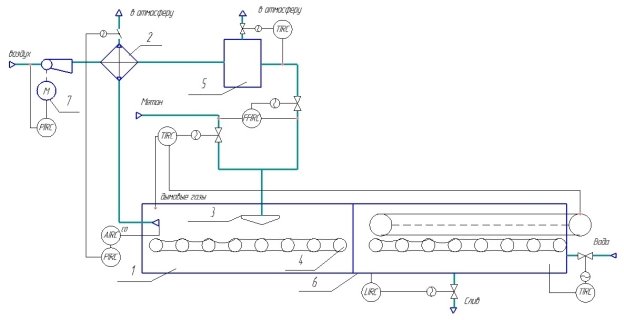

Рассматривается двухконтурная САР температуры в рабочей зоне печи путем изменения подачи газа, с коррекцией температуры трубы на выходе их печи. Второй контур регулирования это САР температуры воды в закалочной ванне путем изменения подачи воды в ванну.

Данный метод регулирования выполнит основной показатель эффективности, так как температура горения смеси зависит от расхода газа, и как следствие температура в рабочей зоне печи. Согласно технологии после обжига в печи происходит ускоренное охлаждение, для оптимальной эффективности необходимо поддерживать определенную температуру в ванне. Для этого рассматривается система управления температурой воды в закалочной ванне.

Для выполнения второго показателя эффективности — это производительность печи, необходимо проанализировать возмущающие воздействие на печь. Таким является загазованность рабочей зоны печи. Рассмотрим САР давления в рабочей зоне печи, путем изменения положения шибера дымовых газов. Для более эффективной и безопасной работе в данной системе регулирования, необходимо предусмотреть коррекцию по содержанию СО, так как переизбыток дымовых газов ухудшает процесс горения, возникает риск отравления обслуживающего персонала угарным газом работающих в производственном помещении.

Также для производительности печи необходимо предусмотреть систему регулирования давления воздуха горения.

Для уменьшения энергетических затрат на процесс предусмотрено САР температуры воздуха горения и уровень воды в закалочной ванне.

Для обеспечения третьего показателя эффективности процесса, с целью уменьшения энергетических затрат на процесс термообработки труб в роликовой печи, необходимо регулировать соотношения газ/воздух путем изменения притока воздуха в печь, так как уменьшение притока воздуха будет приводить к неполноте сгорания топлива, а увеличение притока — к увеличению потери тепла с дымовыми газами [2].

На основе проведенного анализа регулируемых параметров и каналов внесения регулирующего воздействия, был разработан типовой вариант системы автоматического управления процессом термообработки труб и трубных заготовок в роликовой печи (рис.2).

Рис. 2. типовая схема регулирования процессом термообработки труб в роликовой печи

Разработанная система позволяет повысить качество выпускаемой продукции и эффективность производства, а так обеспечит безопасность и безаварийность работы.

Литература:

1. Гуляев. А.П. «Металловедение» — М.: Металлургия, 1977.

2. Дудников, Е.Г. «Автоматическое управление в химической промышленности» Учебник для вузов — М., Химия 1987.-368с.