Данная статья посвящена модернизации автоматизированной системы управления процессом нагрева труб в промышленных печах, на базе современных средств автоматизации. В работе изложено краткое описание проблем в отрасли, произведен выбор средств автоматики, и предложена система автоматического управления с использованием в качестве основы программируемого логического контроллера Siemens S7 1500.

Одними из основных процессов в трубной металлургической промышленности является термическая обработка металла в методических печах.

Термическая обработка обеспечивает изменение внутренней структуры и свойств любого метала за счет различных технологических процессов, связанных с изменением температуры. Исследования в данной области помогают избежать поломок, аварий, чрезвычайных ситуаций и других непредвиденных ситуаций в связи с выходом из строя выпускаемой продукции. Автоматизация процесса термообработки позволяет сократить материальные затраты и как следствие себестоимость итогового продукта, улучшает качество производимых изделий и условия труда технологического и обслуживающего персонала.

На многих металлургических заводах для регулирования температуры до сих пор используются морально устаревшие приборы, такие как регуляторы РП-2, потенциометры КСП-3, Диск-250, вторичные приборы ВФС-П.

В связи со снятием данных приборов с производства возникают трудности, а порой и невозможность заказа комплектующих для ремонта, что сильно усложняет обслуживание. Из-за физического износа механизмов учащаются случаи выхода из строя, что значительно увеличивает суммарное время на ремонт и обслуживание.

С целью соблюдения показателей надежности и нормативов простоев оборудования на ремонт и обслуживание и сокращения материальных затрат за счет улучшения качества регулирования необходимо проводить систематическую модернизацию оборудования.

Выбор оборудования для модернизации необходимо осуществлять на основе регулируемых, контролируемых и сигнализируемых параметров с учетом необходимого класса точности, надежности, диапазона измерения, условий эксплуатации на рабочем месте, габаритных размеров, а также физико-химических свойств измеряемой среды.

Необходимо предусмотреть регулирование основного показателя качества — температуры в зоне регулирования.

Каналом воздействия на основной показатель эффективности является расход горючего газа на печь.

Входными параметрами, оказывающими влияние на качество регулирования, являются температура подогретого воздуха на горелку и соотношение расхода газ-воздух.

Также с целью уменьшения входного возмущающего воздействия, выраженного подсосом холодного воздуха из внепечного пространства, необходимо поддерживать положительное давление внутри зоны регулирования, для чего необходимо предусмотреть систему управления давлением.

Проанализировав влияние всех входных и режимных параметров, были выбраны следующие системы автоматического регулирования (САР).

- САР температуры в печном пространстве путем изменения подачи газа;

- САР соотношения расходов газ — воздух путем изменения расхода воздуха;

- САР давления в зоне регулирования путем изменения отвода дымовых газов из печи.

При выборе контролируемых параметров необходимо получить как можно более полную информацию о состоянии объекта при минимальных экономических затратах.

Контролю подлежат все регулируемые, входные, вносящие возмущение в объект, режимные, опасные параметры:

- температура в зоне регулирования;

- соотношение газ-воздух;

- давление в зоне регулирования;

- температура подогретого воздуха на горелку;

- наличие пламени на горелке;

- давление газа и воздуха в подающих трубопроводах;

- температура заготовки или трубы.

Сигнализации подлежат параметры, которые могут привести к аварийной ситуации:

- критическое понижение давления в трубопроводах природного газа и воздуха;

- критическое увеличение давления в трубопроводах газа и воздуха;

- наличие пламени на горелках.

Таким образом, предлагается схема автоматизированной системы управления технологическим процессом термообработки на основе программируемого логического контроллера Siemens S7–1500.

Данный ПЛК поддерживает возможность применения локальных и распределённых структур ввода-вывода, работает со множеством устройств на уровне операционной системы, удобен в техническом обслуживании и прост в эксплуатации. Так же в линейке предусмотрена возможность использования нескольких вариантов центральных процессоров различной мощностью, широкий выбор модулей дискретного (SM 521,522) и аналогового(SM 531,532) ввода-вывода, функциональных, и модулей коммуникационных процессов (СM ptp, 1542–5).

В качестве датчика измерения температуры в печи выбрана термопара ДТП N 135 термопара на основе КТМС. Диапазон рабочих температур Тр — 1250 C. Номинальная температура применения Тн — 1100 C

Расходомер во взрывозащищенном исполнении МЕТРАН-350 с выходным сигналом 4–20 мА и рабочим диапазоном температур измеряемой среды от 40 до 400 С.

Датчик давления МЕТРАН-150 с выходным сигналом 4–20 мА и рабочим диапазоном измеряемого давления от 0 до 68МПа.

Для точного измерения температуры от 500 до 1500 C заготовок используется пирометр Кельвин АРТО 1500 Т с аналоговым токовым сигналом 4–20мА.

Сигнализатор горения Луч-КЭ для контроля и индикации наличия факела горелки с помощью ионизационного электрода КЭ.

В качестве устройства управления двигателями исполнительных механизмов выбран пускатель бесконтактный реверсивный МикроСТАРТ-Р для коммутации с высокой частотой включений без износа и снижения ресурса работы двигателей исполнительных механизмов МЭО-40 с номинальным напряжением сети частоты 50Гц, 3x380В.

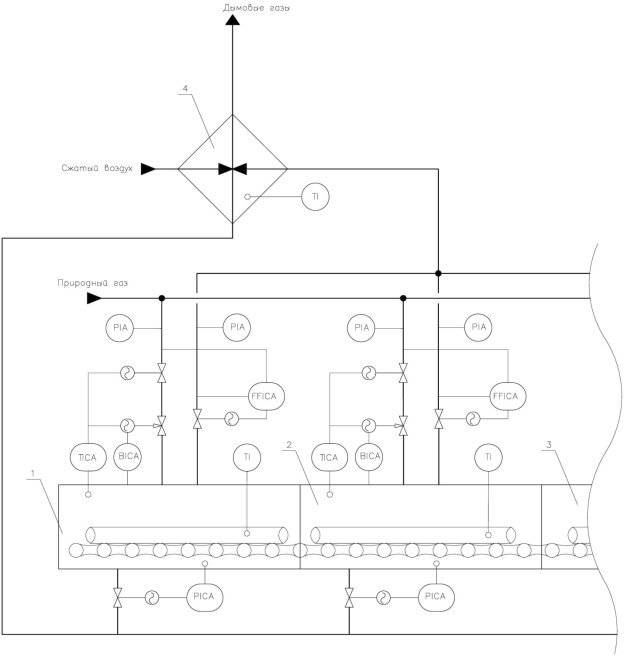

Функциональная схема автоматизированной системы управления методической печью представлена на рисунке 1.

Рис. 1. Схема автоматизированной системы управления методической печью

Обозначение системы контроля, регулирования и сигнализации:

1 — Первая секция печи,

2 — Вторая секция печи,

3 — Третья секция печи,

4 — Рекуператор,

TICA — измерение, регулирование и сигнализация температуры,

FFICA — измерение соотношения, сигнализация расхода газа и воздуха,

BICA — контроль и сигнализация наличия пламени,

PIA — измерение и сигнализация давления,

TI — измерение температуры.

Предложенная система АСУ является альтернативой, способной заменить существующие морально устаревшие АСУ, а также с высокой вероятностью гарантировать качественное управление, облегчить техническое обслуживание и ремонт, обеспечить безопасный ход технологического процесса.

Литература:

- Инфракрасные пирометры Кельвин [Электронный ресурс]// Производитель инфракрасных пирометров — ЗАО «Евромикс». URL: http://zaoeuromix.ru// (дата обращения 01.02.2017)

- Каталог продукции компании «Метран» [Электронный ресурс]// Emerson Process Management — Продукты. URL: http://www2.emersonprocess.com/ru-U/brands/Metran/products/Pages/index.aspx (дата обращения 01.02.2017)

- Каталог продукции компании ОВЕН [Электронный ресурс]// Контрольно-измерительные приборы ОВЕН. URL: http://www.owen.ru/ (дата обращения 01.02.2017)

- Продукция отечественного производителя «ПРОМПРИВОД»// ЗИМ Промпривод: завод исполнительных механизмов. URL: http://td-prom.ru/ (дата обращения 01.02.2017)

- Промышленные контроллеры Siemens [Электронный ресурс]// S7–1500 — Industry Mall — Siemens Russia. URL: https://mall.industry.siemens.com/mall/ru/ru/Catalog/Products/10204162 (дата обращения 01.02.2017)

- Свинолобов, Н. П. Печи черной металлургии / Н. П. Свинолобов, В. Л. Бровкин. — М.: Днепропетровск: Пороги, 2004. — 154 с.

- Теплообмен и тепловые режимы кольцевых печей современных конструкций / В. И. Тимошпольский, М. Л. Герман, С. М. Кабишов, С. В. Корнеев // Энергетика. Известия высших учебных заведений и энергетических объединений СНГ. — 2007.– № 5. — С. 66–77

- Устройства розжига и контроля наличия пламени [Электронный ресурс]// НПП ПРОМА — Промышленная Автоматика. URL: http://www.promav.ru/ (дата обращения 01.02.2017)

- Устройства управления электродвигателями [Электронный ресурс]// НПФ «Битек» — приводная техника. Пускатели бесконтактные реверсивные ПБР, частотные преобразователи Lenze Hyundai Prostar, устройства плавного пуска для кранов. URL: http://www.bitek-e.ru/ (дата обращения 01.02.2017)