Техническое перевооружение и реконструкция производства кроме решения задач проектирования и внедрения новых технологических процессов предусматривает также комплексную автоматизацию производства, а также автоматический контроль и регулирование технологических процессов. На предприятиях стекольной промышленности уровень автоматизации очень низок, контроль технологических процессов проводится ручными способами (много времени тратится на получение результатов анализа). Поэтому сегодня актуальна задача автоматизации контроля технологических процессов стекольных заводов, в частности, технологических процессов в цехах по приготовлению шихты (Составных цехов).

Проектирование систем контроля управлением этими сложными объектами – основная задача, так как от качества и однородности шихты, зависят не только процессы варки стекломассы[1], но и собственно качество готовой продукция (тарная бутылка) - основная прибыль заводов.

Грамотное управление, контролирование и регулирование технологическими процессами в Составных цехах - необходимая и основная задача (цель) при создании систем управления.

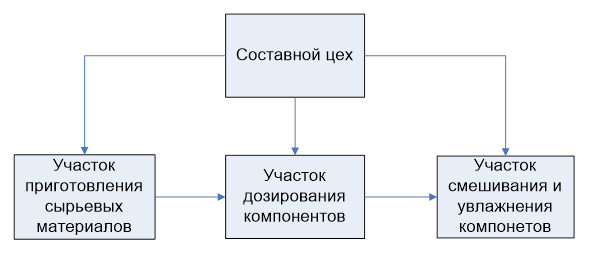

Структура Составных цехов стекольных заводов может быть представлена следующей блок-схемой:

Рис.1 Блок-схема структуры Составных цехов стекольной промышленности

На представленной блок – схеме (Рис.1) видно, что Составной цех состоит из трех

участков, последовательно взаимосвязанных между собой:

1) Участок приготовления сырьевых материалов: сушка, дробление, размол, просев, складирование;

2) Участок дозирования компонентов шихты: взвешивание, выгрузка, транспортировка;

3) Участок смешивания и увлажнения компонентов шихты: смешивание, выгрузка и транспортировка готовой шихты.

Второй и третий участки цеха зачастую объединены в единую Дозировочно-смесительную линию (ДСЛ). Эта линия достаточно автоматизирована и имеет автоматические средства контроля и регулирования правильности взвешивания компонентов. Необходим только визуальный контроль технологических процессов и вмешательства в случаи аварий.

Первый участок не автоматизирован и никак ни связан с ДСЛ, контроль заготовки компонентов осуществляется лаборантом 2 раза за смену (12 часов). Всеми процессами на нем управляет человек, соответственно зачастую там возникают сбои, материал не подготавливается качественно. Следовательно на Весы поступает материал не соответствующий ГОСТам, что вызывает неполадки в работе ДСЛ, к остановам, затратам энергии и времени, а также к некачественной шихте. Поэтому необходимо проектирование единой системы управления всеми участками цеха, чтобы осуществлялось контроль, регулирование, наблюдение и грамотное введение технологического процесса.

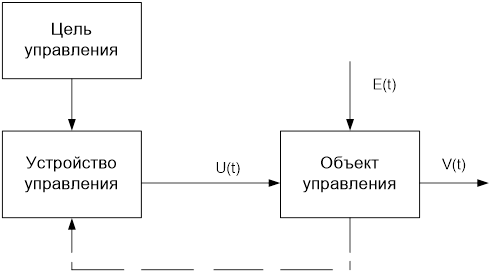

Для проектирования системы управления Составными цехами можно воспользоваться схемой управления[2] изображенной на рис.2.

Рис.2. Блок-схема управления Составным цехом

В нашем случае объектом управления является технологический процесс приготовления шихты от заготовительного передела до складирования готовой продукции. Объект управления и воздействующее на него устройство управления образуют систему управления. Объект управления рассматривается как сколь угодно сложная система, преобразующая входные управляемые воздействия U(t) в выходные сигналы V(t). Так же на объект действуют некоторые возмущения Е(t), которые меняют непредсказуемо характеристики объекта управления.

В этой схеме управления Составным цехом предусмотрена обратная связь между объектом и устройством управления, так как нам обязательно знать о состоянии объекта в действительности (о ходе процесса) и производить корректировки в процессе работы.

Сигнал управления вырабатывается в соответствии с некоторой заданной целью управления, определяемой теми задачами, которые поставлены перед системой управления. В нашем случаи, Составной цех, перерабатывающий сырье в готовую шихту (т. е. наш технологический процесс) – объект, целью управления является соблюдение технологии приготовления шихты и соответствие готовой продукции (шихты) заданному лабораторному рецепту. Также уменьшение времени на её приготовление и уменьшение затрат на энергоресурсы (газ, электричество, воздух), точность дозирования и однородность смешивания.

Основная задача (цель) стекольных заводов – это качество изготавливаемой продукции, за этим следует спрос на неё и, следовательно, прибыль завода. На сегодняшний день возникла необходимость комплексной автоматизации цехов по приготовлению шихты. Начинать автоматизацию следует с ужесточения контроля над процессами приготовления шихты (в первую очередь следить за соответствием между готовой шихтой и лабораторным рецептом).

На сегодняшний день в Составных цехах на анализ готовой шихты (проверка однородности и соответствия лабораторного рецепта и готовой шихты) уходит от 2 до 4 часов, потому что отбор проб готовой шихты и анализ на соответствие и однородность производиться вручную, лаборантом. Это огромный промежуток времени для данного динамического непрерывного процесса, так как если произошел сбой в системе управления или неполадки в оборудовании какого-либо участка, например, дозирования компонентов шихты, выясниться это через пару часов и в печь уйдет за это время около 25 отвесов бракованной шихты (20000тонн).

В итоге, процессы варки стекла в печах уже будут нарушены (тугая варка или слишком быстрая, возможны появления брака в готовой продукции (тара, бутылка) - мошка, посечки, склады, свили[3]) и вся приготовленная продукция будет идти в бой – колоссальные убытки для стекольного завода.

Поэтому необходимо создания автоматизированных систем контроля управления процессом приготовления шихты, способных производить экспресс анализ продукции и в зависимости от результатов - производить или корректировку лабораторного рецепта, или же производить остановку процесса, с последующим бракованием некачественной шихты. Основная проблема внедрения экспресс анализа шихты заключается в том, что технологический процесс непрерывен и необходим способ, который позволит без особо длительных остановок технологических линий производить контроль и коррекцию рецепта шихты.

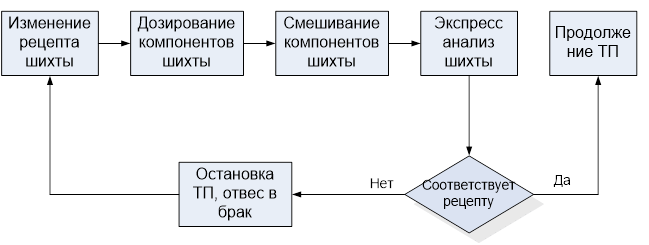

Алгоритм блока корректировки рецептуры шихты по данным экспресс анализа может быть представлен в виде схемы изображенной на рис.3.

Внедрение таких блоков в уже имеющиеся или же проектируемые АСУ приготовления шихты позволяет уменьшить время на анализ однородности и соответствия лабораторному рецепту готовой шихты, уменьшит затраты на проведение дорогостоящих анализов, улучшить качество приготовленной шихты и, соответственно, уменьшить браки готовой продукции.

Рис.3. Блок корректировки рецептуры шихты по данным экспресс анализа

Главное, система контроля управления анализом готовой шихты будет сразу выявлять отклонения в составе шихте, и будет производить корректировку лабораторного рецепта, согласно заданным параметрам.

Литература

1. Боронихин А. С., Гризак Ю. С. Основы автоматизации производства. М.: Стройиздат. 1981.

2. Черноруцкий И. Г. Методы оптимизации в теории управления. СПб.: Питер, 2004.

3. Гулоян Ю. А. Технология стеклотары и сортовой посуды. М.: ЛЕГПРОМБЫТИЗДАТ, 1986.