Резиносмешение на сегодняшний день, так и остаётся одним из самых тяжёлых процессов по трудоёмкости и энергозатратам. Создание автоматизированной системы управления процессом путем внедрения новых и современных средств автоматизации и замены устаревших компонентов системы, внедрение и применение новых и современных средств автоматизации, поможет снизить издержки производство, при этом повысить производительность и улучшить годовую экономическую эффективность системы, улучшить качество и быстродействие системы.

Целью данного процесса является приготовление брекерной резиновой смеси на резиносмесители РС-270.

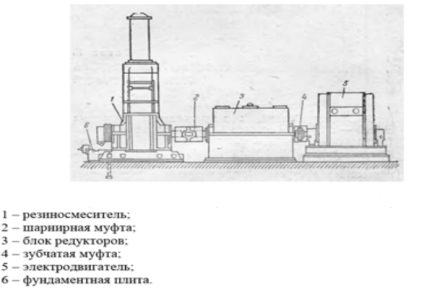

Рис. 1. Общий вид резиносмесителя

Процесс основан на том, что ингредиенты, согласно рецептурной карте, подаются в смесительную камеру резиносмесителя в определенном количестве и определенной последовательности.

Процесс приготовления резиновых смесей включает следующие основные операции: развеска компонентов и подача их в резиносмеситель; собственно, смешение; отбор и охлаждение резиновой смеси; складирование.

Первый показатель эффективности — качество получаемого продукта. Второй показатель эффективности — производительность данного технологического процесса. Третий показатель эффективности — оптимальные материальные и энергетические затраты на процесс. Целью управления технологическим процессом является, поддерживать однородность резиновой смеси на выходе из резиносмесителя, при оптимальной производительности и минимальных экономических затратах на процесс при условии, что процесс должен быть непрерывным, безопасным и безаварийным.

В данном процессе качество не подлежит регулированию, так как отсутствует средства автоматизации для измерения однородности резиновой смеси, поэтому необходимо найти параметры, влияющие на качество.

На качество влияют следующие входные параметры: температура охлаждающей воды, масса веществ, последовательность загрузки ингредиентов, расход охлаждающей воды.

На качество так же влияют режимные параметры: время смешения (при выходе за допустимый придел может привести к нарушению процесса), температура в смесители (при выходе за допустимый придел может привести к нарушению процесса).

Регулированию подлежат следующие параметры:

Исходя из анализа регулирования качества конечного продукта и регулирования параметров, можно составить следующие системы регулирования:

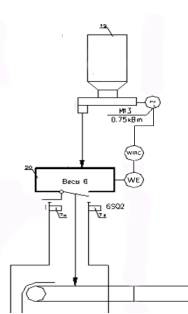

- САР массы ингредиентов перед подачей на транспортёр путем изменения степени открытия сборочной емкости, схема показана на рисунке 2.

Массу ингредиентов можно регулировать путем изменения степени открытия сборочной емкости. Вес ингредиентов необходимо регулировать, так как если масса ингредиентов не будет соответствовать рецептурной карте, то на выходе мы получим не однородную резиновую смесь.

Время смешения необходимо выдерживать, так как процесс резиносмешения должен проходить в определенной последовательности и точным заданном времени.

Рис. 2. САР массы ингредиентов

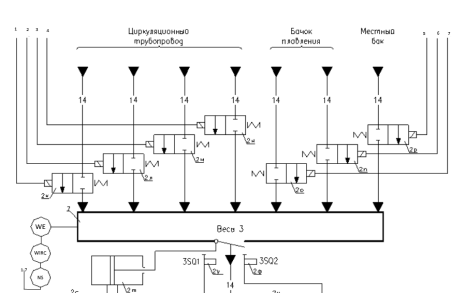

- САР массы жидких ингредиентов путем изменения подачи жидких ингредиентов, схема показана на рисунке 3.

Массу жидких ингредиентов можно регулировать, путем изменения подачи ингредиентов. Массу жидких ингредиентов необходимо регулировать, так как если масса ингредиентов не будет соответствовать рецептурной карте, то на выходе мы получим не однородную резиновую смесь.

Рис. 3. САР массы жидких ингредиентов

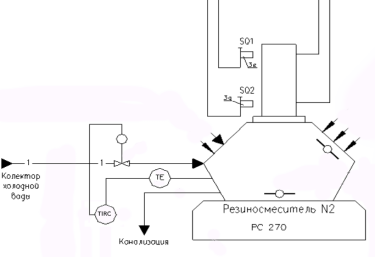

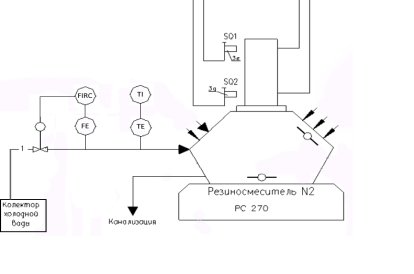

- САР температуры в смесительной камере путем изменения подачи охлаждающей воды,, схема показана на рисунке 4

Температура в смесительной камере можно регулировать путем изменения подачи охлаждающей воды. В данном проекте необходимо применять изменение подачи охлаждающей воды в смесительную камеру, так как процесс резиносмешения должен проходить в диапазоне определенных температур, иначе на выходе мы получим не однородную резиновую смесь.Средства автоматизации для регулирования температуры есть, а в качестве канала внесения регулирующего воздействия можно выбрать линию подачи охлаждающей воды.

Рис. 4. САР температуры в смесительной камере

- САР расхода охлаждающей воды путем изменения степени открытия клапана охлаждающей воды, схема показана на рисунке 5

Рис. 5. САР расхода охлаждающей воды

Исходя из выше сказанного, необходима такая система управления, которая бы позволила учитывать все параметры. Поэтому в работе предлагается разработка системы управления на базе такого оборудования как микропроцессорного контроллера фирмы ОВЕН ПЛК160 и панели оператора фирмы ОВЕН СП270

Внедрение новых средств автоматизации позволяет повысить качество ведения технологического процесса, уровень автоматизации производства, в результате чего предлагается повышение качества выпускаемой продукции — резиновых смесей, улучшение условий работы обслуживающего персонала, повышение безопасности процесса и обеспечение экологической безопасности проекта.

Литература:

- Страхова, Л.П., Химия и технический прогресс/ Л. П. Страхова. — М.:Издательство — АСТ, 2009. — 19 с.

- Селевцов, Л.И., Автоматизация технологических процессов/ Л. И. Селевцов. — М.:Издательский центр — Академия. 2014. — 34 с.

- Шувалов, В.В., Автоматизация производственных процессов в химической промышленности/ В. В. Шувалов, В. А. Голубятников. — М.:Книга по требованию — Химия. 1985. — 6 с.

- Шишмарёв, В.Ю., Автоматика/ В. Ю. Шишмарёв. — М.:Издательский центр — Академия. 2013. — 11 с.