Введение

Значительная часть расходомеров, применяемых в различных отраслях промышленности, имеют погрешность не менее 2,5 % и выходной сигнал в виде последовательности импульсов или синусоидального напряжения, частота которого пропорциональна измеряемому расходу [1]. Данные расходомеры зачастую применяются со вторичными преобразователями, работающими в режиме «счетчика импульсов», в силу большого распространения и простоты настройки данных приборов. В результате несоответствия частоты опроса вторичного преобразователя со стороны АСУ и частоты счета импульсов наблюдаются колебания регистрируемого параметра на величину цены одного импульса, что в результате проявляется в виде «дискретности» показаний расхода и ограничения достижимой точности измерения. Данные ограничения могут быть устранены путем использования метода, заключающегося в определении длительности или периода импульса, что дает возможность повысить точность относительно недорогих общепромышленных расходомеров.

Описание экспериментального стенда

Для апробации предлагаемого метода был использован экспериментальный стенд, предназначенный для исследований гидродинамики потока, созданный в лаборатории «Реакторная гидродинамика» (НГТУ). Стенд представляет собой два независимых гидравлических контура.

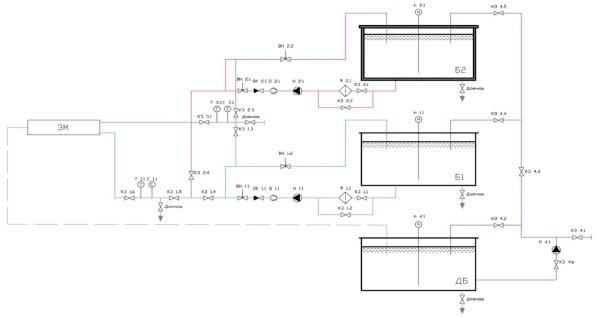

Гидравлическая схема стенда приведена на рис.1.

Рис. 1. Гидравлическая схема экспериментального стенда: Б1 — «холодный» бак, Б2 — «горячий» бак, ДБ — дренажный бак, КЗ — клапан запорный, ОК — обратный клапан, ВН — вентиль, Ф — фильтр, Н — насос, h — уровнемер, Т — термопара, С — солемер, Q — расходомер, ЭМ — экспериментальная модель

Структурно стенд состоит из двух частей: гидравлической части и блока управления и измерений. Основными элементами стенда являются: насосы (Н); питательные баки (Б1, Б2); дренажный бак (ДБ); трубопроводы и арматура; экспериментальная модель (ЭМ); контрольно-измерительные приборы.

В стенде предусмотрены два независимых бака запаса воды (Б1 и Б2), снабженные своими насосами, арматурой и расходомерами. Предлагаемая методика работы вторичных преобразователей была апробирована на расходомерах Q1.1 и Q2.1 стенда, расход через которые создавался при помощи насосов Н1.1 и Н2.1 из независимых баков запаса воды.

Общий вид экспериментального стенда представлен на рис. 2.

Рис. 2. Общий вид экспериментального стенда

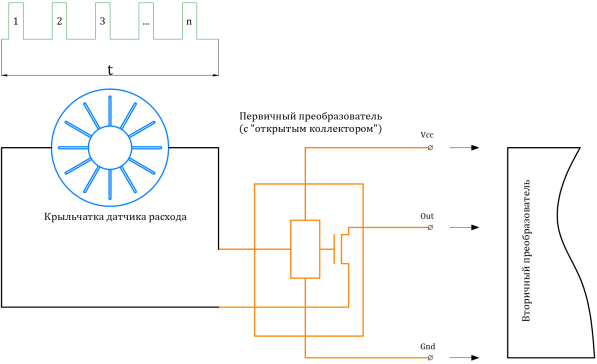

Принцип действия датчиков расхода основан на контроле числа оборотов крыльчатки, находящейся в потоке. Частота вращения крыльчатки пропорциональна мгновенному расходу протекающей воды. Обороты фиксируются электронным устройством, встроенным в датчик, и преобразуются в последовательность импульсов со скважностью 2. Параметры работы датчиков расхода: номинальный расход 2,5 м 3 /ч , диапазон рабочих температур: от 5…90 о С , относительная погрешность — не более 5 %. Интерфейс подключения датчика ко вторичному преобразователю — «открытый коллектор» (ОК).

Описание алгоритма работы вторичного преобразователя

Задача вторичного преобразователя состоит в вычислении расхода жидкости в зависимости от частоты вращения крыльчатки датчика расхода, измеряемой по частоте генерируемых датчиком импульсов.

Стандартная методика работы вторичного преобразователя, схематично представленная на рис. 3, реализует принцип счётчика импульсов.

Рис. 3. Схема работы расходомера по принципу счётчика импульсов

Преобразователь, работающий по такой методике, фиксирует количество импульсов на промежутке времени t, который устанавливается в соответствии с требуемой частотой опроса измерительного прибора. Далее, при известном количестве импульсов, частоте опроса и цене импульса, вычисляется расход:

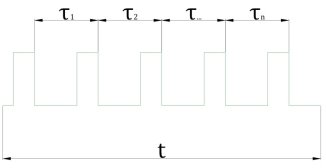

Предлагаемая методика, заключающаяся в определении периодичности регистрируемых импульсов, схематично представлена на рис. 4.

Рис. 4. Схема работы вторичного преобразователя по методике определения периодичности импульсов

Преобразователь, работающий по такой методике, регистрирует периодичность импульсов и число целых периодовn, зарегистрированных за время t, соответствующее периодичности опроса измерительного прибора. Далее вычисляется средняя периодичность импульсов

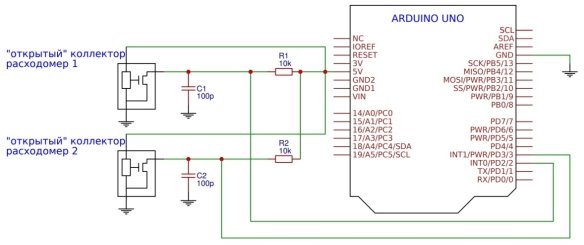

Прототип вторичного преобразователя, работающего по предложенной методике, был реализован при помощи микроконтроллерной платы Arduino Uno с поддержкой аппаратных прерываний, при помощи которых производилась регистрация входящих импульсов и их длительности. Упрощенная электронная схема системы приведена на рис. 5.

Рис. 5. Электронная схема подключения расходомеров

Описание алгоритма процесса калибровки

Для построения калибровочной характеристики расходомера требуется определить фактический расход и период импульсов при нескольких значениях расхода (тарировочная характеристика). Чтобы получить корректные данные, необходимо обеспечить постоянство температуры среды и расхода через расходомер на время проведения тарировки. Установка постоянного расхода производится при помощи вентилей ВН 1.1 или ВН 2.1, в зависимости от калибруемого расходомера, а также за счет поддержания геодезического напора (положения уровней в баках запаса)за счет подачи воды из магистрали водоснабжения. Подача насоса и подпитка из магистрали выставляются равными, чтобы уровень в питательном баке оставался постоянным. Контроль уровня производится при помощи уровнемеров h 1.1иh2.1.

Дальнейшая калибровка осуществляется при помощи объемного метода:

− определяется время заполнения t тарированной емкости, объемом V= 10,9 л .;

− вычисляется фактический расход для данной калибровочной точки

− определяется средняя длина импульса

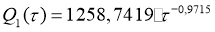

Полученные массивы точек аппроксимируются при помощи метода наименьших квадратов функцией:

Калибровочные характеристики расходомеров представлены на рис. 6.

Рис. 6. Калибровочные характеристики расходомеров

Полученные зависимости заносятся в память вторичного преобразователя для вычисления расхода по периодичности импульсов.

Анализ полученных результатов

Для контроля эффективности предложенного метода были произведены замеры фактического расхода в нескольких «слепых» точках — не совпадающих с калибровочными. Результаты измерения для первого (Q 1.1) и второго (Q 2.1) расходомеров приведены в табл.1, 2 соответственно.

Таблица 1

Протокол контроля показаний первого расходомера

|

Время заполнения тарированной ёмкости, сек |

Фактический расход, л/мин |

Показания расходомера, л/мин |

Погрешность, % |

|

457,1 |

1,43 |

1,44 |

0,87 |

|

57,4 |

11,40 |

11,38 |

0,23 |

|

41,3 |

15,84 |

15,92 |

0,44 |

|

27,6 |

23,70 |

23,51 |

0,77 |

Таблица 2

Протокол контроля показаний второго расходомера

|

Время заполнения тарированной ёмкости, сек |

Фактический расход, л/мин |

Показания расходомера, л/мин |

Погрешность, % |

|

381,1 |

1,72 |

1,72 |

0,14 |

|

92,4 |

7,08 |

7,11 |

0,36 |

|

58,5 |

11,19 |

11,22 |

0,35 |

|

32,1 |

15,46 |

15,31 |

0,98 |

Выводы по проведенной работе

Предложенный метод измерения расхода среды при помощи расходомеров с импульсным выходом был апробирован на имеющихся недорогих общепромышленных расходомерах, входящих в состав экспериментального стенда. Проведенная тарировка и тестирование алгоритма показали существенное увеличение точности расходомера (от минимальной паспортной 2.5 % до достигнутой менее 1 %). Другими преимуществами метода являются меньшая чувствительность точности измерения к периоду опроса вторичного преобразователя, снижение «дискретности» показаний и, как следствие, возможность измерения малых расходов при помощи имеющихся расходомеров.

Литература:

- Соловцов В. К. Контрольно-измерительные приборы: уч. пособ. — 3-е изд., перераб, и доп. — М.: Высшая школа. 1969, — 272 с.

- Баренблатт Г. И. Подобие, автомодельность, промежуточная асимптотика. Теория и приложения к геофизической гидродинамике. — Л.: Гидрометеоиздат, 1978