Смазочно-охлаждающие жидкости (СОЖ) или смазочно-охлаждающие технологические средства (СОТС) являются обязательным элементом большинства технологических процессов обработки металлов резанием и давлением на промышленных предприятиях. Точение, фрезерование, сверление, шлифование, хонингование, лезвийная обработка, суперфиниширование и другие процессы обработки металлов характеризуются большими статическими и динамическими нагрузками, высокими температурами, воздействием обрабатываемого материала на режущий инструмент, штамповочное и прокатное оборудование.

В этих условиях основное назначение СОЖ – уменьшить температуру, силовые параметры обработки и износ режущего инструмента, штампов и валков, обеспечить хорошее качество обработанной поверхности. Помимо этого, СОТС должны отвечать экологическим, гигиеническим и другим требованиям, обладать комплексом антикоррозионных, моющих, антимикробных и других эксплуатационных свойств.

Применение СОТС при обработке металлов резанием и давлением позволяет повышать производительность станков и оборудования, точность и чистоту обработки, снижать брак, улучшать условия труда и в ряде случаев сокращать число технологических операций. Несомненно, что разработка, проектирование, производство и внедрение способов (технологий) и средств очистки СОЖ от ферромагнитных частиц является актуальной задачей [1-6].

Для решения указанной задачи, учитывая недостатки существующих технологий и установок, а также математическую модель сепараторов, проведены экспериментально-теоретические исследования, в результате которых авторы предлагают следующее.

С целью повышения производительности и степени очистки СОЖ, смазочных масел и других технических жидкостей от ферромагнитных частиц разработан магнитный сепаратор для очистки СОЖ от ферромагнитных частиц [6].

Технология включает подачу очищаемой жидкости по наклонному подводящему патрубку в емкость, пропускание ее через магнитную систему, очистку магнитных шламосборных элементов от ферромагнитных частиц или шлама, разделение очищаемой жидкости на основной и вспомогательный потоки, вывод основного потока или очищенной жидкости и вспомогательного потока из емкости по соответствующим отводящим патрубкам.

Регулируют расход, производительность и степень очистки очищенной жидкости или основного потока изменением расхода жидкости вспомогательного потока, который после вывода из емкости повторно направляют в систему подачи жидкости на очистку. При этом направляют очищаемую жидкость по подводящему патрубку, выполненному в виде желоба прямоугольной формы тонким слоем по каналам, образованным перегородками, установленными на одинаковом расстоянии друг от друга между цилиндрическими магнитными дисками.

Пропускают очищаемую жидкость через магнитную систему вдоль внешней цилиндрической поверхности магнитных дисков и по каналам между дисками, вращающимися по часовой стрелке относительно направления движения очищаемой жидкости.

Удаляют ферромагнитные частицы с магнитных дисков приспособлением, гребенки в виде желоба с боковыми стенками для очистки шламов.

Магнитный сепаратор для осуществления технологии содержит емкость для очищаемой жидкости, основание которой выполнено цилиндрической формы, с подводящим и отводящим патрубками, магнитную систему со шламосборными элементами, приспособление для очистки шламосборных элементов.

Подводящий и отводящий патрубки выполнены в виде желоба прямоугольной формы из немагнитного материала. Подводящий патрубок оборудован перегородками из немагнитного материала, установленными на одинаковом расстоянии друг от друга между цилиндрическими магнитными дисками.

Магнитная система представляет собой шламосборные элементы, выполненные одинаковыми по размерам и представляющие собой цилиндрические магнитные диски, размещенные на валу с лыской, между которыми установлены втулки из немагнитного материала. Отверстия в магнитных дисках и втулках выполнены соответствующими по форме валу с лыской, причем ширина цилиндрических магнитных дисков равна длине втулки.

Приспособление для очистки шламосборных элементов выполнено в виде гребенки с боковыми стенками из немагнитного материала, установленной в наклонном положении, выступы которой выполнены в виде желоба цилиндрической формы. Длина выступов гребенки равна или больше радиуса цилиндрических магнитных дисков, а ширина выступов гребенки меньше длины втулки.

Отводящий патрубок установки соединен через насос с гидроциклоном, разгрузочный патрубок которого соединен последовательно с осушителем и контейнером для сбора подготовленного к переплавке ферромагнитного шлама.

Вышеуказанные признаки являются существенными в совокупности для достижения поставленной цели.

Направляют очищаемую жидкость по подводящему патрубку, выполненному в виде желоба прямоугольной формы тонким слоем по каналам, образованным перегородками, установленными на одинаковом расстоянии друг от друга между цилиндрическими магнитными дисками. Данный отличительный признак обеспечивает подачу очищаемой жидкости тонким слоем и прохождении ее как вдоль наружной поверхности магнитных дисков, так и вдоль боковых поверхностей, что существенно повышает производительность и степень очистки смазочных масел, смазочно-охлаждающих и других жидкостей и повышения эффективности эксплуатации установки, в зависимости от решаемых задач.

Пропускают очищаемую жидкость через магнитную систему вдоль внешней цилиндрической поверхности магнитных дисков и по каналам между дисками, вращающимися по часовой стрелке относительно направления движения очищаемой жидкости. Вращение дисков по часовой стрелке обеспечивает максимальный контакт (по времени) очищаемой жидкости с поверхностью магнитных дисков и соответственно повышается производительность и степень очистки смазочных масел, смазочно-охлаждающих и других жидкостей и повышения эффективности эксплуатации установки, в зависимости от решаемых задач.

Подводящий и отводящий патрубки выполнены в виде желоба прямоугольной формы из немагнитного материала, подводящий патрубок оборудован перегородками из немагнитного материала, установленными на одинаковом расстоянии друг от друга между цилиндрическими магнитными дисками. Это необходимо для того, чтобы обеспечить поступление очищаемой жидкости в магнитную систему установки тонким слоем по всей ширине магнитной системы, что в конечном итоге обеспечит высокую производительность установки и степень очистки смазочных масел, смазочно-охлаждающих и других технических жидкостей, подлежащих очистке от ферромагнитных частиц.

Магнитная система представляет собой шламосборные элементы, выполненные одинаковыми по размерам и представляющие собой цилиндрические магнитные диски, размещенные на валу с лыской, между которыми установлены втулки из немагнитного материала, при этом отверстия в магнитных дисках и втулках выполнены соответствующими по форме валу с лыской. Именно такая конструкция магнитной системы обеспечивает повышение производительности установки и степени очистки жидкости, т.к. очищаемая жидкость проходит не только вдоль внешней цилиндрической поверхности магнитных дисков, но и по каналам между дисками.

Ширина цилиндрических магнитных дисков равна длине втулки. Этот признак обеспечивает равномерное прохождение очищаемой жидкости по всем каналам между дисками, что влияет на производительность и эффективность очистки жидкостей.

Приспособление для очистки шламосборных элементов выполнено в виде гребенки с боковыми стенками из немагнитного материала, установленной в наклонном положении, выступы которой выполнены в виде желоба цилиндрической формы, длина выступов гребенки равна радиусу цилиндрических магнитных дисков, а ширина выступов меньше длины втулки. Данные признаки обеспечивают возможность изготовления гребенки с боковыми стенками, с абсолютно одинаковыми по размерам и форме выступами, что упрощает технологию изготовления приспособления для очистки шламосборных элементов и обеспечивает высокую эффективность процесса очистки цилиндрических магнитных дисков от ферромагнитного шлама.

Отводящий патрубок установки соединен через насос с гидроциклоном, разгрузочный патрубок которого соединен последовательно с контейнером для сбора подготовленного к переплавке ферромагнитного шлама.

Количество цилиндрических магнитных дисков может быть различным в зависимости от конкретных условий работы установки (требуемой производительности и степени очистки водных и масляных СОЖ) и реальных возможностей размещения установки в условиях производственного помещения.

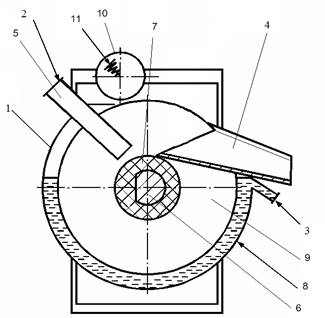

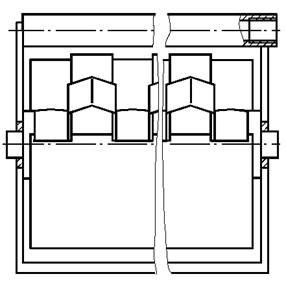

Принципиальная схема магнитного сепаратора для осуществления технологии очистки жидкости от ферромагнитных частиц показана на рисунке 1, схема размещения приспособления для очистки шламосборных цилиндрических магнитных дисков (вид сбоку) – на рисунке 2.

Рис. 1 Принципиальная схема магнитного сепаратора для очистки жидкости от ферромагнитных частиц:

1 – емкость; 2 – подводящий патрубок; 3 – отводящий патрубок; 4 – приспособление для очистки шламосборных элементов; 5 – перегородка; 6 – вал с лыской; 7 – втулки; 8 – основание емкости; 9 – полые цилиндрические магнитные диски; 10 – отжимной ролик; 11 – пружина

2 3

2 3

1

1

|

4

Рис. 2 Схема размещения приспособления для очистки шламосборных цилиндрических магнитных дисков (вид с боку):

|

Магнитный сепаратор для очистки жидкости от ферромагнитных частиц (рисунок 1) содержит емкость 1 для очищаемой жидкости с подводящим 2 и отводящим 3 патрубками, выполненными в виде желоба прямоугольной формы из немагнитного материала, приспособление для очистки шламосборных цилиндрических магнитных дисков 4, перегородку 5, вал с лыской 6, втулки 7, выполненные из немагнитного материала. Основание емкости 8 для очищаемой жидкости выполнено цилиндрической формы. Магнитная система представляет собой полые цилиндрические магнитные диски 9. Снаружи полых цилиндрических магнитных дисков установлен отжимной ролик 10 с пружиной 11.

Технология очистки жидкости от ферромагнитных частиц реализуется следующим образом (рисунок 1). Жидкость, подлежащая очистке от ферромагнитных частиц, подается в емкость 1 по подводящему патрубку 2, выполненному в виде желоба прямоугольной формы тонким слоем по каналам, образованными перегородками из немагнитного материала, установленными на одинаковом расстоянии друг от друга между цилиндрическими магнитными дисками 9, в рабочую зону между вращающимися магнитными дисками 9 и основанием емкости 8. Под действием сильного магнитного поля ферромагнитные частицы (шлам) притягиваются к вращающимся магнитным дискам 9 и выносятся из жидкости. Далее шлам на дисках попадает под отжимной ролик 10, который усилием пружины 11 отжимает СОЖ из слоя шлама. При дальнейшем вращении цилиндрических магнитных дисков 9 происходит их очистка от шлама, посредствам приспособления для их очистки 4 выполненного в виде желоба со скребком из немагнитного материала. Далее шлам попадает в контейнер для сбора подготовленного к переплавке ферромагнитного шлама. Очищенная СОЖ выводится из емкости по отводящему патрубку 3.

В таблице 1 приведены технические характеристики магнитных сепараторов, в зависимости от их производительности.

Таблица 1

Технические характеристики магнитных сепараторов

|

Производительность, м³/ч |

6 |

12 |

30 |

60 |

120 |

180 |

240 |

300 |

|

Степень очистки, % |

95-99 |

95-99 |

95-99 |

95-99 |

95-99 |

95-99 |

95-99 |

95-99 |

|

Установленная мощность, кВт |

0,2 |

0,3 |

0,5 |

0,75 |

1 |

1 |

1,5 |

1,5 |

|

Габариты | ||||||||

|

Длина, мм |

510 |

510 |

550 |

600 |

650 |

750 |

750 |

1000 |

|

Ширина, мм |

550 |

750 |

800 |

800 |

850 |

850 |

850 |

850 |

|

Высота, мм |

620 |

620 |

1000 |

1000 |

1100 |

1100 |

1500 |

1500 |

|

Рабочая площадь магнитной системы (цилиндрические магнитные диски), м² |

10,2- 10,3 |

19,8- 20,0

|

24,8- 24,9 |

26,6- 26,7 |

33,0- 33,1 |

38,2- 38,3 |

38,2- 38,3 |

49,4- 49,5 |

Примечание: Рабочая площадь магнитной системы рассчитана с учетом используемых втулок, диаметр которых находится в пределах 60…70мм и 110…120мм, в зависимости от производительности установок.

Из вышеизложенного материала и таблицы 1 видно, что разработанный магнитный сепаратор для очистки СОЖ от ферромагнитных частиц наиболее полно отвечает современным требованиям и обеспечивает высокую производительность, высокую степень очистки, увеличение срока эксплуатации СОЖ с 2…3 до 12 месяцев, высокую надежность работы и эффективность эксплуатации.

Литература:

1. Литвиненко А.Н. Химмотология нефтепродуктов, альтернативных топлив и технических жидкостей. Монография. -Ульяновск: РАЕН, УНЦ РАЕН,2008.-750с.

2. Химмотология горючего и технические средства нефтепродуктообеспечения. Научно-технический сборник/Под ред. А.Н. Литвиненко.- Ульяновск: РАЕН, УНЦ РАЕН,2009.-416с.

3. Патент № 2128627 (Россия). Система применения смазочно – охлаждающих технологических средств / Литвиненко А.Н., Шабалин В.С., Булыжев Е.М. – Опубл. в Б.И.; 1999, № 10.

4. Патент № 2104799 (Россия). Установка для очистки жидкости от ферромагнитных частиц. Литвиненко А.Н., Смирнов А.А., Андреев М.А. – Опубл. в Б.И.; 1998, № 5.

5. Патент № 2106896 (Россия). Установка для очистки жидкости от ферромагнитных частиц / Литвиненко А.Н., Смирнов А.А., Смирнов П.А. – Опубл. в Б.И.; 1998, № 8.

6. Патент № 2381072 (Россия). Способ очистки жидкости от ферромагнитных частиц и установка для его осушествления / Литвиненко А.Н.,Шумкова Л. Г.,Назаров С.В. и др. – Опубл. в Б.И.;2010, № 4.