В настоящей работе рассматривается использование и особенности применения керамических материалов (или керметов) для высокоскоростной фрезерной обработки изделий. Разбираются терминология и ключевые особенности технологии HSM, анализируются слабые и сильные стороны режущей керамики. Делается вывод о том, что керамические материалы являются особенно эффективными для применения при высокоскоростной обработке.

Ключевые слова: режущая керамика, керметы, HSM, машиностроение, высокоскоростная обработка.

In this paper we considered the use and features of using ceramic materials (or cermets) for high-speed machining (HSM). Research focused on terminology and key features of HSM technology and analyses strengths and weaknesses of the cutting ceramics. We conclude that ceramic materials are particularly effective for high-speed machining applications.

Key words: cutting ceramics, cermets, HSM, mechanical engineering, high-speed machining, high speed cutting.

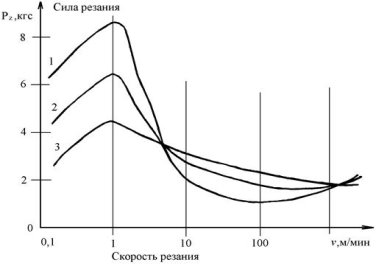

Сфера машиностроения, одна из наиболее востребованных отраслей по созданию товаров и услуг ввиду разнообразия и незаменимости продукции машиностроительного производства в промышленности в целом, находится в авангарде технологического развития. Среди последних тенденций особенно можно выделить активное освоение машиностроительными производствами технологии высокоскоростной обработки, более известной как HSM или High Speed Machining. Чтобы лучше понимать принцип работы данного метода, обратимся к словам немецкого ученого Карла Соломона. Так, в переложении Болотова, объяснение HSM говорит нам о том, что тепловыделение уменьшается в зависимости от применяемых особым скоростям резаниям, что приводит, в свою очередь, к уменьшению силы резания [1]. Мы визуализировали эту корреляцию на графике, представленном на рисунке 1.

Рис. 1. График зависимости силы резания от его скорости

Действительно, высокоскоростную обработку используют с целью увеличения качества работы со сложными поверхностями наподобие цилиндров, плоскостей на поверхности деталей, т. е. деталей с непримитивными элементами.

Говоря о принципе действия высокоскоростной обработки, сравним ее с обработкой на обычной скорости. Ключевым отличием здесь будет то обстоятельство, что скорость действия при HSM в 5–10 раз выше, чем аналогичная при обыкновенной обработке деталей.

Говоря о принципе действия высокоскоростной обработки, сравним ее с обработкой на обычной скорости. Ключевым отличием здесь будет то обстоятельство, что скорость действия при HSM в 5–10 раз выше, чем аналогичная при обыкновенной обработке деталей. В месте отрыва стружки при такой обработке происходят другие структурные изменения. Сила резания изделия первоначально растет с ростом скорости деформации материала, но только до достижения определенной температуры. По ее достижению, силы резания в зоне образования стружки понижаются. Объясняется это тем, что высокая скорость отрыва стружки и краткая длительность контакта режущей кромки с изделием приводят к удалению подавляющей части тепла вместе со стружкой, что препятствует нагреванию и заготовки, и инструмента. Согласно ряду исследований [1, 2] со стружкой уходит до 75 % всего производимого в процессе обработки тепла. Оставшиеся 20 % и 5 % приходятся на инструмент и заготовку соответственно.

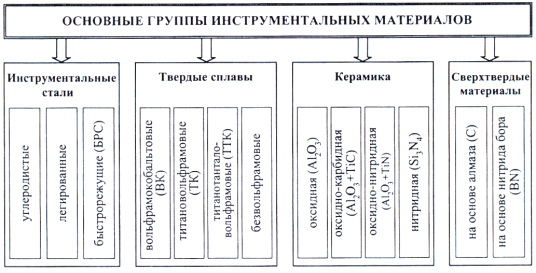

В связи с тем, какую существенную роль в высокоскоростной обработке материала играет температура и отвод тепла, у этого метода есть своя специфика. При применении HSM важно обращать особое внимание на материал режущей кромки инструмента. Разновидности (типологию) и особенности каждого из возможных материалов мы привели на рисунке 2 [3].

Рис. 2. Система и классификация материалов для режущей части инструмента

Материал станет определяющим условием для таких показателей как производительность обработки и ее себестоимость. Зависеть от выбора материала будет также и точность, следовательно, качество поверхностного слоя. Иными словами, технический уровень режущего инструмента вступает в прямую корреляцию с избранным материалом режущей части.

Притом чаще всего в настоящий момент на производствах при HSM используют твердые сплавы. Мы же обратим внимание на керметы или возможность использования в качестве инструментального материала режущей керамики. Керамика для режущих частей инструмента подразделяется на несколько основных групп, каждая из которых отличается как химическим составом и методом производства, так и областью ее применения.

Перечислим основные группы керметов: керамика на основе нитрида кремния с добавлением оксидов металлов, керамика на основе оксида алюминия (оксидная), Керамика на основе оксида алюминия (Al2O3) и карбида титана (TiC) с легирующими добавками тугоплавких соединений (оксидно-карбидная), керамический композиционный материал на основе оксида алюминия с армированием нитиевидными монокристаллами карбида кремния и слоистый композиционный материал из нескольких слоев керамического режущего материала и высокопрочной твердосплавной подложки.

При применении керметов, требуется учитывать особенности этого типа инструментальных материалов. Режущая керамика используется, как правило, только при чистовой обработке в рамках строгого соблюдения технологической системы, поскольку обладает низкой прочностью и трещиностойкостью, хуже сопротивляется циклическим тепловым нагрузкам. Предотвратить образование и развитие трещин в условиях отсутствия связующей фазы может только армированный материал. Часто для режущей кромки используется микро- и макровыкрашивание, так как фактор температуры существенного влияния на механизм изнашивания не оказывает [1].

При всех перечисленных недостатках, керамические материалы способны поддерживать в 2–3 раза большую скорость резания на той же подаче, чем твердые сплавы, обладают большим сопротивлением износу и большим же ресурсом стойкости инструмента, большей жесткостью, а образуемая поверхность отличается лучшим качеством (Ra = 0,4 мкм). Сфера применения керметов в HSM шире, чем у аналогов. Инструментом с керамическими режущими частями можно обрабатывать помимо чугуна и конструкционных сталей некоторые другие труднообрабатываемые материалы (к примеру, жаропрочные, закаленные стали) [1, 5–12]. Керметы отличаются отсутствием связки, что снижает разупрочнение при нагревании и расширяют возможности материала работать при существенно больших скоростях. Керамика способна выдерживать скорость до 2,5 выше, чем у аналогов из твердых сплавов.

Подводя итог, мы можем утверждать, что режущая керамика лучше, чем распространенные в настоящий момент твердые сплавы, подходит для использования при высокоскоростной обработке изделий. Использование при высокоскоростной обработке изделий керметов приведет к улучшению качества обрабатываемых изделий благодаря существенно больше подходящих для этой технологии эксплуатационных свойств материала, пусть для этого и потребуется четкое понимание слабых сторон керамических режущих поверхностей. Применение режущей керамики затормозит изнашивание инструмента, улучшит его трещиностокость (для оксидно-карбидной, нитридной или композиционной керамики), прочность на растяжение, изгиб.

Литература:

- Максаров В. В. Станочное и инструментальное обеспечение автоматизированного производства / В. В. Максаров, А. Д. Халимоненко. — СПб.: Издательство «Лема», 2018. — 85 с.

- Халимоненко А. Д. Точность обработки при точении заготовок режущим инструментом, оснащенным сменными керамическими пластинами / А. Д. Халимоненко, Р. В. Вьюшин // Записки горного института. — Т. 209. СПб., 2014. — С. 99–103.

- Халимоненко А. Д. Анализ устойчивости работы многолезвийного инструмента, оснащенного режущей керамикой / А. Д. Халимоненко, Т. С. Голиков // Инновации и перспективы развития горного машиностроения и электромеханики IPDME-2017. Сборник научных трудов международной научно-технической конференции. — Т.1. 2017. — С. 305–308.

- Халимоненко А. Д. Оценка режущих свойств керамического инструмента / А. Д. Халимоненко, Р. Р. Рахманкулов // Инновации на транспорте и в машиностроении. Сборник трудов IV международной научно-практической конференции. — 2016. — С. 148–150.

- Maksarov V. Machining quality when lathing blanks with ceramic cutting tools / V. Maksarov, A. Khalimonenko, D. Timofeev // Agronomy Research. — 2014. — V. 12 (1). — Р. 269–278.

- Maksarov V. V. Stability analysis of multipoint tool equipped with metal cutting ceramics / V. V. Maksarov, A. D. Khalimonenko, K. G. Matrenichev // IOP Conference Series: Earth and Environmental Science. — 2017. — V. 87. — 82030.

- Maksarov V. V. Forecasting performance of ceramic cutting tool / V. V. Maksarov, A. D. Khalimonenko // Key Engineering Materials. — 2017. — V. 736. — Р. 86–90.

- Максаров В. В. Влияние структурных параметров режущей керамики на работоспособность инструмента при обработке прецизионных поверхностей деталей горных машин / В. В. Максаров, А. Д. Халимоненко // Горный информационно-аналитический бюллетень. — 2017. — Т. 8 (1). — С. 56–64.