В статье описывается реализованный в промышленности процесс получения ДМДКН (диметилдитиокарбамата натрия). В статье предложен один из способов модернизации действующей установки путем видоизменения стадии выделения сырья. Данное решение позволит решить сразу несколько существующих проблем этого процесса.

Ключевые слова: диметилдитиокарбамат натрия, ДМДКН, диметиламин, ДМА, сероуглерод, суспензия.

Диметилдитиокарбамат натрия широко применяют в качестве флотореагента при обогащении руд цветных металлов, в производстве присадок для масел и как ускоритель вулканизации в резинотехнической промышленности.

Рассматриваемый процесс получения диметилдитиокарбамата натрия основан на непрерывном синтезе сероуглерода и диметиламина, в присутствии гидроксида натрия [1].

Карбамат натрия представляет собой сыпучее кристаллическое вещество серого или желтого цветы с выраженным запахом.

Образование ДМДКН протекает в одну стадию по реакции:

Синтез ДМДКН в настоящее время осуществляют в реакторе идеального смешения непрерывного действия, который представляет собой аппарат из нержавеющей стали, с лопастной мешалкой с открывающейся крышкой и сменной лопастной мешалкой. Для достижения высокой производительности параллельно устанавливают два одинаковых реактора смешения общим объемом равным 20 м 3 .

В ходе проведения структурно-функционального анализа производства были обнаружены следующие недостатки:

- Использование насоса для переноса из емкости в реактор больших объемов раствора.

- Проблема смешения сразу трех исходных агентов.

- Необходимость отвода тепла из основного реактора во время синтеза.

- Пропускания первично осушенного вещества в шиберном шлюзе между сушилками, что приводит к нарушению вакуума во второй сушилке и нарушению режима ее работы.

С целью устранения вышеперечисленных проблем, на основании исследования патентной литературы было предложено улучшение производства ДМДКН на стадии выделения продукта путем видоизменения стадии сушки. Стадия сушки представляет собой две последовательно соединенных через вакуумный шлюз шнековых сушилки (вторая сушилка — вакуумная).

После видоизменения данный узел будет представлять собой две последовательно соединенных схожих шнековых сушилки различного объема, работающие при атмосферном давлении без обеспечения вакуумной среды. Благодаря такому усовершенствованию установление вакуумного шлюза не нужно. И как результат — не будет происходить потеря конечного продукта.

Кроме того, снижаются затраты электроэнергии, которые использовались на обеспечение и поддержание вакуумной среды во второй шнековой сушилке. Параметры сравнения представлены в таблице 1.

Таблица 1

Сравнение параметров способа промышленного аналога и усовершенствованного способа получения диметилдитикарбамата натрия (ДМДКН)

|

Параметр процесса |

Способ производства аналога |

Новый способ |

|

Давление процесса |

не более 1 атм. |

Не более 1 атм |

|

Температура процесса |

35–65°С |

35–65°С |

|

Конечный вид продукта |

Жидкий |

Сухой |

|

Класс опасности |

2 |

2 |

|

Фазовое состояние системы |

Жидкость |

Жидкость с последующей кристаллизацией |

|

Мольное соотношение реагентов |

CS 2 : NaOH: (CH 3 ) 2 NH: H 2 O = 1,000: 1,006: 1,019: 9,107; |

CS 2 : NaOH: (CH 3 ) 2 NH: H 2 O = 1,000: 1,006: 1,019: 9,107; |

|

Конверсия |

92 |

97 |

|

Селективность |

90 |

98,7 |

|

Катализатор |

отсутствует |

отсутствует |

|

Организация реакторного узла |

Два последовательно соединенных реактора смешения, закольцованы в контур с теплообменниками, что позволяет вести непрерывный процесс и контролировать температурный режим. |

После реакторного узла, указанного в предыдущей графе, добавляются стадии центрифугирования, что позволяет перевести ДМДКН из жидкого состояния в пастообразное, а после идет стадия осушки, для получения сухого гранулярного продукта. |

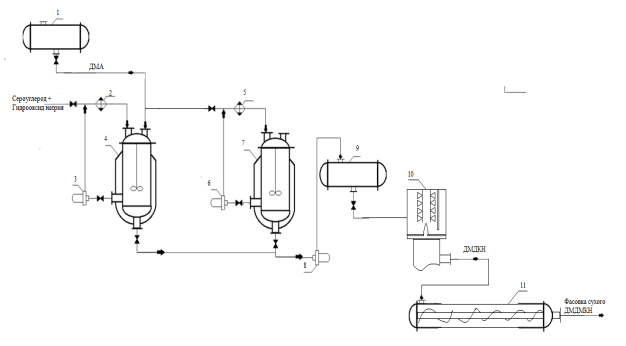

На основании представленных параметров усовершенствования была составлена технологическая схема процесса синтеза ДМДКН (рис. 1).

Рис. 1. Технологическая схема процесса синтеза ДМДКН

1 — емкость для хранения ДМА; 2 и 5 — теплообменники; 3, 6, 8 — электронасосы; 4 и 7 — реакторы смешения; 9 — отстойник для ДМДКН; 10 — центрифуга; 10 –шнековая сушилка

Для приготовления разбавленного раствора гидроксида натрия используют емкость 1, представляющую собой вертикальный цилиндрический аппарат вместимостью 8 м 3 .

Сжиженный ДМА и разбавленный раствор гидроксида натрия смешиваются в эжекторе, после чего реакционная смесь, проходя через теплообменники, охлаждаемые водой, поступает в реакторы 4 и 7.

Температура реакционной смеси после теплообменников 2 и 5 должна быть в пределах от 35 до 65 °C, контролируется и регулируется приборами и датчиками.

Сероуглерод на стадию синтеза подают из соседнего корпуса по цеховой эстакаде и дозируются в реакторы 4 и 7.

Реакторы 4 и 7 представляют собой вертикальный цилиндрический аппарат вместимостью 8 м 3 , снабженный мешалкой.

Каждый из реакторов заключен в технологический контур, состоящий из: реактора (4 и 7), теплообменников (2 и 5) и гидронасосов (3 и 6), соединённых трубопроводом между собой. Это сделано для простоты контроля теплового и гидродинамического режима, улучшения процесса смешения, что приводит к сокращению времени работы процесса смешения. Это, соответственно, приводит к тому, что время проведения всего производства сокращается, и можно увеличить объемы производства в сутки.

После процесса синтеза в реакторных узлах, раствор ДМДКН из реакторов 4 и 7 насосом 8 непрерывно подают в сепаратор 9.

Сепаратор 9 предназначен для отделения свободного сероуглерода из раствора ДМДКН. Под действием силы тяжести свободный сероуглерод оседает на дне аппарата (нижний слой).

После сепарации ДМДКН поступает на центрифугу 10 с помощью системы насосов по трубопроводу.

Подогретый карбамат из центрифуги 10 поступает напрямую в лопастную сушилку 11, обогреваемую паром V0.2, который поступает в рубашку аппарата и вал шнека. В сушилке 11 из подогретого карбамата под обдувом вентеляторв испаряют воду, которую конденсируют в конденсаторах и собирают в емкости вне цеха.

Температура в передней части сушилки 11 (среднее значение по приборам) должна быть в пределах от 60 до 80 °C. Температура вала должна быть не более 120 °C.

По завершению процесса сушки сухой ДМДКН поступает на стадию фасовки, где он фасуется и подготавливается на экспортирование.

Реализация данного способа позволяет существенно упростить стадию выделения целевого продукта и, в то же время, требует некоторого изменения структуры реакторного узла (стадия сушки). Данное направление совершенствования позволит максимально повысить конверсию ДМА (97 %) при сохранении высокой конверсии сероуглерода, сократить время проведения стадии сушки, снизить энергетические затраты и расход реагентов (при поддержании плановой производительности 15000 т/год).

Литература:

- Пат. РФ 2147576, МПК C07C333/16. Соли дитиокарбаминовых кислот / Шварева Н. П., Наумова Е. А., Корепанов М. В.; заявитель и патентообладатель открытое акционерное общество «Бератон». — № 2057485739; заявл. 19.10.98; опубл. 20.04.2000.

- Белоусов Е. К.: Кинетика и аппаратурное оформление процесса синтеза Димеилдитиокарбамата натрия, Автореф. дис. на соис. уч. степ. канд. хим. наук. Волгоград — 2008.

- Бырько В. М. Дитиокарбаматы. М., Наука, 1984, с.17.