В работе рассмотрено совершенствование стадии выделения бутилового ксантогената калия. Дано описание метода получения БКК и возможного метода оптимизации. Разработана принципиальная технологическая схема процесса выделения целевого продукта.

Ключевые слова: ксантогенаты щелочных металлов, флотация, БКК, сушка, гранулирование.

Бутиловый ксантогенат калия (![]() ) применяется в качестве реагента-собирателя при обогащении руд методом флотации.

) применяется в качестве реагента-собирателя при обогащении руд методом флотации.

Основным считается синтез целевого продукта с использованием большого избытка воды.

![]()

Таким образом, вода реакционная и добавленная извне позволяет получать на выходе раствор БКК с необходимыми для организации циркуляционного контура свойствами, который, в свою очередь, позволит интенсифицировать перемешивание реагентов и избавиться от местных перегревов. Далее БКК поступает на стадию выделения, которая подразумевает пропускания раствора через форсунки аппарата сушки [1].

Однако наличие воды в процессе синтеза БКК может привести к гидролизу целевого продукта, что приведет к снижению его качества.

C4H9OC(S)SK + H2O → CS2 + C4H9OH + KOH

Был предложен безводный метод синтеза целевого вещества, подразумевающий раздельное получение бутилата калия и бутилового ксантогената калия. Сравнение описанных методов синтеза представлено в таблице 1.

Таблица 1

Сравнение параметров способа промышленного аналога инового способа получения БКК

|

Параметр процесса |

Промышленный аналог |

Новый способ |

|

Режим проведения процесса синтеза |

Периодический режим |

Периодический режим |

|

Число стадий в процессе |

3 |

3 |

|

Продолжительность стадии синтеза |

90 мин |

70 мин |

|

Присутствие катализатора в системе |

- |

- |

|

Давление процесса |

1,5 бар в линии нагнетания циркуляцоного насоса |

- |

|

Температура синтеза |

27–37°С |

25– 35 °С |

|

Фазовое состояние системы |

жидкость-жидкость |

жидкость-жидкость |

|

Мольное соотношение реагентов |

|

|

|

Выход БКК |

82,6 % |

93,2 % |

|

Реакторный узел |

Реактор емкостной с циркуляционным контуром и мешалкой |

Реактор емкостной со сплошной рубашкой и мешалкой |

Безводный метод получения БКК подразумевает получение суспензии, которую пропустить через форсунки аппарата сушки будет невозможно [3].

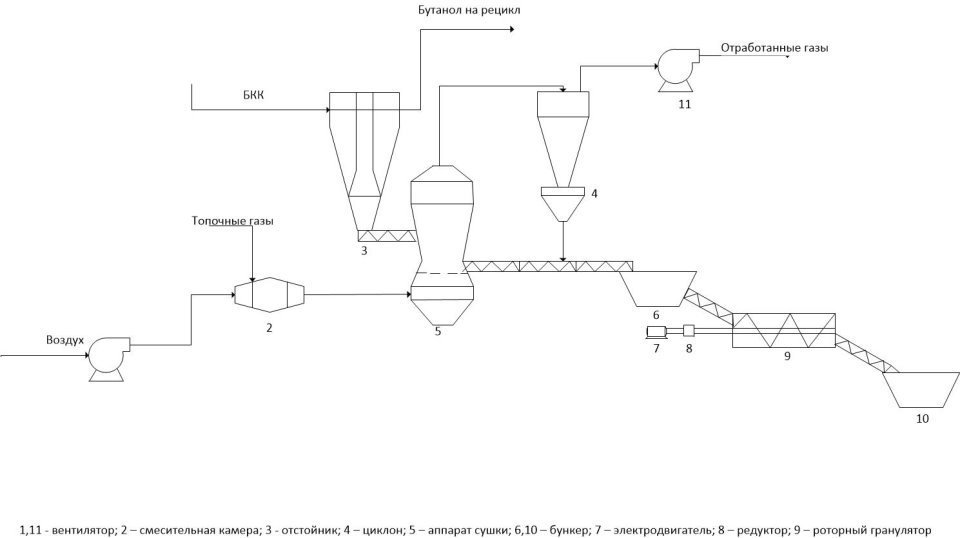

Вследствие этого на стадии выделения продукта предполагается использование системы, состоящей из трех аппаратов. На рисунке 1 изображена принципиальная схема стадии выделения бутилового ксантогената калия.

Со стадии синтеза целевой продукт поступает в отстойник непрерывного действия 3 с коническими полками. Далее осветленная жидкость (бутанол) отводится для дальнейшего использования на стадии синтеза, а осадок (БКК) поступает в сушилку непрерывного действия в псевдоожиженном слое позиции 5 посредством питателя позиции 3. Сушильный агент — горячий воздух или топочные газы, разбавленные воздухом, который попадает в смесительную камеру позиции 2 посредством вентилятора 1, проходит с заданной скоростью через отверстия решетки камеры сушки и поддерживает на ней материал в псевдоожиженном состоянии. Высушенный материал ссыпается через штуцер и удаляется транспортером. Отработанные газы очищаются от унесенной пыли в циклоне 4, после чего выбрасываются в атмосферу посредством вентилятора 11. Подсушенный БКК подается в гранулятор роторного типа позиции 9, где обретает товарный вид и идет на хранение и дальнейшую реализацию.

Рис. 1. Принципиальная схема выведения БКК

Литература:

- Лебедев Н. Н. Теория химических процессов основного органического и нефтехимического синтеза: учеб. для вузов. — М.: Химия, 1984. — 375с.

- Винников Л. И. Гранулирование порошкообразных химических продуктов: учеб. для вузов. — М.:НИИТЭХИМ, 1977. — 39с.

- Оптимизация процесса получения бутилксантогената калия / П. А. Гуревич [и др.] // Вестник технологического университета. — 2015. — Т. 18, вып. 4. — С. 172–174.

1