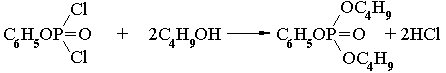

- Дибутилфенилфосфат (ДБФФ) на ВОАО «Химпром» получают из дихлорангидрида фенилфосфорной кислоты (ДХФФ) и н-бутанола периодическим способом при температуре Т=0-30°С и атмосферном давлении в течение 24 часов, используя трехкратный мольный избыток бутанола по реакции:

-

(1)

(1) - Продолжительность стадии синтеза ДБФФ периодическим способом складывается из времени загрузки и захолаживания бутанола (1 ч), дозировки ДХФФ (2,5 ч), выдержки реакционной массы (20 ч), времени выгрузки (0,5 ч) – итого 24 часа.

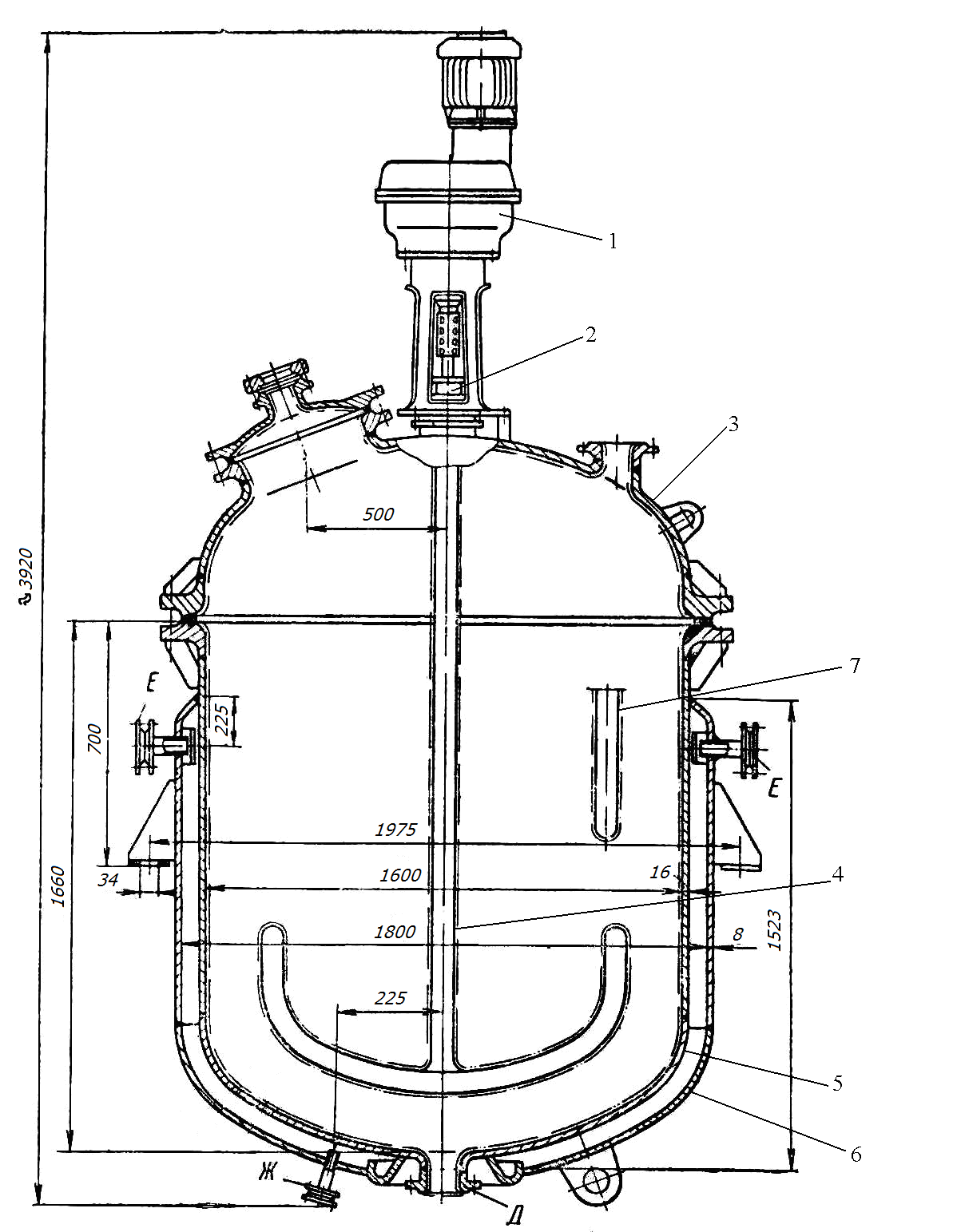

- Синтез ДБФФ осуществляется в стальном эмалированном аппарате объемом 3,2 м3, снабженном мешалкой для перемешивания реакционной массы и рубашкой для охлаждения (рис. 1). Температурный режим поддерживается подачей рассола в рубашку реактора.

Рисунок 1- Реактор синтеза ДБФФ

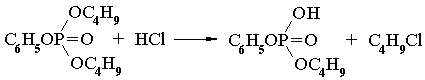

- Получение ДБФФ с удовлетворительным выходом сопряжено с определенными трудностями: выделяющийся во время реакции хлористый водород растворяется в избытке бутанола и остается в реакционной массе, вызывая разложение фосфата с образованием хлористых алкилов и неполных эфиров фосфорных кислот:

- Анализ производства ДБФФ позволил выявить основные его недостатки:

Низкий выход целевого продукта, вследствие последовательной побочной реакции хлористого водорода с целевым продуктом - дезалкилирования ДБФФ (74,6% при 100% конверсии ДХФФ);

- Высокая продолжительность времени выдержки реакционной массы, способствующая протеканию нежелательных последовательных реакций;

- Большое количество химически загрязненных сточных вод как следствие необходимости проведения многочисленных щелочных и водных промывок ДБФФ-сырца для удаления хлористого водорода, неполных эфиров фосфорных кислот, в ходе которых теряется ДБФФ (около 11%).

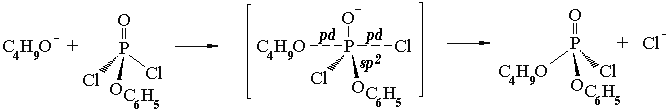

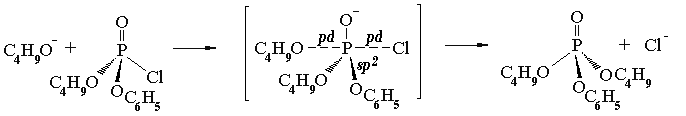

- Рассмотрим особенности процесса получения ДБФФ из ДХФФ и бутанола. Реакция этерификации ДХФФ бутанолом – ступенчатое элиминирование галогеноводорода в процессе двух последовательных реакций прямого нуклеофильного замещения, протекающего по бимолекулярному механизму SN2(Р)-замещения [2,с.146]. При этом идет последовательное замещение хлора сначала одной молекулой спирта, затем второй:

-

(3)

(3) -

(4)

(4) - Бимолекулярному механизму реакции соответствует кинетика второго порядка, уравнение скорости выглядит следующим образом: vr= k·СДХФФ·СВuОН. Время реакции этерификации при различных степенях конверсии ДХФФ при 35ºС, рассчитанное по кинетическим данным [1, с.110], представлено в таблице 1.

Таблица 1

Зависимость степени превращения ДХФФ при 35ºС от времени, мин

|

хДХФФ |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1 |

|

Замещение 1 ат. Сl |

0,63 |

0,74 |

0,87 |

1,03 |

1,2 |

1,43 |

1,72 |

2,13 |

2,83 |

5,21 |

|

Замещение 2 ат. Сl |

0,11 |

0,53 |

1,2 |

2,13 |

3,13 |

4,37 |

5,94 |

8,17 |

11,96 |

24,53 |

- Выполнены термодинамические расчеты для реакции этерификации ДХФФ бутанолом (реакция 1): реакция сильно экзотермическая, тепловой эффект реакции ΔHºr,308 = 76,6 ккал/моль при степени превращения ДХФФ в ДБФФ х = 100%.

- На основании выявленных особенностей процесса сформулируем основные требования к реактору для получения ДБФФ:

Обеспечение смешения реагентов;

- Организация эффективного отвода тепла сильно экзотермической реакции, поддержание оптимальных условий реакции – в пределах 30-35 ºC;

- Обеспечение необходимого времени контакта реагентов (таблица 1);

- Осуществление десорбции хлористого водорода из реакционной массы во избежание разложения ДБФФ.

- В результате конструктивно-функционального анализа действующего реактора ДБФФ (рисунок 1) было установлено, что он отвечает не всем требованиям, предъявленным к нему. Используемый емкостной аппарат имеет большой объем, что затрудняет необходимый тепло- и массообмен, а также десорбцию хлористого водорода из реакционной массы из-за относительно низкой поверхности раздела фаз. Хлористый водород растворяется в избытке бутанола и остается в реакционной массе, вызывая разложение фосфата в результате реакции дезалкилирования. Отсюда низкий выход ДБФФ со стадии синтеза – 74,6% при 100% конверсии ДХФФ. Большое время реакции – свидетельство неэффективного теплоотвода, ДХФФ подается малыми порциями в течение 2,5 часов, несмотря на необходимое время реакции по кинетическим данным (таблица 1), во избежание перегрева реакционной массы выше оптимальной температуры.

- На основании проведенного патентно-информационного поиска с целью совершенствования процесса получения ДБФФ предлагается замена действующего емкостного реактора на реактор пленочного типа в сочетании с отдувкой инертным газом образующегося хлористого водорода при пониженном давлении на протяжении всей реакции (0,07-0,08МПа). Удаление хлористого водорода пропусканием инертного газа через объем жидкости гораздо менее эффективно, чем его удаление из жидкостной пленки, из известных аппаратов только аппарат пленочного типа позволит обеспечить столь развитую поверхность контакта жидкой и газовой фаз и низкое сопротивление по газовой фазе [3, с.15]. Кроме того, при проведении реакции в пленочном режиме значительно облегчается теплоотвод.

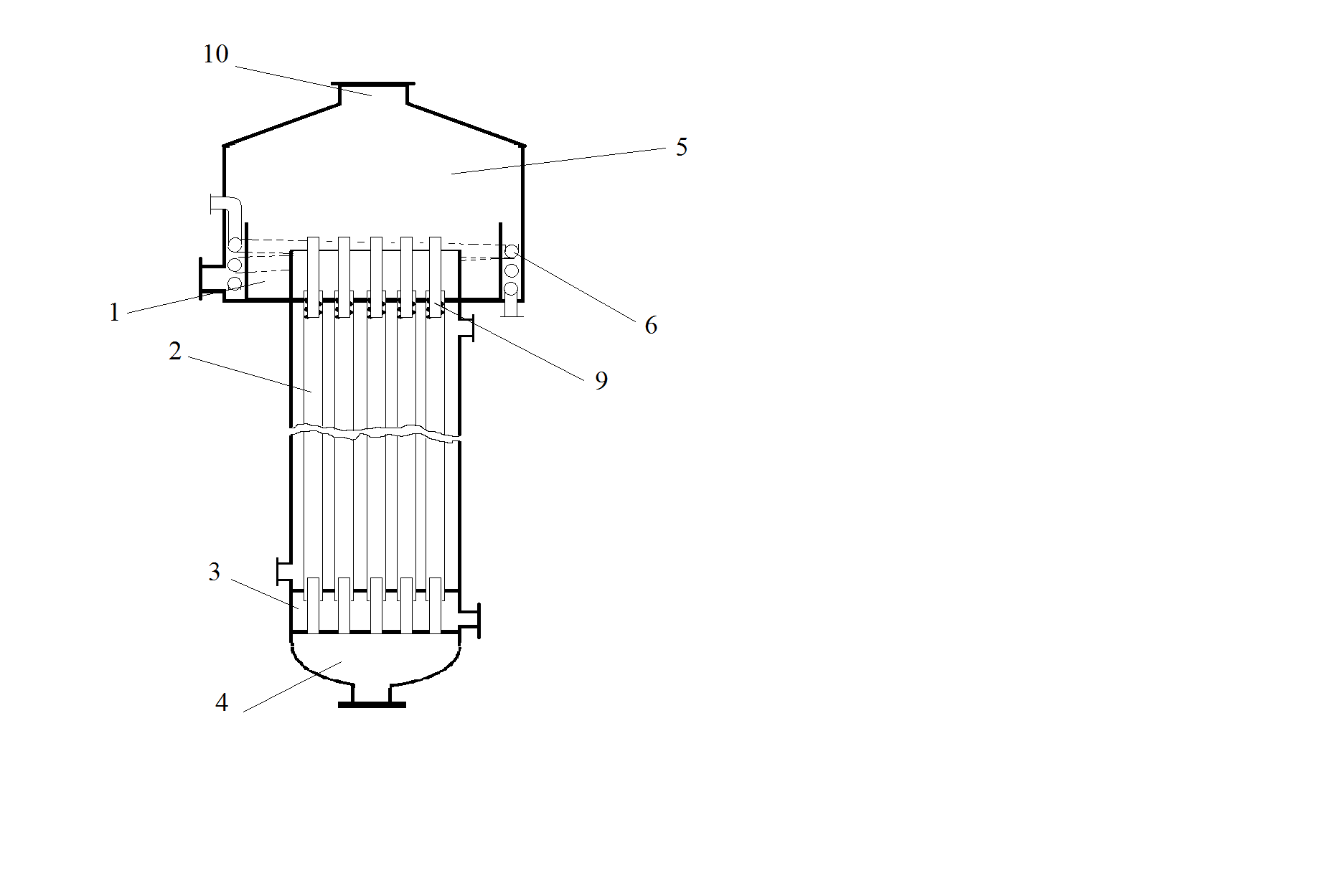

- Известно большое количество конструкций пленочных реакторов. Каждая последующая все более усложняется в конструктивном исполнении и становится эффективнее своих предшественников. Однако не все они находят практического применения, поскольку их изготовление становится дороже, а обслуживание в процессе эксплуатации труднее. Простота – главный критерий выбора реактора в любом промышленном процессе. Поэтому для осуществления процесса получения ДБФФ реакцией этерификации ДХФФ бутанолом сконструирован новый аппарат пленочного типа, относящийся к аппаратам со стекающей пленкой (рис.2).

Рисунок 2 - Реактор пленочного типа

- В основе конструкции нового реактора для получения ДБФФ лежит стандартный испаритель со стекающей пленкой, в верхней части которого приварен кольцевой зазор. Реактор работает непрерывно. В кольцевой зазор 1 подаются реагенты, в определенный момент времени, в зависимости от расхода реагентов, реакционная масса переливается через перегородку на трубную решетку, где успокаивается, и, равномерно распределяясь по трубам 2, стекает в виде пленки в зону отвода продуктов реакции 4. Пленка жидкости образуется щелевыми оросительными устройствами с тангенциальной подачей жидкости на поверхность труб при помощи винтовых каналов 9, тем самым задается винтовое движение жидкости, по мере стекания она продолжает перемешиваться, что очень важно, поскольку реакция продолжается. При этом очень важно строго вертикальное положение реактора для более равномерного орошения поверхности труб. Расходы реагентов, высота и объем кольцевого зазора реактора рассчитаны таким образом, что время пребывания в кольцевом зазоре соответствует времени реакции при достижении степени конверсии ДХФФ, позволяющей отвести теплоту реакции за счет подачи в змеевик холодной воды. При проведении реакции в пленке часть тепла снимается за счет десорбции паров хлористого водорода, в межтрубное пространство осуществлена подача оборотной воды для организации заданного температурного режима.

- Получение полных эфиров ортофосфорной кислоты при необходимости достижения 100% степени конверсии всегда сопровождается выдержкой реакционной массы в течение нескольких часов, поскольку замещение последнего атома хлора протекает достаточно медленно. Так, реакционная масса после пленочного реактора направляется в дозреватель, где выдерживается в течение 7-8 часов (данное время установлено оптимизацией процесса, дальнейшая выдержка приводит к стабилизации кислотного числа и к частичному разложению ДБФФ). Поскольку основная часть хлористого водорода будет извлечена из реакционной массы в пленочном реакторе, доля последовательной побочной реакции при выдержке будет незначительна.

- Выбранное направление совершенствования производства ДБФФ позволит:

- интенсифицировать тепло- и массообмен процесса;

- обеспечить необходимую скорость десорбции хлористого водорода;

- увеличить селективность реакции;

- повысить производительность производства;

- снизить продолжительность стадии синтеза;

- снизить количество стадий водных и щелочных промывок при производстве ДБФФ и, как следствие последнего, снизить количество образующихся сточных вод;

- снизить себестоимость продукции.

- Литература:

- 1 Горский, В.Г. Расчет кинетических констант сложных реакций на примере синтеза трибутилфосфата / В.Г. Горский, Р.В. Жук, Б.Я. Либман // Химия и химическая технология: Труды ВолгГТУ. – 1971. – С.107-115

- 2 Минкин, В.И. Квантовая химия органических соединений. Механизмы реакций / В.И. Минкин, Б.Я. Симкин, Р.М. Миняев. — М.: Химия, 1986.—248 с., ил.

- 3 Соколов В.Н. Газожидкостные реакторы/ В. Н. Соколов, И. В. Доманский; «Машиностроение» (Ленингр. отделение), 1976.- 216 с.